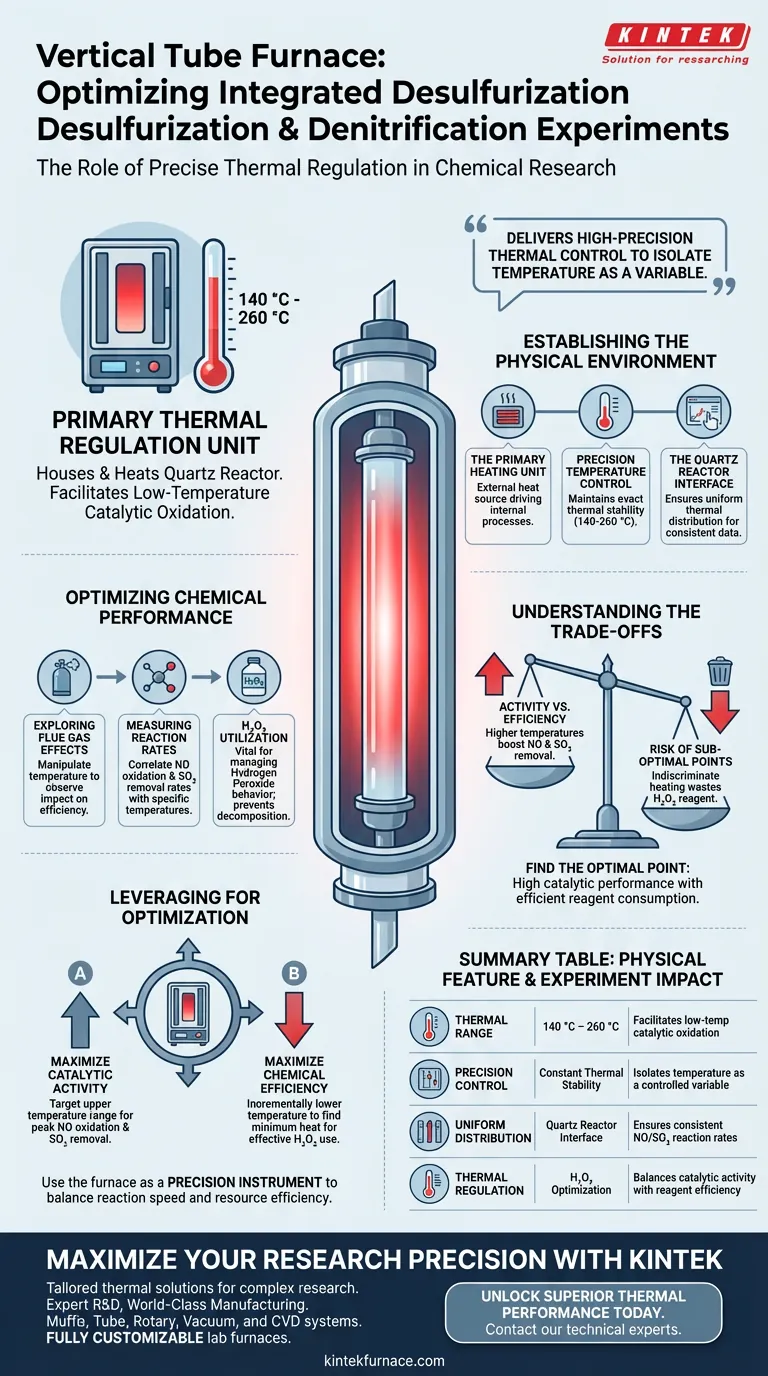

Ein Vertikalrohr-Ofen fungiert als primäre thermische Regulierungseinheit für integrierte Entschwefelungs- und Denitrifizierungsexperimente, die speziell für die Aufnahme und Erwärmung eines Quarzreaktors konzipiert sind. Sein zentraler physikalischer Beitrag ist die Bereitstellung einer präzise gesteuerten Temperaturumgebung, die typischerweise zwischen 140 °C und 260 °C gehalten wird, um die katalytische Oxidation zu erleichtern.

Durch die Bereitstellung einer hochpräzisen Temperaturregelung ermöglicht der Ofen den Forschern, die Temperatur als Variable zu isolieren und die spezifischen Bedingungen zu identifizieren, die die Entfernungsraten maximieren und gleichzeitig den chemischen Abfall minimieren.

Festlegung der physikalischen Umgebung

Die primäre Heizeinheit

Der Vertikalrohr-Ofen dient als grundlegende Hardware für das Experiment. Er umgibt den Quarzreaktor und fungiert als externe Wärmequelle, die die internen chemischen Prozesse antreibt.

Präzise Temperaturregelung

Die Kernfunktion dieser Ausrüstung ist die Aufrechterhaltung einer exakten thermischen Stabilität. Sie erwärmt nicht nur die Apparatur, sondern stellt sicher, dass die Temperatur im angegebenen Niedertemperaturbereich (140–260 °C) konstant bleibt.

Die Quarzreaktor-Schnittstelle

Die vom Ofen geschaffenen physikalischen Bedingungen werden direkt auf den Quarzreaktor im Inneren übertragen. Diese Anordnung stellt sicher, dass das durch den Reaktor strömende Rauchgas eine gleichmäßige Wärmeverteilung erfährt, was für konsistente experimentelle Daten entscheidend ist.

Optimierung der chemischen Leistung

Untersuchung von Rauchgaseffekten

Die präzise Steuerung ermöglicht es den Forschern, die Temperatur des Rauchgases systematisch zu manipulieren. Durch Anpassung der Ofeneinstellungen können Sie beobachten, wie sich thermische Änderungen direkt auf die Effizienz des Systems auswirken.

Messung von Reaktionsraten

Besonderes Augenmerk wird auf zwei Schlüsselmetriken gelegt: NO-Oxidationsraten und SO2-Entfernungsraten. Die Ofenumgebung ermöglicht die Korrelation dieser Raten mit spezifischen Temperaturpunkten, um das kinetische Verhalten zu bestimmen.

H2O2-Nutzung

Bei diesen spezifischen Experimenten sind die Ofenbedingungen entscheidend für die Steuerung des Verhaltens von Wasserstoffperoxid (H2O2). Die Temperatur muss ausreichen, um Reaktionen anzutreiben, ohne eine ineffiziente Zersetzung oder Verschwendung des H2O2-Reagenz zu verursachen.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Aktivität und Effizienz

Innerhalb des vom Ofen bereitgestellten Bereichs von 140–260 °C besteht ein kritischer Kompromiss. Höhere Temperaturen erhöhen im Allgemeinen die katalytische Aktivität und können die NO- und SO2-Entfernung steigern.

Das Risiko sub-optimaler Punkte

Eine wahllos erhöhte Temperatur kann jedoch zu einer schlechten H2O2-Nutzung führen. Die Herausforderung besteht darin, den Ofen zu nutzen, um den "optimalen Punkt" zu finden – eine spezifische Temperatur, bei der die katalytische Leistung hoch ist, der Reagenzienverbrauch aber effizient bleibt.

Nutzung des Ofens zur Optimierung

Um den größten Nutzen aus Ihrer Vertikalrohr-Ofen-Einrichtung zu ziehen, stimmen Sie Ihre thermischen Einstellungen auf Ihre spezifischen experimentellen Metriken ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Zielen Sie auf das obere Ende des angegebenen Temperaturbereichs ab, um die Grenzen der NO-Oxidations- und SO2-Entfernungsraten zu testen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Effizienz liegt: Nutzen Sie die Präzision des Ofens, um die Temperaturen schrittweise zu senken und die minimale Hitze zu ermitteln, die für eine effektive H2O2-Nutzung erforderlich ist.

Der Erfolg dieser Experimente beruht auf der Nutzung des Ofens nicht nur als Heizgerät, sondern als Präzisionsinstrument zur Ausbalancierung von Reaktionsgeschwindigkeit und Ressourceneffizienz.

Zusammenfassungstabelle:

| Physikalisches Merkmal | Funktioneller Beitrag | Auswirkung auf das Experiment |

|---|---|---|

| Temperaturbereich | 140 °C – 260 °C | Ermöglicht katalytische Oxidation bei niedrigen Temperaturen |

| Präzisionssteuerung | Konstante thermische Stabilität | Isoliert die Temperatur als kontrollierte Variable |

| Gleichmäßige Verteilung | Quarzreaktor-Schnittstelle | Gewährleistet konsistente NO/SO2-Reaktionsraten |

| Thermische Regulierung | H2O2-Optimierung | Balanciert katalytische Aktivität mit Reagenzieneffizienz |

Maximieren Sie Ihre Forschungpräzision mit KINTEK

Möchten Sie Ihre katalytischen Oxidationsraten optimieren? KINTEK bietet branchenführende thermische Lösungen, die auf komplexe chemische Forschung zugeschnitten sind. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen.

Ob Sie präzise Niedertemperaturregelung für die Entschwefelung oder Hochtemperaturhaltbarkeit für die Materialsynthese benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Erschließen Sie noch heute überlegene thermische Leistung. Kontaktieren Sie unsere technischen Experten, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yanyuan Bai, Qi Xiao. Experimental study on integrated desulfurization and denitrification of low-temperature flue gas by oxidation method. DOI: 10.1038/s41598-024-53765-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird sich der Anwendungsbereich vertikaler Wirbelschicht-Rohröfen voraussichtlich entwickeln? Entdecken Sie zukünftige Innovationen in der Präzisionsheizung

- Welche kritischen Prozessbedingungen bietet eine Rohröfen für die Reduktion von CuNi-Vorläufern? Expertenratgeber

- Welche Rolle spielt eine Laborröhrenöfen bei der STO-Dünnschicht-Glühung? Erschließen Sie das neuromorphe Potenzial

- Warum ist die atmosphärische Rohrofen in Forschung und Produktion wichtig? Entfesseln Sie die präzise Materialsynthese

- Was sind die Vorteile der Verwendung einer Hochvakuumröhrenöfen für Ti-Si-C-Mo-Beschichtungen? Maximierung der Beschichtungsleistung

- Was ist die Kernaufgabe eines Rohrofens bei der Synthese von magnetischen Kohlenstoff-basierten Verbundwerkstoffen? Experten-Einblicke

- Welche spezialisierten Funktionen hat eine Hochtemperatur-Rohröfen beim Endsintern von Protonenkeramiken?

- Welche Rolle spielt eine Rohröfen bei der thermischen Aktivierung von Sulfiderzen? Präzise Steuerung für hochertragreiche Laugung