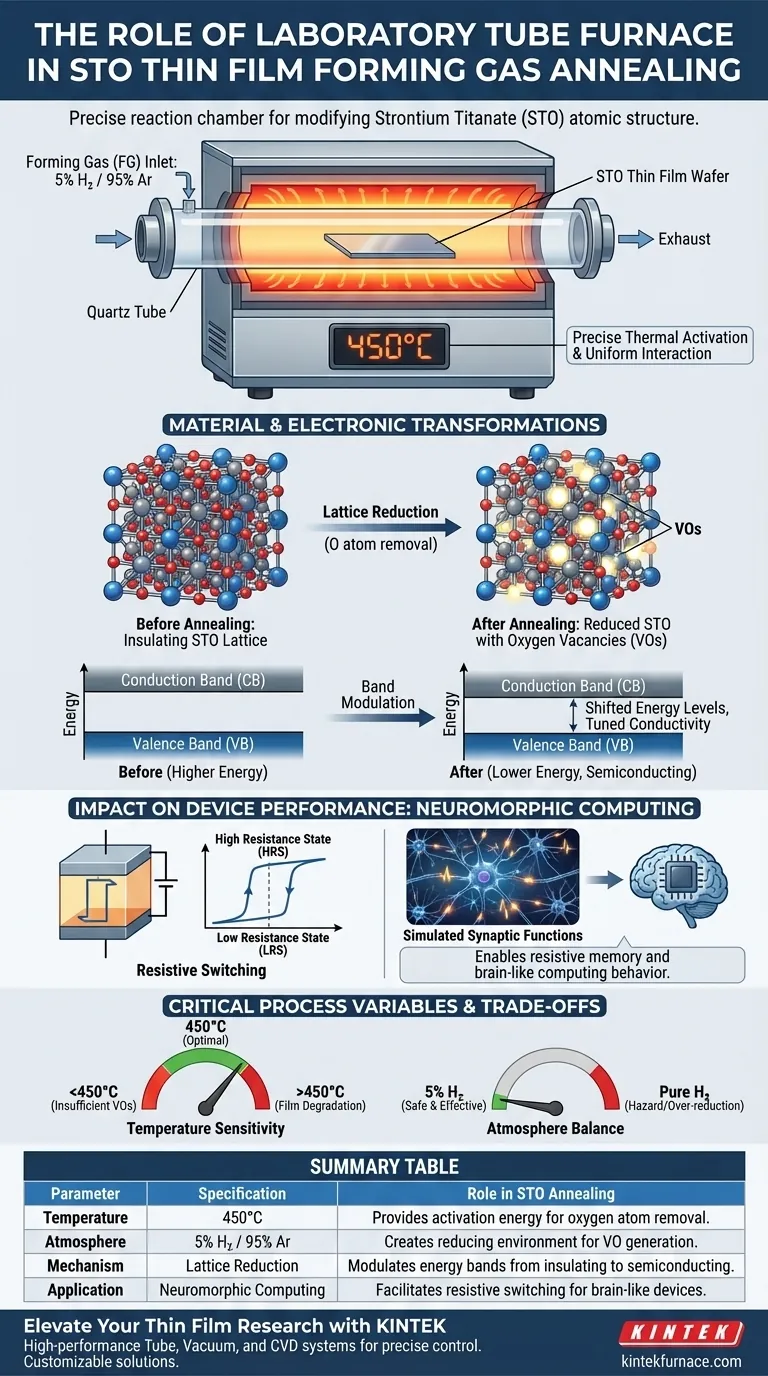

Ein Laborröhrenöfen dient als präzise Reaktionskammer, die zur Modifizierung der atomaren Struktur von Strontiumtitanat (STO)-Dünnschichten erforderlich ist. Er ermöglicht einen spezifischen Glühprozess bei 450 °C in einer reduzierenden Umgebung unter Verwendung von Formiergas, um die elektronischen Eigenschaften des Materials gezielt zu verändern.

Kern Erkenntnis Der Röhrenöfen erhitzt das Material nicht einfach nur; er schafft eine kontrollierte reduzierende Atmosphäre, die Sauerstoffatome aus dem STO-Gitter entfernt. Diese Erzeugung von Sauerstoffleerstellen ist der grundlegende Mechanismus, der das Potenzial des Materials für den Einsatz in fortschrittlichen neuromorphen (gehirnähnlichen) Computergeräten erschließt.

Der Mechanismus der Formiergas-Glühung

Erzeugung der reduzierenden Umgebung

Die Hauptaufgabe des Röhrenofens besteht darin, eine spezifische atmosphärische Zusammensetzung aufrechtzuerhalten, die als Formiergas (FG) bekannt ist. Für STO-Dünnschichten besteht diese Atmosphäre aus 5 % Wasserstoff (H2), ausgeglichen mit Argon (Ar).

Präzise thermische Aktivierung

Der Ofen bietet eine stabile thermische Umgebung bei genau 450 °C. Diese Temperatur ist entscheidend, da sie die Aktivierungsenergie liefert, die für die Wechselwirkung des Wasserstoffs mit dem STO-Film erforderlich ist, ohne das darunterliegende Substrat oder die Filmintegrität zu zerstören.

Kontrollierte Wechselwirkung

Durch die Begrenzung des Gasflusses und der Wärme innerhalb des Rohrs stellt der Ofen sicher, dass die Wechselwirkung zwischen dem Wasserstoff und dem Dünnfilm gleichmäßig ist. Diese Gleichmäßigkeit ist für eine konsistente Geräteleistung über den gesamten Wafer oder die gesamte Probe unerlässlich.

Materielle und elektronische Transformationen

Erzeugung von Sauerstoffleerstellen (VOs)

Die Kombination aus Wärme und der wasserstoffreichen Atmosphäre induziert die Entfernung von Sauerstoffatomen aus dem STO-Kristallgitter. Dieser Prozess, bekannt als Reduktion, erzeugt Sauerstoffleerstellen (VOs) innerhalb der Materialstruktur.

Modulation von Energiebändern

Diese Sauerstoffleerstellen sind keine Defekte im negativen Sinne; sie sind funktionale Ingenieurwerkzeuge. Sie verändern die Energiebandstruktur des Materials. Insbesondere verschieben sie das Valenzbandmaximum und das Leitungsbandminimum auf niedrigere Energieniveaus.

Abstimmung der Leitfähigkeit

Diese Verschiebung der Energiebänder stimmt effektiv die elektrische Leitfähigkeit des STO ab. Sie wandelt das Material von einem rein isolierenden Zustand in einen halbleitenden Zustand um, der für Schaltanwendungen geeignet ist.

Auswirkungen auf die Geräteleistung

Ermöglichung von Widerstandsschaltungen

Die durch den Ofen ermöglichten strukturellen und elektronischen Veränderungen sind direkt für die Widerstandsschaltleistung des Materials verantwortlich. Diese Fähigkeit, zwischen hohen und niedrigen Widerstandszuständen zu wechseln, ist der Speichermechanismus in modernen nichtflüchtigen Speichern.

Simulation synaptischer Funktionen

Da sich die Sauerstoffleerstellen unter einem elektrischen Feld bewegen können, kann das Gerät biologische Synapsen nachahmen. Der Glühprozess ermöglicht es dem STO, simulierte synaptische Funktionen zu zeigen, was es zu einem geeigneten Kandidaten für neuromorphe Computerhardware macht.

Kritische Prozessvariablen und Kompromisse

Temperaturempfindlichkeit

Während einige Glühprozesse (wie die für Silizium oder Bariumtitanat) bei Temperaturen über 1000 °C ablaufen, erfordert die STO-Formiergas-Glühung eine relativ niedrigere Temperatur von 450 °C. Eine signifikante Abweichung von dieser Temperatur kann zu unzureichender Leerstellenbildung (wenn zu niedrig) oder zu möglicher Filmdegradation (wenn zu hoch) führen.

Atmosphärisches Gleichgewicht

Die Konzentration von Wasserstoff ist eine kritische Variable. Eine Standardmischung von 5 % ist für diese spezifische Reduktion sicherer und effektiver. Die Verwendung von reinem Wasserstoff würde erhebliche Sicherheitsrisiken darstellen und das Material möglicherweise übermäßig reduzieren, zu viel Sauerstoff entfernen und die Kristallstruktur kollabieren lassen.

Treffen Sie die richtige Wahl für Ihr Ziel

Um die Effektivität Ihres Glühprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Materialphysik liegt: Priorisieren Sie die präzise Steuerung des H2/Ar-Flusses von 5 %, um die Dichte der Sauerstoffleerstellen und die daraus resultierende Bandstrukturverschiebung fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Geräteanwendungen liegt: Konzentrieren Sie sich auf die thermische Gleichmäßigkeit bei 450 °C, um konsistente Widerstandsschaltverhalten über das gesamte neuromorphe Geräte-Array zu gewährleisten.

Der Laborröhrenöfen ist die Brücke zwischen Rohmaterial und funktionsfähigem Gerät und verwandelt ein Standarddielektrikum in eine dynamische Komponente für die Computer der nächsten Generation.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Rolle bei der STO-Glühung |

|---|---|---|

| Temperatur | 450°C | Liefert Aktivierungsenergie für die Entfernung von Sauerstoffatomen ohne Filmdegradation. |

| Atmosphäre | 5 % H₂ / 95 % Ar | Schafft eine reduzierende Umgebung zur Erzeugung funktioneller Sauerstoffleerstellen (VOs). |

| Mechanismus | Gitterreduktion | Moduliert Energiebänder, um das Material von isolierend zu halbleitend zu verschieben. |

| Anwendung | Neuromorphes Computing | Ermöglicht Widerstandsschaltverhalten für gehirnähnliche Speichergeräte. |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision ist entscheidend bei der Entwicklung von Sauerstoffleerstellen für neuromorphe Geräte der nächsten Generation. KINTEK bietet Hochleistungs-Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die genaue thermische Gleichmäßigkeit und Atmosphärenkontrolle aufrechtzuerhalten, die für die STO-Formiergas-Glühung erforderlich sind.

Unterstützt durch Experten in F&E und Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Überlassen Sie Ihre Materialtransformationen nicht dem Zufall – kontaktieren Sie noch heute unsere technischen Spezialisten, um die ideale Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Fandi Chen, Dewei Chu. Enhancing Synaptic Plasticity in Strontium Titanate‐Based Sensory Processing Devices: A Study on Oxygen Vacancy Modulation and Performance in Artificial Neural Networks. DOI: 10.1002/aidi.202500028

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei POLO-Kontaktstrukturen? Hochleistungsfähige Siliziumkontakte erschließen

- Welche Materialien werden für den Bau eines Hochtemperatur-Rohrofens empfohlen? Wesentlicher Leitfaden für Labore

- Was sind die Vorteile eines Rohrofens? Präzise, kontrollierte thermische Verarbeitung erreichen

- Wie bildet ein Hochtemperatur-Rohrofen stickstoffdotierte poröse Kohlenstoffmaterialien (RMF)? Präzisionsleitfaden für die thermische Synthese

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen

- Welche spezifische Rolle spielt eine Röhrenofen bei der Synthese von N-C-Nanosheet-Arrays? Wesentlicher Leitfaden zur thermischen Verarbeitung

- Welche Rolle spielen Horizontalöfen in der Elektronikfertigung? Wesentlich für die präzise thermische Verarbeitung

- Warum wird ein Hochtemperatur-Rohröfen für die PCN-Exfoliation verwendet? Überlegene 2D-Nanosheet-Katalyse freischalten