Bei der Auswahl eines Röhrenofens sind die wichtigsten zu bewertenden Faktoren Ihr erforderlicher Temperaturbereich, das Material und der Durchmesser des Prozessrohrs sowie die Art der benötigten Atmosphärenkontrolle. Diese drei miteinander verbundenen Elemente bilden den Kern Ihrer Entscheidung, da sie direkt die Fähigkeiten, Betriebskosten und Eignung des Ofens für Ihre spezifische Anwendung bestimmen, sei es für Materialsynthese, Tempern oder chemische Gasphasenabscheidung.

Ein Röhrenofen sollte nicht als einzelnes Instrument, sondern als integriertes System betrachtet werden, bei dem Heizelemente, Prozessrohr und Gas-/Vakuumkomponenten harmonisch zusammenarbeiten müssen. Die zentrale Herausforderung besteht darin, zuerst Ihre Prozessanforderungen präzise zu definieren, da dies Sie zu der einzigen Konfiguration führt, die Ihren Bedürfnissen wirklich entspricht, ohne überdimensioniert oder unzureichend zu sein.

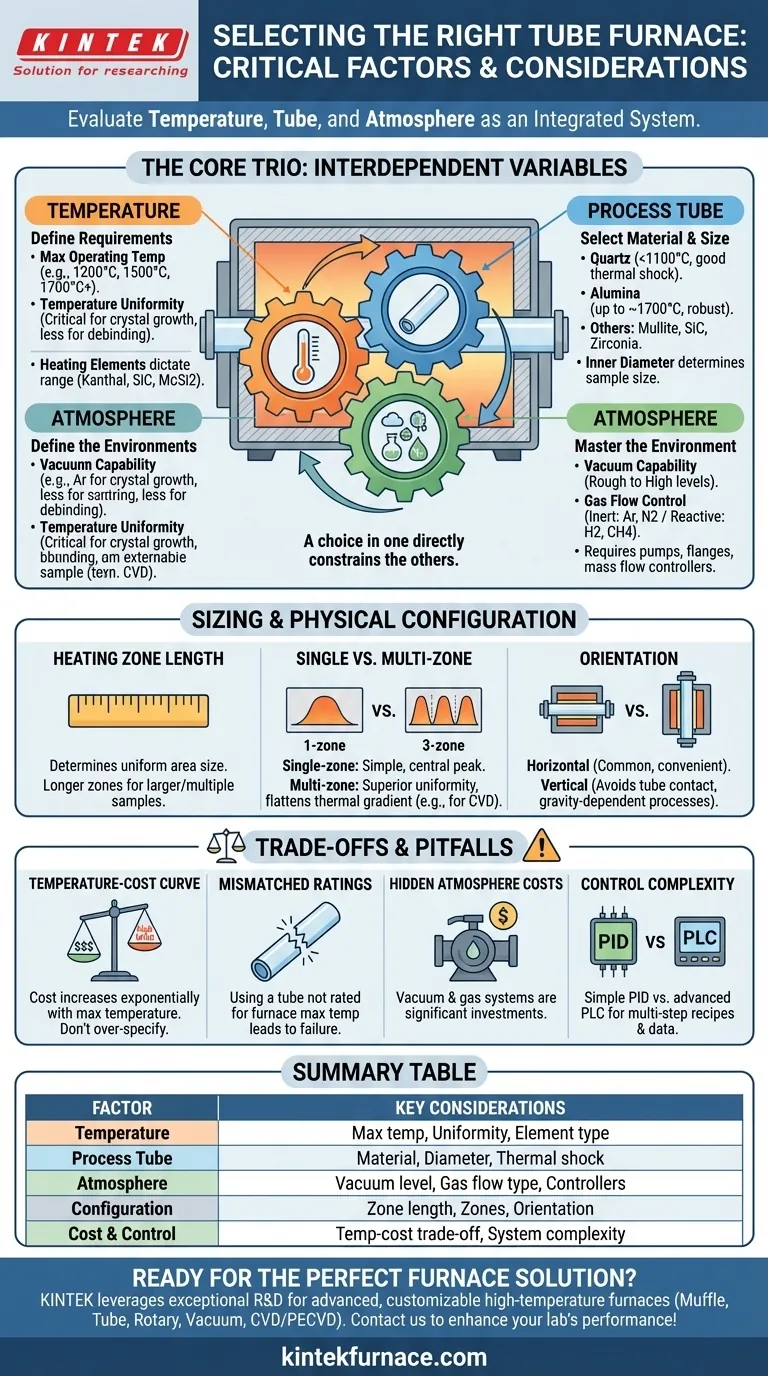

Das Kerntrio: Temperatur, Rohr und Atmosphäre

Der Entscheidungsprozess beginnt mit dem Verständnis von drei grundlegenden, voneinander abhängigen Variablen. Eine Wahl in einem Bereich schränkt Ihre Optionen in den anderen direkt ein.

Bestimmung Ihrer Temperaturanforderungen

Ihre Zieltemperatur ist der einflussreichste Einzelfaktor. Sie bestimmt die Konstruktion, die Materialien und die Kosten des Ofens.

Die maximale Betriebstemperatur ist die erste Spezifikation, die definiert werden muss. Öfen werden typischerweise nach ihren Obergrenzen kategorisiert, z. B. 1200 °C, 1500 °C oder 1700 °C und höher. Diese Einstufung bestimmt die Art der verwendeten Heizelemente, von Kanthal (bis ca. 1200 °C) bis hin zu Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) für höhere Bereiche.

Die Temperaturgleichmäßigkeit ist ebenso entscheidend. Dies bezieht sich auf die Konsistenz der Temperatur in der zentralen „Heißzone“, in der sich Ihre Probe befindet. Ein Prozess wie das Kristallwachstum erfordert eine hohe Gleichmäßigkeit, während eine einfache Entbinderung möglicherweise nachsichtiger ist.

Auswahl des richtigen Prozessrohrs

Das Prozessrohr ist kein Zubehör, sondern das Herzstück des Ofens, das Ihre Probe und Ihre Atmosphäre umschließt. Sein Material muss basierend auf Ihrer maximalen Temperatur und der chemischen Umgebung ausgewählt werden.

Quarzrohre sind üblich und kostengünstig, aber im Allgemeinen auf Anwendungen unter 1100 °C beschränkt. Sie bieten eine ausgezeichnete thermische Schockbeständigkeit und sind ideal für Prozesse, die schnelles Aufheizen und Abkühlen erfordern.

Aluminiumoxidrohre werden für höhere Temperaturen (bis ca. 1700 °C) verwendet. Sie sind in Hochtemperaturanwendungen robuster, aber anfälliger für thermische Schocks als Quarz.

Andere Materialien wie Mullit, Siliziumkarbid (SiC) oder Zirkonoxid bieten spezifische Vorteile für extrem hohe Temperaturen oder Beständigkeit gegen bestimmte chemische Reaktionen. Der Innendurchmesser des Rohrs bestimmt auch Ihre maximale Probengröße.

Beherrschung der Prozessatmosphäre

Die Atmosphärenkontrolle bestimmt die chemische Umgebung, der Ihre Probe ausgesetzt ist. Diese kann von Umgebungsluft über Hochvakuum bis hin zu einem präzise gesteuerten Gasfluss reichen.

Vakuumfähigkeit ist unerlässlich, um Oxidation zu verhindern und Verunreinigungen zu entfernen. Sie müssen das erforderliche Vakuumniveau definieren, von einem Grobvakuum zur einfachen Spülung bis hin zu einem Hochvakuum für reinheitsempfindliche Anwendungen. Diese Wahl bestimmt die Art der erforderlichen Pumpen und Flansche.

Die Gasflusskontrolle wird für Prozesse benötigt, die eine bestimmte Umgebung erfordern, z. B. ein Inertgas (Argon, Stickstoff) zur Verhinderung von Reaktionen oder ein reaktives Gas (Wasserstoff, Methan), das Teil des Prozesses selbst ist, wie bei der chemischen Gasphasenabscheidung (CVD). Dies erfordert Massendurchflussregler für eine präzise Regelung.

Größe und physikalische Konfiguration

Sobald das Kerntrio festgelegt ist, müssen Sie das physikalische Layout des Ofens berücksichtigen, um sicherzustellen, dass er zu Ihrer Probe, Ihrem Prozess und Ihrem Laborplatz passt.

Die Bedeutung der Heizzonenlänge

Die Länge der beheizten Zone bestimmt die Größe des Bereichs mit gleichmäßiger Temperatur. Für die Bearbeitung größerer Proben oder mehrerer kleiner Proben gleichzeitig ist eine längere Heizzone erforderlich, um sicherzustellen, dass alle die gleichen thermischen Bedingungen erfahren.

Einzonen- vs. Mehrzonenöfen

Ein Einzonenofen hat einen Satz Heizelemente und eine Steuerung, wodurch eine an der Mitte spitz zulaufende Heißzone entsteht. Sie sind einfacher und gebräuchlicher für grundlegende Heizungsanwendungen.

Mehrzonenöfen, meistens mit drei Zonen, bieten eine überlegene Temperaturgleichmäßigkeit über eine längere Strecke. Durch die unabhängige Steuerung der Temperatur der Endzonen im Verhältnis zur Mitte können sie den thermischen Gradienten abflachen, was für empfindliche Prozesse wie CVD oder Kristallwachstum entscheidend ist.

Ausrichtung: Horizontal vs. Vertikal

Die meisten Röhrenöfen sind horizontal, was für das Laden und Beobachten von Proben praktisch ist. Vertikale Öfen werden jedoch für bestimmte Anwendungen bevorzugt, z. B. um den Kontakt der Probe mit der Rohrwand zu vermeiden oder bei Prozessen mit geschmolzenen Materialien, bei denen die Schwerkraft eine Rolle spielt.

Verständnis der Kompromisse und Fallstricke

Die Auswahl eines Ofens beinhaltet die Abwägung von Leistung und Kosten. Die Kenntnis häufiger Fallstricke kann teure Fehler verhindern.

Die Temperatur-Kosten-Kurve

Die Kosten eines Röhrenofens steigen exponentiell mit seiner maximalen Temperatur. Ein 1700 °C-Ofen ist aufgrund der hohen Kosten für MoSi2-Heizelemente, fortschrittliche Isolierung und erforderliche Stromversorgungssysteme erheblich teurer als ein 1200 °C-Modell. Spezifizieren Sie Ihre Temperaturanforderungen nicht übermäßig.

Nicht übereinstimmende Rohr- und Ofeneinstufungen

Ein häufiger und kostspieliger Fehler ist die Verwendung eines Prozessrohrs, das nicht für die maximale Temperatur des Ofens ausgelegt ist. Wenn Sie beispielsweise ein Quarzrohr in einem 1500 °C-Ofen verwenden und es bei hoher Hitze betreiben, wird das Rohr versagen, was möglicherweise Ihre Probe zerstört und den Ofen beschädigt.

Die versteckten Kosten der Atmosphärenkontrolle

Das Erreichen von Hochvakuum oder präziser Gassteuerung ist nicht trivial. Die Kosten für Turbomolekularpumpen, Massendurchflussregler, vakuumdichte Flansche und Gassicherheitssysteme können einen erheblichen Teil der Gesamtinvestition ausmachen.

Komplexität des Steuerungssystems

Ein einfacher PID-Regler ist für einfache Temperaturrampen und Haltezeiten ausreichend. Komplexe, mehrstufige Rezepte oder die Notwendigkeit der Datenprotokollierung erfordern jedoch ein fortschrittlicheres SPS (Speicherprogrammierbare Steuerung)-System. Wählen Sie ein Steuerungssystem, das zu Ihrer Prozesskomplexität passt, ohne übermäßig schwierig zu programmieren zu sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihrer Hauptanwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialsynthese liegt: Priorisieren Sie die maximale Temperaturbegrenzung und ein kompatibles hochreines Rohrmaterial wie dichtes Aluminiumoxid oder Zirkonoxid.

- Wenn Ihr Hauptaugenmerk auf der präzisen Dünnschichtabscheidung (CVD) liegt: Ein Mehrzonenofen ist für die thermische Gleichmäßigkeit unerlässlich, kombiniert mit hochpräzisen Massendurchflussreglern und einem leistungsfähigen Vakuumsystem.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Labor-Temperung oder Kalibrierung liegt: Ein vielseitiger Einzonen-Horizontalofen mit einer 1200 °C-Einstufung und austauschbaren Quarz- oder Aluminiumoxidrohren bietet die beste Balance zwischen Leistungsfähigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit luftempfindlichen Materialien liegt: Ihre erste Priorität ist die Qualität des Vakuumsystems, einschließlich der Flansche, Dichtungen und des Pumpenpakets, um eine reine inerte Atmosphäre zu gewährleisten.

Indem Sie Ihren Prozess systematisch anhand dieser Kernfaktoren bewerten, können Sie einen Röhrenofen auswählen, der nicht nur leistungsfähig, sondern auch ein zuverlässiges und kostengünstiges Werkzeug für Ihre Arbeit ist.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Temperaturbereich | Max. Betriebstemperatur, Gleichmäßigkeit, Heizelemente (z. B. Kanthal, SiC, MoSi2) |

| Prozessrohr | Material (z. B. Quarz, Aluminiumoxid), Durchmesser, thermische Schockbeständigkeit |

| Atmosphärenkontrolle | Vakuumwerte, Gasfluss (inert/reaktiv), Massendurchflussregler |

| Konfiguration | Länge der Heizzone, Einzonen- vs. Mehrzonenbetrieb, horizontale vs. vertikale Ausrichtung |

| Kosten und Steuerung | Abwägungen bei Temperatur-Kosten, Komplexität des Steuerungssystems (PID vs. SPS) |

Bereit, den perfekten Röhrenofen für Ihre Anwendung zu finden? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität