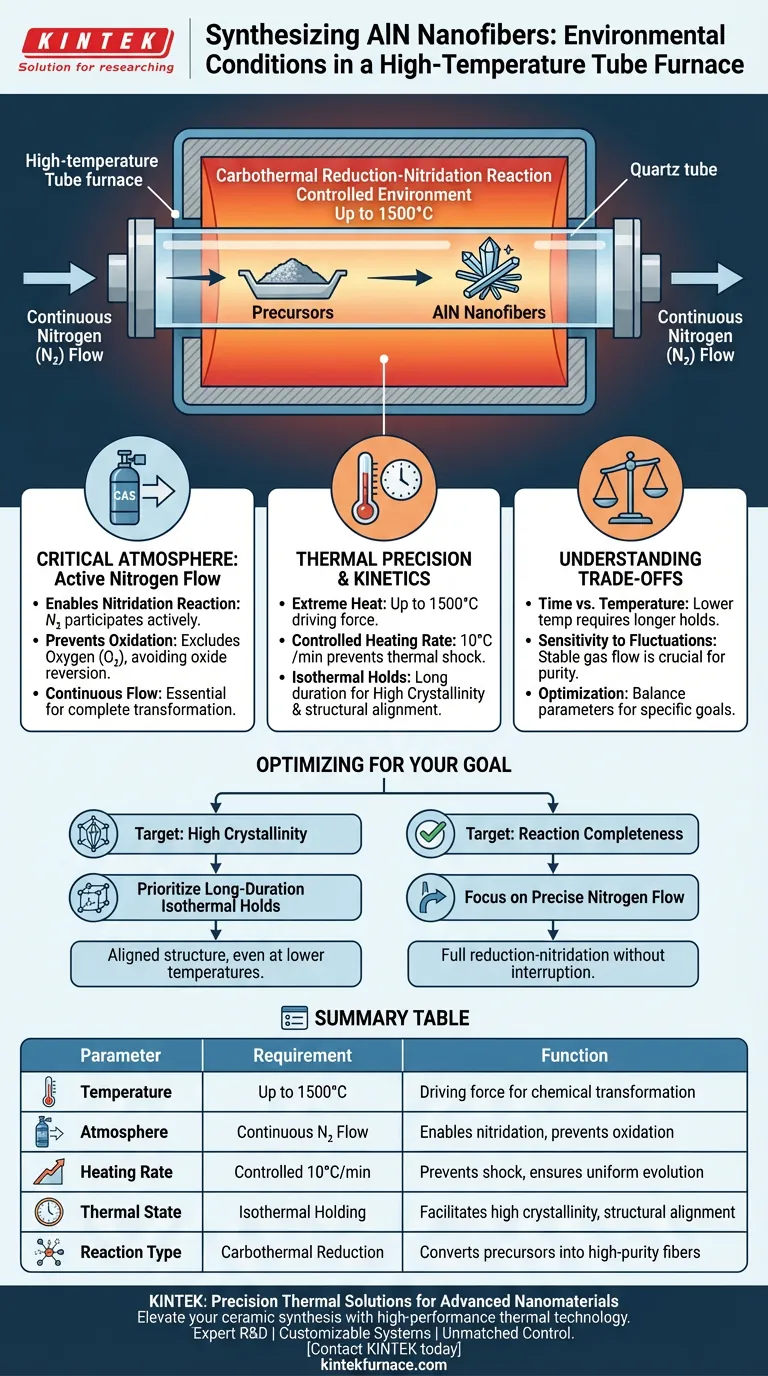

Ein Hochtemperatur-Rohröfen bietet eine streng kontrollierte Umgebung, die durch extreme Hitze (bis zu 1500 °C) und einen kontinuierlichen, aktiven Stickstoffgasfluss definiert ist. Dieses spezielle Setup ist erforderlich, um präzise Heizkinetiken zu steuern, wie z. B. eine Rate von 10 °C pro Minute, die für die Umwandlung von Vorläufern in Aluminiumnitrid (AlN)-Nanofasern unerlässlich ist.

Der Rohröfen fungiert als präziser chemischer Reaktor, der die carbothermische Reduktions-Nitridierungsreaktion ermöglicht. Durch die Aufrechterhaltung einer streng kontrollierten Stickstoffatmosphäre und die Ermöglichung langer isothermer Haltezeiten stellt er die vollständige Umwandlung von Vorläufern in AlN-Nanofasern mit hoher Kristallinität sicher, selbst bei Temperaturen, die theoretisch niedriger sind als erforderlich.

Die entscheidende Rolle der Atmosphäre

Ermöglichung der Nitridierungsreaktion

Das hervorstechendste Merkmal des Rohröfens in diesem Prozess ist seine Fähigkeit, einen kontinuierlichen Stickstoffgasfluss aufrechtzuerhalten.

Im Gegensatz zur Standardheizung ist hier Stickstoff nicht nur als Schutzschild, sondern als aktiver Teilnehmer der Reaktion erforderlich.

Dieser Fluss stellt sicher, dass die carbothermische Reduktions-Nitridierungsreaktion bis zum Abschluss abläuft und die Ausgangsmaterialien effektiv in die gewünschte Nitridphase umwandelt.

Verhinderung von Oxidation

Die abgedichtete Natur des Rohröfens schafft eine isolierte Umgebung, die Sauerstoff ausschließt.

Dies ist entscheidend, da die Anwesenheit von Sauerstoff während der Hochtemperaturphase die Vorläufer wahrscheinlich eher in Oxide als in die Ziel-Aluminiumnitrid-Nanofasern zurückverwandeln würde.

Thermische Präzision und Kinetik

Erreichen von Hochtemperaturschwellenwerten

Der Ofen muss in der Lage sein, Temperaturen bis zu 1500 °C zu erreichen und aufrechtzuerhalten.

Diese hohe thermische Energie liefert die notwendige treibende Kraft für die chemischen Veränderungen, die zur Synthese von Keramik-Nanofasern erforderlich sind.

Kontrolle der Heizraten

Der Erfolg dieses Prozesses hängt von spezifischen Heizkinetiken ab, wie z. B. einer kontrollierten Rampenrate von 10 °C pro Minute.

Die Regulierung der Geschwindigkeit des Temperaturanstiegs verhindert thermische Schocks und stellt sicher, dass die chemische Entwicklung der Nanofasern gleichmäßig erfolgt.

Isotherme Wärmebehandlungen

Der Rohröfen ermöglicht lange isotherme Wärmebehandlungen, bei denen die Temperatur über einen längeren Zeitraum konstant gehalten wird.

Diese "Haltezeit" ist entscheidend für die interne strukturelle Anordnung des Materials und stellt sicher, dass die endgültigen Nanofasern eine hohe Kristallinität aufweisen.

Verständnis der Kompromisse

Zeit vs. Temperatur

Ein wesentlicher Vorteil dieses speziellen Setups ist die Möglichkeit, Materialien unter ihren theoretischen Bildungsschwellenwerten zu synthetisieren.

Der Kompromiss ist jedoch die Zeit. Um die Umwandlung bei diesen "niedrigeren" Temperaturen zu erreichen, müssen Sie längere isotherme Haltezeiten einplanen, um sicherzustellen, dass die Reaktion vollständig abgeschlossen ist.

Empfindlichkeit gegenüber Atmosphärenschwankungen

Der Prozess ist sehr empfindlich gegenüber der Stabilität des Gasflusses.

Da der Stickstofffluss integraler Bestandteil der chemischen Reaktion ist, kann jede Unterbrechung oder Schwankung der Gaszufuhr die Reinheit der AlN-Nanofasern beeinträchtigen und zu unvollständiger Reduktion oder Nitridierung führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aluminiumnitrid-Nanofasern zu maximieren, priorisieren Sie Ihre Prozessparameter basierend auf Ihrem spezifischen Ergebnis:

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Priorisieren Sie lange isotherme Haltezeiten, da dies der internen Struktur der Nanofasern ermöglicht, sich perfekt auszurichten, auch wenn Sie unterhalb der maximalen theoretischen Temperaturen arbeiten.

- Wenn Ihr Hauptaugenmerk auf vollständiger Reaktion liegt: Konzentrieren Sie sich auf die Präzision des Stickstoffflusses und stellen Sie sicher, dass er kontinuierlich und ausreichend ist, um die vollständige carbothermische Reduktions-Nitridierungsreaktion ohne Unterbrechung anzutreiben.

Letztendlich ist der Rohröfen das definitive Werkzeug für diese Anwendung, da er extreme thermische Fähigkeiten mit der präzisen atmosphärischen Kontrolle kombiniert, die zur chemischen Konstruktion der Nanofaserstruktur erforderlich ist.

Zusammenfassungstabelle:

| Prozessparameter | Umgebungsanforderung | Funktion bei der AlN-Synthese |

|---|---|---|

| Temperatur | Bis zu 1500 °C | Bietet treibende Kraft für die chemische Umwandlung |

| Atmosphäre | Kontinuierlicher Stickstoff ($N_2$)-Fluss | Ermöglicht Nitridierung und verhindert Oxidation |

| Heizrate | Kontrolliert 10 °C/min | Verhindert thermische Schocks; gewährleistet gleichmäßige Entwicklung |

| Thermischer Zustand | Isotherme Haltezeit | Ermöglicht hohe Kristallinität und strukturelle Ausrichtung |

| Reaktionstyp | Carbothermische Reduktion | Wandelt Vorläufer in hochreine Keramikfasern um |

Präzise thermische Lösungen für fortschrittliche Nanomaterialien

Verbessern Sie Ihre Keramik-Synthese mit KINTEKs Hochleistungs-Thermotechnologie. Ob Sie komplexe carbothermische Reduktionen oder empfindliche Nitridierungen durchführen, unsere Hochtemperatur-Rohröfen bieten die strenge atmosphärische Kontrolle und thermische Präzision, die für AlN-Nanofasern mit hoher Kristallinität erforderlich sind.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Gebaut für Langlebigkeit und extreme Präzision bis zu 1500 °C.

- Anpassbare Systeme: Wir bieten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

- Unübertroffene Kontrolle: Sichern Sie den stabilen Gasfluss und die Heizkinetiken, die für Ihren Forschungserfolg unerlässlich sind.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird für Ti3AlC2 ein industrieller Röhrenofen mit Argongasfluss benötigt? Leitfaden für Experten zum Sintern

- Welche Rolle spielt ein Schutzrohr-Ofen mit Schutzgasatmosphäre beim Härten von HSS mit hohem Vanadiumgehalt? Präzisionshärte erzielen

- Welche Merkmale tragen zur Flexibilität und Vielfalt eines Vertikalrohr-Ofens bei? Passen Sie Ihren thermischen Prozess an

- Warum gilt die 70-mm-Rohrofen als vielseitig? Ideal für Laborarbeiten bei hohen Temperaturen und kontrollierter Atmosphäre

- Wie erreicht eine Laborrohr-Ofen gesteuerte Atmosphärensintern? Master Precision Catalytic Prep

- Welche Faktoren sind bei der Auswahl eines vertikalen Röhrenofens zu berücksichtigen? Wichtige Auswahlkriterien für eine optimale Leistung

- Warum ist die Vakuumkontrolle entscheidend bei der Verwendung eines horizontalen Rohrofens für die 550 °C-Glühung von a-SiC:H-Filmen?

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern