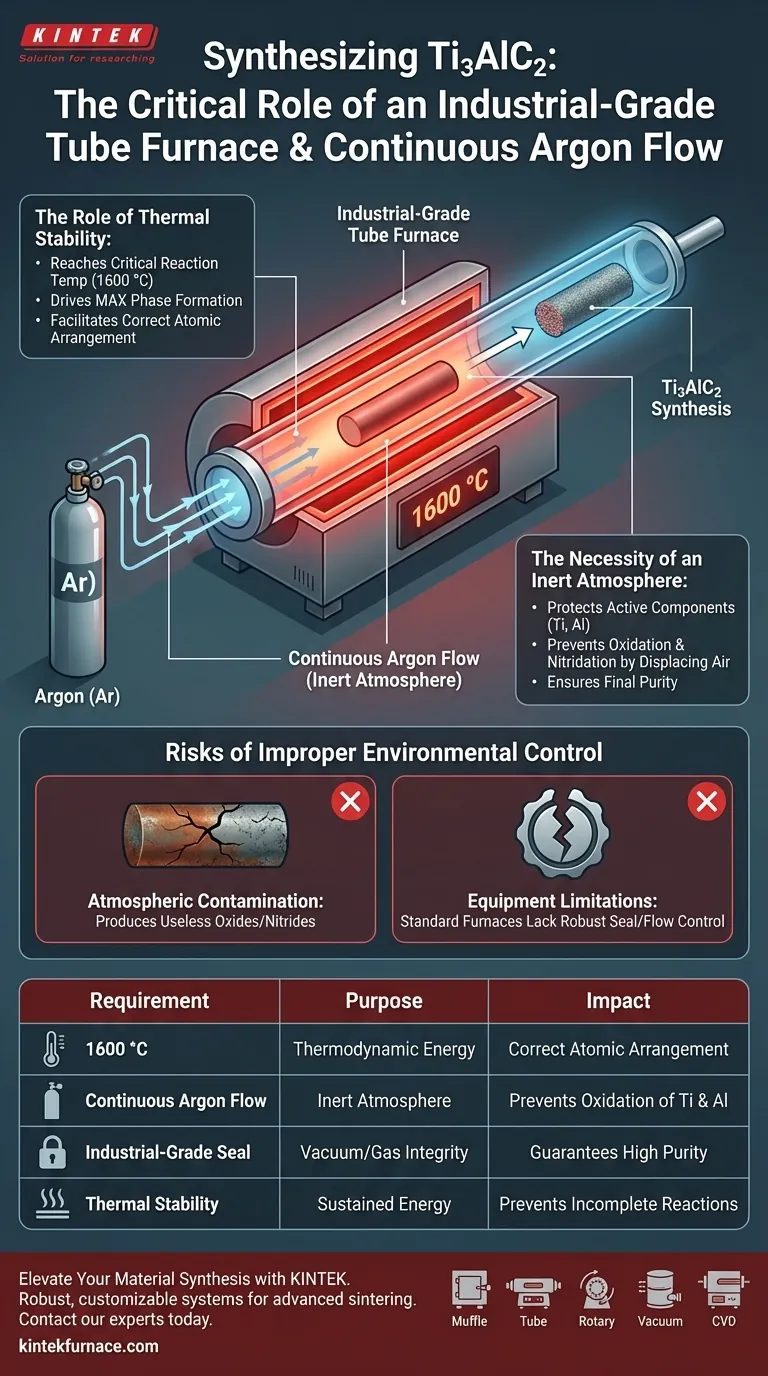

Um Ti3AlC2 erfolgreich zu synthetisieren, müssen Sie eine streng kontrollierte thermische und chemische Umgebung aufrechterhalten. Ein Röhrenofen in Industriequalität ist erforderlich, um die stabile Temperatur von 1600 °C zu gewährleisten, die für die Phasenbildung notwendig ist, während ein kontinuierlicher Argongasfluss den schnellen Abbau reaktiver Elemente wie Titan und Aluminium verhindert.

Die Synthese von MAX-Phasen wie Ti3AlC2 beruht auf einem empfindlichen Gleichgewicht zwischen extremer Hitze und chemischer Isolation. Die Ausrüstung dient nicht nur dazu, eine Temperatur zu erreichen, sondern diese Energie in einem Vakuum potenzieller Verunreinigungen aufrechtzuerhalten, um sicherzustellen, dass sich das Material korrekt bildet.

Die Rolle der thermischen Stabilität

Erreichen kritischer Reaktionstemperaturen

Die Synthese von Ti3AlC2 ist ein energiereicher Prozess. Sie benötigen einen industriellen Röhrenofen, der in der Lage ist, eine Temperatur von 1600 °C zu erreichen und aufrechtzuerhalten.

Förderung der MAX-Phasenbildung

Diese spezifische Temperaturschwelle ist nicht verhandelbar. Sie liefert die notwendige thermodynamische Energie, um die Reaktion zwischen den Rohmaterialien anzutreiben und die korrekte atomare Anordnung der MAX-Phase zu ermöglichen.

Die Notwendigkeit einer inerten Atmosphäre

Schutz aktiver Komponenten

Bei 1600 °C werden die bei dieser Synthese verwendeten Rohmaterialien – insbesondere Titan und Aluminium – hochgradig „aktiv“. In diesem Zustand sind sie extrem anfällig für Reaktionen mit der Umgebung.

Verhinderung von Oxidation und Nitridierung

Ohne Schutz würden diese aktiven Komponenten sofort mit Sauerstoff oder Stickstoff in der Luft reagieren. Ein kontinuierlicher Fluss von Argongas flutet die Röhre, verdrängt Luft und schafft eine inerte Atmosphäre.

Gewährleistung der Endreinheit

Durch die Eliminierung der Möglichkeit von Oxidation oder Nitridierung stellt der Argongasfluss sicher, dass Titan und Aluminium nur miteinander und mit der Kohlenstoffquelle reagieren. Dies ist der einzige Weg, um die Reinheit des synthetisierten Ti3AlC2 zu garantieren.

Risiken einer unsachgemäßen Umgebungssteuerung

Die Kosten atmosphärischer Kontamination

Wenn der Argongasfluss unterbrochen wird oder die Ofendichtung beschädigt ist, führt die hohe Reaktivität der Komponenten zu einem sofortigen Versagen. Anstelle von reinem Ti3AlC2 werden Sie wahrscheinlich nutzlose Oxide oder Nitride herstellen.

Gerätebeschränkungen

Standardöfen können oft keinen streng kontrollierten Gasfluss bei 1600 °C aufrechterhalten. Die Bezeichnung „industriell“ impliziert die Robustheit, die erforderlich ist, um sowohl thermische Stabilität als auch eine hermetische Gasabdichtung während des gesamten Sinterprozesses aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Priorisieren Sie bei der Einrichtung Ihres Syntheseprotokolls Geräte, die eine präzise Kontrolle über Wärme und Atmosphäre bieten.

- Wenn Ihr Hauptaugenmerk auf der Phasenbildung liegt: Stellen Sie sicher, dass Ihr Ofen 1600 °C zuverlässig und ohne Schwankungen aufrechterhalten kann, um die Reaktion anzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Verifizieren Sie, dass Ihr System einen kontinuierlichen Argongasfluss unterstützt, um die aktiven Titan- und Aluminiumkomponenten vollständig abzuschirmen.

Kontrollieren Sie die Umgebung, und Sie kontrollieren die Qualität Ihres Ti3AlC2.

Zusammenfassungstabelle:

| Anforderung | Zweck bei der Ti3AlC2-Synthese | Auswirkung auf das Endmaterial |

|---|---|---|

| 1600 °C Temperatur | Liefert thermodynamische Energie für die MAX-Phasenbildung | Gewährleistet korrekte atomare Anordnung |

| Kontinuierlicher Argongasfluss | Schafft eine inerte Atmosphäre zur Verdrängung von Sauerstoff/Stickstoff | Verhindert Oxidation und Nitridierung von Ti und Al |

| Industrielle Dichtung | Aufrechterhaltung der Vakuum-/Gasintegrität bei hoher Hitze | Gewährleistet hohe Reinheit und verhindert Phasenversagen |

| Thermische Stabilität | Hält hohe Energie während des gesamten Sinterprozesses aufrecht | Verhindert unvollständige Reaktionen oder Sekundärphasen |

Werten Sie Ihre Materialsynthese mit KINTEK auf

Präzise Kontrolle über thermische und chemische Umgebungen ist der Unterschied zwischen einer reinen MAX-Phase und einem fehlgeschlagenen Experiment. KINTEK bietet die robusten, leistungsstarken Geräte, die für fortschrittliches Sintern erforderlich sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind.

Ob Sie Ti3AlC2 synthetisieren oder Keramiken der nächsten Generation entwickeln, unsere industriellen Röhrenöfen gewährleisten die 1600 °C-Stabilität und die hermetische Gasregelung, die Ihre Forschung erfordert.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die maximale Temperatur für einen Rohrofen? Finden Sie die richtige Hitze für Ihre Anwendung

- Warum erfordern Vakuumrohröfen eine strenge Druckkontrolle für die Borophen-Synthese? Beherrschen Sie die Integrität der Einzelphase

- Warum werden ein Rohröfen und Stickstofffluss benötigt? Meistern Sie die Aktivierung von Kohlenstoff-Mikrosphären mit Präzision

- Was ist die Rolle von Horizontalöfen bei der Batterieherstellung? Erzielen Sie präzise thermische Verarbeitung für überlegene Batterie-Performance

- Was sind die Merkmale von Mehrzonen-Rohröfen? Entriegeln Sie präzises Heizen für Ihr Labor

- Was ist die Hauptrolle eines Röhrenofens bei der CuGaO2-Behandlung? Verbesserung der Kristallisation und Filmleistung

- Warum ist die Vakuumkontrolle entscheidend bei der Verwendung eines horizontalen Rohrofens für die 550 °C-Glühung von a-SiC:H-Filmen?

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung