Im Kern besteht die Rolle eines Horizontalofens bei der Batterieherstellung darin, eine Umgebung mit extrem präziser und gleichmäßiger Hitze zu schaffen. Diese kontrollierte thermische Verarbeitung ist für bestimmte Herstellungsschritte unerlässlich, insbesondere für das Sintern der aktiven Materialien, die in Batterieelektroden verwendet werden, was direkt die endgültige Leistung, Qualität und Sicherheit der Batteriezelle bestimmt.

Ein Horizontalofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument. Sein Hauptzweck ist die Durchführung eines spezifischen thermischen Profils – einer sorgfältig kontrollierten Abfolge von Erhitzen, Halten und Abkühlen –, um die exakten mikroskopischen Materialstrukturen zu erzeugen, die für einen effizienten und zuverlässigen Batteriebetrieb erforderlich sind.

Die entscheidende Rolle der thermischen Verarbeitung

Die Herstellung fortschrittlicher Batteriematerialien ist ein Transformationsprozess. Rohe chemische Pulver werden in hochtechnisch entwickelte Strukturen umgewandelt, und Wärme ist das primäre Werkzeug, um diese Veränderung voranzutreiben. Die Qualität dieser Wärmeanwendung trennt minderwertige Materialien von Hochleistungsmaterialien.

Was ist Sintern?

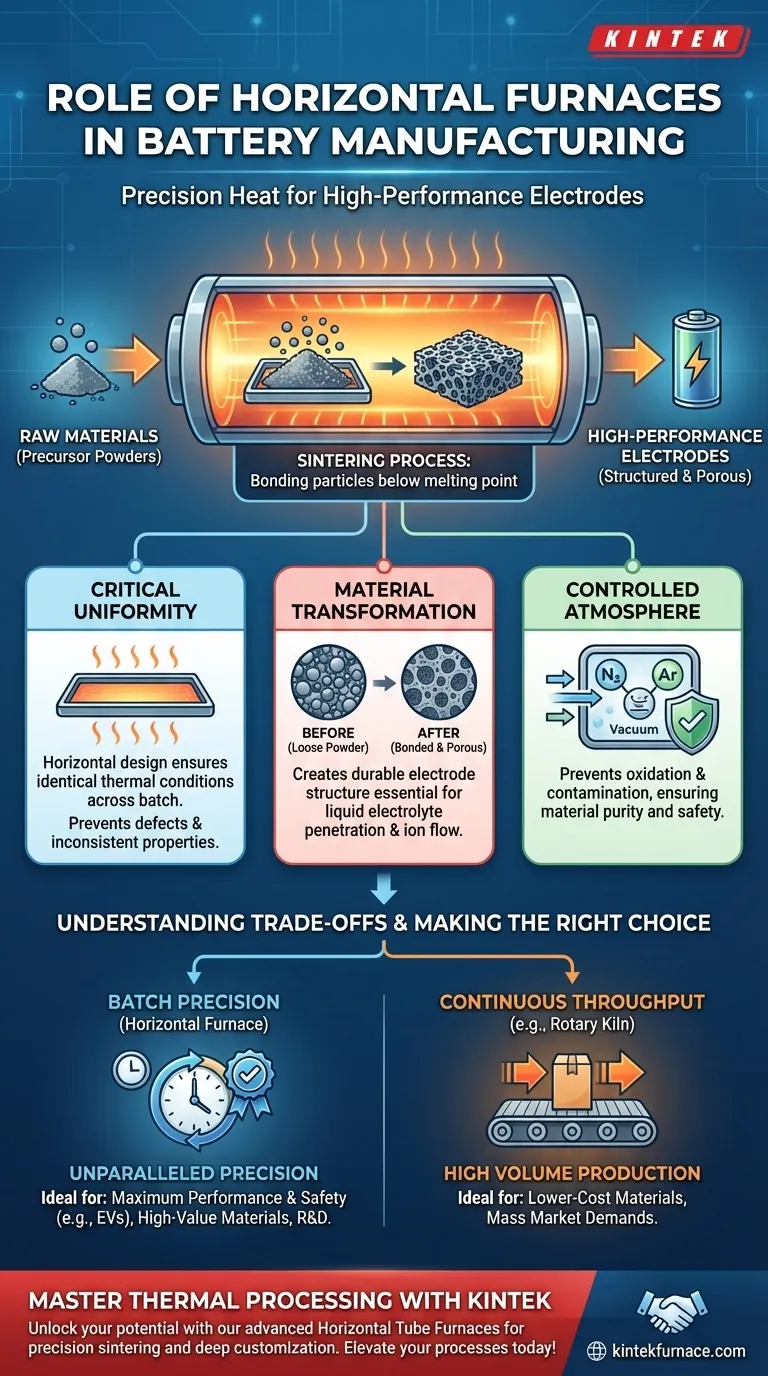

Sintern ist ein thermisches Behandlungsverfahren, bei dem Wärme verwendet wird, um Materialpartikel miteinander zu verbinden, wodurch deren Festigkeit und Dichte erhöht werden. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunkts des Materials geschieht.

Stellen Sie sich vor, Sie drücken losen Schnee zusammen, um einen festen Schneeball zu bilden. Das Sintern erreicht ein ähnliches Ergebnis auf mikroskopischer Ebene für Keramik- oder Metallpulver, indem Wärme und Druck verwendet werden, um die Partikel zu einer festen, aber oft porösen Masse zu verschmelzen.

Herstellung von Hochleistungs-Elektroden

Sowohl die Kathoden- als auch die Anodenmaterialien in einer Lithium-Ionen-Batterie durchlaufen einen thermischen Prozess wie Sintern oder Kalzinieren. Dieser Schritt wandelt eine einfache Mischung aus Vorläuferpulvern in eine kristalline Struktur mit den gewünschten Eigenschaften um.

Dieser Prozess erzeugt ein poröses, aber strukturell stabiles Elektrodenmaterial. Diese Porosität ist entscheidend dafür, dass der flüssige Elektrolyt in die Elektrode eindringen kann, wodurch sich Lithiumionen während des Lade- und Entladevorgangs frei bewegen können. Die Präzision des Ofens gewährleistet, dass diese Struktur jedes Mal konsistent ist.

Gewährleistung von Einheitlichkeit und Reinheit

Die „horizontale“ Bauweise dieser Öfen ist der Schlüssel zur Erzielung von Temperaturuniformität. Komponenten werden auf einer ebenen Fläche angeordnet, wodurch sichergestellt wird, dass jeder Teil der Charge nahezu identischen thermischen Bedingungen ausgesetzt ist.

Diese Einheitlichkeit verhindert heiße oder kalte Stellen, die zu inkonsistenten Materialeigenschaften, Defekten und letztendlich zu einer höheren Ausfallrate der Batteriezellen führen könnten. Die kontrollierte Atmosphäre im Ofen verhindert außerdem unerwünschte chemische Reaktionen und Kontaminationen und sichert so die Materialreinheit.

Die Abwägungen verstehen

Obwohl unerlässlich, sind Horizontalöfen Teil eines größeren Ökosystems thermischer Verarbeitungsanlagen, und die Wahl des richtigen Werkzeugs beinhaltet das Verständnis seiner spezifischen Vorteile und Einschränkungen.

Chargenpräzision vs. kontinuierlicher Durchsatz

Horizontalöfen sind in der Regel Chargenöfen (Batchöfen). Sie verarbeiten eine festgelegte Materialmenge in einem einzigen, hochkontrollierten Zyklus. Dies bietet eine unvergleichliche Präzision und ist ideal für hochwertige Materialien, bei denen die Qualitätskontrolle von größter Bedeutung ist.

Der Kompromiss ist der Durchsatz. Für Materialien von geringerem Wert oder andere Prozessschritte können Hersteller kontinuierliche Öfen wie Drehrohröfen verwenden, die einen konstanten Materialfluss verarbeiten. Obwohl sie ein viel höheres Volumen bieten, erreichen sie möglicherweise nicht das gleiche Maß an Temperaturuniformität wie ein chargenweiser Horizontalofen.

Atmosphärenkontrolle

Viele fortschrittliche Materialprozesse erfordern eine spezifische Atmosphäre – wie ein Vakuum oder ein Inertgas wie Argon –, um Oxidation zu verhindern.

Während Standard-Horizontalöfen mit kontrollierten Luft- oder Gasströmen arbeiten, ist ein Vakuumbetriebener Ofen eine spezialisierte Variante, die verwendet wird, wenn selbst Spuren von Sauerstoff das Material beeinträchtigen könnten. Dies ist üblich bei der Herstellung von Komponenten für medizinische oder Luft- und Raumfahrtanwendungen, bei denen die Materialreinheit die absolute Priorität ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Horizontalofen wird von den spezifischen Qualitäts- und Leistungszielen des Endprodukts bestimmt. Das Verständnis Ihres primären Ziels ist der Schlüssel zur Bewertung seiner Rolle in Ihrem Prozess.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Sicherheit liegt: Das durch einen Horizontalofen ermöglichte präzise Sintern ist nicht verhandelbar für die Herstellung der zuverlässigen und hochkonsistenten Elektrodenmikrostrukturen, die für Anwendungen wie Elektrofahrzeuge erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Sie müssen die Chargenpräzision eines Horizontalofens gegen den hohen Durchsatz eines kontinuierlichen Systems abwägen und die Wahl auf der Grundlage der spezifischen Qualitätsanforderungen Ihres Zielmarktes treffen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Horizontalrohr-Ofen im Kleinformat ist ein unverzichtbares Laborwerkzeug für die Entwicklung neuer Materialien und die Optimierung thermischer Prozesse vor der Skalierung auf die Massenproduktion.

Letztendlich ist die Beherrschung der Anwendung von Wärme durch Präzisionsgeräte wie den Horizontalofen grundlegend für die Herstellung der nächsten Generation von Hochleistungsbatterien.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Batterieherstellung |

|---|---|

| Primäre Funktion | Bereitstellung präziser und gleichmäßiger Wärme für das Sintern aktiver Materialien in Elektroden. |

| Hauptvorteile | Gewährleistet eine konsistente Materialstruktur, hohe Reinheit sowie verbesserte Batteriesicherheit und -leistung. |

| Häufige Anwendungen | Sintern von Kathoden- und Anodenmaterialien, Kalzinieren und F&E-Prozesse. |

| Abwägungen | Die Chargenverarbeitung bietet hohe Präzision, aber einen geringeren Durchsatz im Vergleich zu kontinuierlichen Öfen. |

Schöpfen Sie das volle Potenzial Ihrer Batterieherstellung mit KINTEK's fortschrittlichen Ofenlösungen aus! Durch die Nutzung herausragender F&E und hauseigener Fertigung versorgen wir vielfältige Labore mit präzisen Hochtemperaturöfen, einschließlich Horizontalrohröfen, die ideal für das Sintern und die thermische Verarbeitung in der Batterieproduktion sind. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen können, was Leistung, Sicherheit und Effizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor