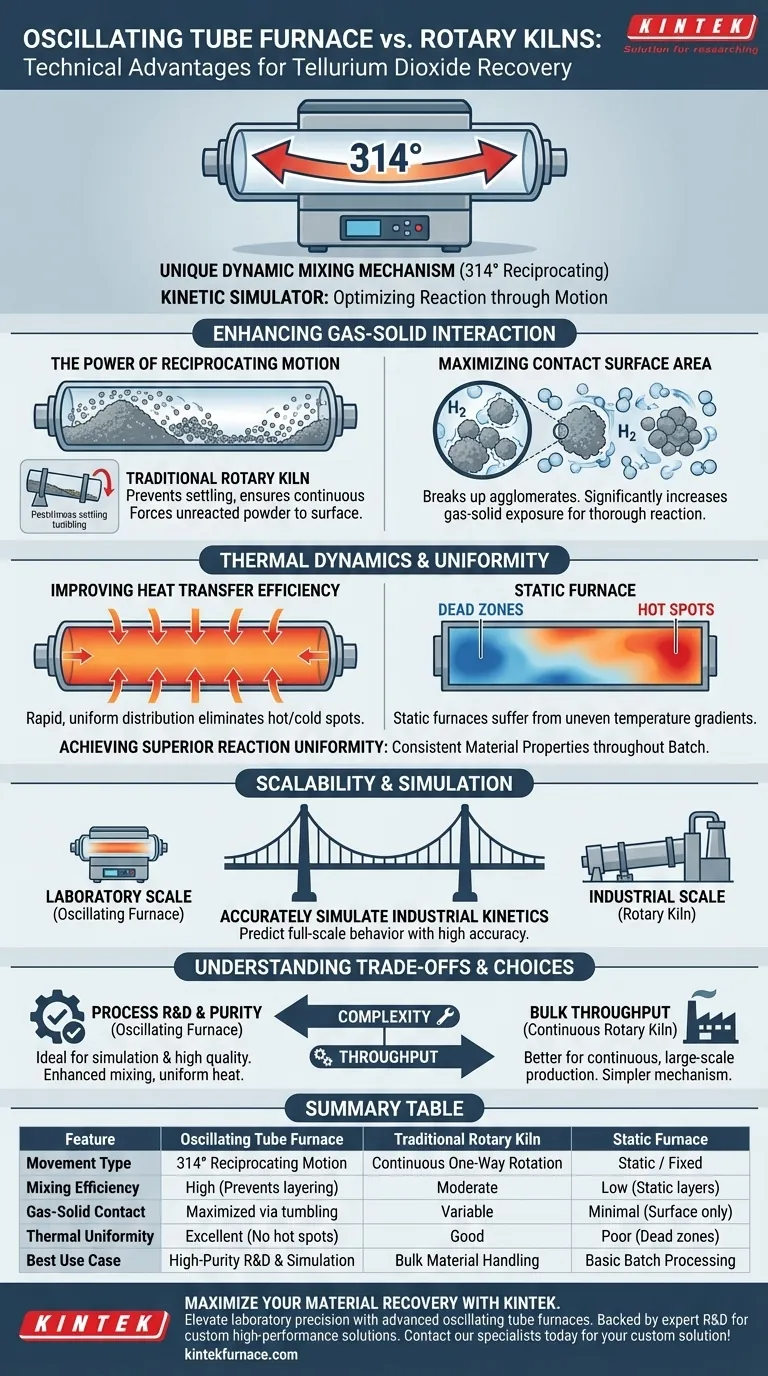

Der oszillierende Rohrofen zeichnet sich durch einen einzigartigen dynamischen Mischmechanismus aus, der die Reaktion zwischen Tellurdioxid und Wasserstoff optimiert. Durch die Nutzung von Hin- und Herbewegungen mit großem Winkel – insbesondere bis zu 314 Grad – maximiert dieses Gerät die Kontaktfläche zwischen dem Festpulver und dem Gas. Dieser technische Vorteil führt direkt zu einer überlegenen Wärmeübertragungseffizienz und einem höheren Grad an Reaktionsgleichmäßigkeit im Vergleich zu Standardmethoden.

Kernbotschaft Der oszillierende Rohrofen ist nicht nur ein Heizbehälter; er ist ein kinetischer Simulator. Durch die mechanische Erzwingung eines gründlichen Gas-Feststoff-Kontakts durch Hin- und Herbewegung repliziert er die Effizienz industrieller Prozesse und behält gleichzeitig die Präzision bei, die für die Rückgewinnung von hoher Reinheit erforderlich ist.

Verbesserung der Gas-Feststoff-Interaktion

Die Kraft der Hin- und Herbewegung

Standarddrehrohröfen drehen sich normalerweise kontinuierlich in eine Richtung. Im Gegensatz dazu verwendet der oszillierende Rohrofen eine Hin- und Herbewegung, die sich bis zu 314 Grad hin und her dreht.

Diese spezifische Bewegung verhindert, dass sich das Tellurdioxidpulver in statischen Schichten absetzt. Sie zwingt das Material, wiederholt zu trudeln und zu kaskadieren, wodurch sichergestellt wird, dass unreagiertes Pulver ständig an die Oberfläche gelangt.

Maximierung der Kontaktfläche

Die Rückgewinnungseffizienz hängt stark davon ab, wie gut das reaktive Wasserstoffgas mit dem festen Tellurdioxid in Kontakt kommt. Die oszillierende Wirkung erhöht die effektive Kontaktfläche, die dem Gasstrom ausgesetzt ist, erheblich.

Durch das Aufbrechen von Agglomeraten und das ständige Auffrischen der Oberfläche des Pulverbettes stellt der Ofen sicher, dass die Reduktionsreaktion im gesamten Ansatz gründlich stattfindet und nicht nur an der obersten Schicht.

Thermische Dynamik und Gleichmäßigkeit

Verbesserung der Wärmeübertragungseffizienz

Statische Öfen leiden oft unter Wärmeansammlungen oder "toten Zonen", in denen die Temperaturgradienten variieren. Die dynamische Mischung des oszillierenden Ofens ermöglicht eine schnelle und gleichmäßige Wärmeverteilung.

Während sich das Pulver bewegt, nimmt es gleichmäßiger Wärme von den Rohrwandungen und der Gasumgebung auf. Dies eliminiert heiße Stellen, die das Material abbauen könnten, und kalte Stellen, die zu unvollständigen Reaktionen führen.

Erreichung einer überlegenen Reaktionsgleichmäßigkeit

Gleichmäßigkeit ist das ultimative Ziel bei der Rückgewinnung von Tellurdioxid. Die Kombination aus gleichmäßiger Wärme und maximaler Gasexposition gewährleistet, dass die Eigenschaften des verarbeiteten Materials über den gesamten Ansatz konsistent sind.

Dies reduziert das Risiko von Schwankungen im Endprodukt, ein häufiges Problem bei statischen Band- oder Schubplattenschmelzöfen, bei denen Luftleckagen und ungleichmäßige Erwärmung auftreten.

Skalierbarkeit und Simulation

Brücke zwischen Labor und Industrie

Ein entscheidender Vorteil des oszillierenden Rohrofens ist seine Fähigkeit, industrielle Kinetiken im Labormaßstab zu simulieren.

Er repliziert die Mischdynamik und die Wärmeübertragungsprofile von massiven industriellen Drehrohröfen. Dies ermöglicht es Ingenieuren, mit hoher Genauigkeit vorherzusagen, wie sich der Rückgewinnungsprozess in einer Produktionsumgebung im vollen Maßstab verhalten wird.

Verständnis der Kompromisse

Komplexität vs. Durchsatz

Während der oszillierende Mechanismus eine überlegene Mischung bietet, führt er im Vergleich zu einfachen statischen Öfen zu einer mechanischen Komplexität. Die beweglichen Teile erfordern Wartung, um sicherzustellen, dass die 314-Grad-Bewegung präzise bleibt.

Darüber hinaus kann eine oszillierende Anlage, obwohl sie für die Chargenverarbeitung und hochpräzise Rückgewinnung hervorragend geeignet ist, geringere Durchsatzkapazitäten aufweisen als ein kontinuierlicher industrieller Drehrohr-Ofen, der für die Handhabung von Schüttgütern ausgelegt ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein oszillierender Rohrofen die richtige Wahl für Ihren Tellurdioxid-Rückgewinnungsprozess ist, sollten Sie Ihre spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Prozessforschung und -entwicklung liegt: Der oszillierende Ofen ist ideal, da er industrielle Drehrohr-Ofen-Kinetiken genau simuliert und es Ihnen ermöglicht, Parameter vor der Skalierung mit Zuversicht zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Die verbesserte Mischung und die gleichmäßige Wärmeübertragung machen ihn zur überlegenen Wahl, um hochwertige, konsistente Materialeigenschaften zu gewährleisten.

Der oszillierende Rohrofen verwandelt den Rückgewinnungsprozess von einem passiven Erwärmungsereignis in eine dynamische, hochkontrollierte Reaktionsumgebung.

Zusammenfassungstabelle:

| Merkmal | Oszillierender Rohrofen | Traditioneller Drehrohrofen | Statischer Ofen |

|---|---|---|---|

| Bewegungstyp | 314° Hin- und Herbewegung | Kontinuierliche Einwegdrehung | Statisch / Fest |

| Mischeffizienz | Hoch (verhindert Schichtenbildung) | Mittel | Niedrig (statische Schichten) |

| Gas-Feststoff-Kontakt | Maximiert durch Trudeln | Variabel | Minimal (nur Oberfläche) |

| Thermische Gleichmäßigkeit | Ausgezeichnet (keine heißen Stellen) | Gut | Schlecht (tote Zonen) |

| Bester Anwendungsfall | Hochreine F&E & Simulation | Schüttguttransport | Grundlegende Chargenverarbeitung |

Maximieren Sie Ihre Materialrückgewinnung mit KINTEK

Verbessern Sie Ihre Laborpräzision mit den fortschrittlichen oszillierenden Rohröfen von KINTEK. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir Hochleistungs-Wärmelösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Prozessanforderungen zu erfüllen. Ob Sie die Rückgewinnung von Tellurdioxid verfeinern oder industrielle Kinetiken simulieren, unsere Geräte gewährleisten überlegene Gleichmäßigkeit und Effizienz.

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Rohröfen mit Argonatmosphäre zur Zeolithstabilisierung benötigt? Schützen Sie Ihre Materialstruktur

- Was ist die Hauptfunktion eines Vakuum-Quarzrohrs in CVT? Erfolgreiches Wachstum von hochreinen Bi4I4-Kristallen

- Welche Rolle spielt ein Drei-Zonen-Rohröfen bei der Synthese von Einkristall-V2O5-Nanosheets? Experten-Einblicke

- Was ist die Funktion der Sekundärkalkination in einem Rohrofen? Verbesserung der Langlebigkeit von Cu@Zn-NC-Adsorbentien

- Welche Komponenten werden in Röhrenöfen verwendet, um Temperaturen über 1200 °C zu erreichen? Schlüsselelemente für extreme Hitze

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen

- Warum ist eine Röhrenofen für die Synthese von Ru-TiO2/PC-Katalysatoren unerlässlich? Beherrschen Sie die komplexe Atmosphärenkontrolle

- Was ist die Funktion eines Zweizonen-Röhrenofens bei CVD? Präzision bei der MoS2/GaN-Synthese verbessern