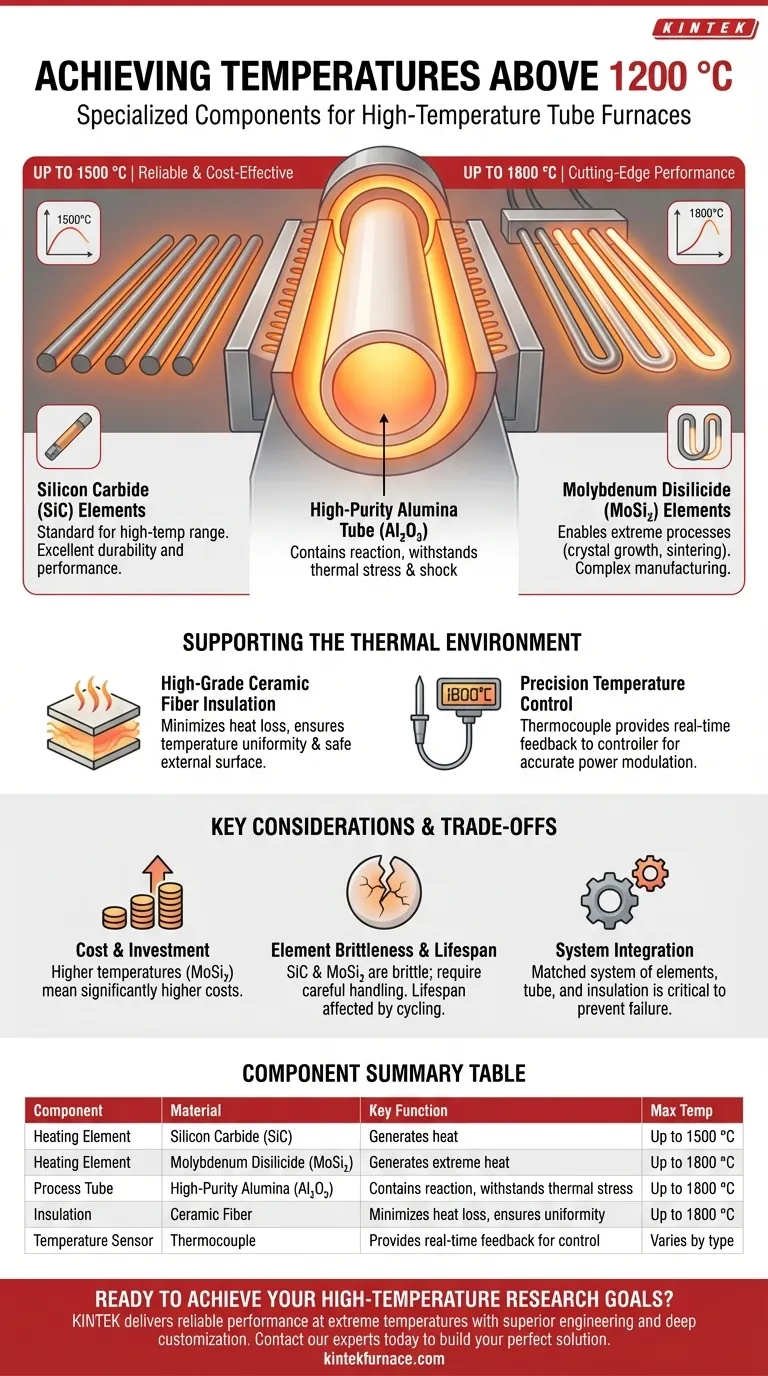

Um Temperaturen über 1200 °C zu erreichen, verlassen sich Röhrenöfen auf spezielle Hochtemperatur-Heizelemente und robuste keramische Prozessrohre. Das spezifische Material des Heizelements bestimmt direkt die maximal erreichbare Temperatur des Ofens. Siliziumkarbid (SiC) wird für Temperaturen bis 1500 °C verwendet, und Molybdändisilizid (MoSi₂) wird für Temperaturen bis 1800 °C benötigt. Diese Elemente werden mit einem Prozessrohr kombiniert, das typischerweise aus hochreinem Aluminiumoxid besteht und den extremen thermischen Belastungen standhält.

Die Kernherausforderung des Hochtemperaturbetriebs besteht nicht nur darin, Hitze zu erzeugen, sondern sie zuverlässig ohne Komponentenausfall zu speichern. Die Lösung liegt in einem sorgfältig abgestimmten System aus fortschrittlichen Heizelementen und langlebigen Keramikrohren, die speziell für extreme thermische Umgebungen entwickelt wurden.

Der Aufbau eines Hochtemperatur-Röhrenofens

Ein Standard-Röhrenofen, der unter 1200 °C arbeitet, verwendet oft Heizspiralen, die in eine Keramikfaser-Kammer eingebettet sind. Um diese Schwelle zu überschreiten, muss das grundlegende Design geändert werden, um Materialien zu integrieren, die bei viel höheren Temperaturen stabil bleiben.

Die entscheidende Rolle von Heizelementen

Das Heizelement ist das Herzstück des Ofens und wandelt elektrische Energie in Wärmeenergie um. Die Wahl des Materials ist der wichtigste Faktor, der die Betriebsgrenzen des Ofens bestimmt.

Für Temperaturen bis 1500 °C: Siliziumkarbid (SiC)

Siliziumkarbid (SiC) ist das etablierte Material für Öfen im Bereich von 1200 °C bis 1500 °C. Diese Elemente sind typischerweise als Stäbe konfiguriert, die innerhalb der isolierten Kammer hängen und neben dem Prozessrohr positioniert sind, um eine gleichmäßige Erwärmung zu gewährleisten. Ihre Haltbarkeit und Leistung machen sie zu einem Standard für viele Hochtemperaturanwendungen.

Für Temperaturen bis 1800 °C: Molybdändisilizid (MoSi₂)

Um die höchsten Betriebstemperaturen von 1800 °C zu erreichen, müssen Öfen Molybdändisilizid (MoSi₂)-Heizelemente verwenden. Diese fortschrittlichen Komponenten können bei extremen Temperaturen betrieben werden, bei denen SiC versagen würde, und ermöglichen so hochentwickelte Prozesse wie Kristallwachstum, Sintern von fortschrittlicher Keramik und spezialisierte Materialforschung.

Das Prozessrohr: Eindämmung der Reaktion

Das Prozessrohr ist das Gefäß, das die Probe und die kontrollierte Atmosphäre enthält. Es muss seine strukturelle Integrität und chemische Inertheit unter intensiver Hitze beibehalten.

Aluminiumoxid: Der Hochtemperatur-Standard

Für die meisten Anwendungen über 1200 °C ist hoch reines Aluminiumoxid (Al₂O₃) das bevorzugte Rohrmaterial. Seine ausgezeichnete thermische Schockbeständigkeit und sein hoher Schmelzpunkt machen es zuverlässig und stabil.

Spezialisierte Rohrmaterialien

Bei Prozessen mit stark korrosiven Materialien können spezielle Rohre aus Materialien wie Wolfram oder Molybdän erforderlich sein, auch wenn Aluminiumoxid im Allgemeinen robust ist. Die Wahl des Rohrmaterials muss immer mit der Probe und der Prozesschemie kompatibel sein.

Unterstützende Komponenten

Neben dem Kern-Heizsystem sind mehrere andere Komponenten für einen stabilen Hochtemperaturbetrieb unerlässlich.

Hochwertige Isolierung

Die Ofenkammer ist mit einer dichten, hochreinen Keramikfaserisolierung ausgekleidet. Dieses Material ist entscheidend für die Minimierung von Wärmeverlusten, die Gewährleistung der Temperatur gleichmäßigkeit und die Aufrechterhaltung einer sicheren Außentemperatur.

Präzise Temperaturregelung

Eine genaue Temperaturführung ist nicht verhandelbar. Dies wird durch ein Thermoelement erreicht, einen Sensor, der Echtzeit-Temperaturrückmeldungen an einen Regler liefert, der dann die an die Heizelemente gesendete Leistung moduliert, um den gewünschten Sollwert aufrechtzuerhalten.

Verständnis der Kompromisse

Die Auswahl eines Hochtemperatur-Ofens beinhaltet eine Abwägung zwischen Leistung und betrieblichen Realitäten. Das Streben nach höheren Temperaturen bringt neue Komplexitäten und Kosten mit sich.

Höhere Temperaturen bedeuten höhere Kosten

Öfen, die mit MoSi₂-Elementen ausgestattet sind, sind deutlich teurer als ihre SiC-Pendants. Die Rohmaterialien und Herstellungsprozesse für diese fortschrittlichen Komponenten sind komplexer, was zu einer höheren Anfangsinvestition führt.

Lebensdauer und Sprödigkeit der Elemente

Sowohl SiC- als auch MoSi₂-Elemente basieren auf Keramik und sind daher bei Raumtemperatur spröde. Sie erfordern sorgfältige Handhabung bei Installation und Wartung. Ihre Lebensdauer im Betrieb ist ebenfalls begrenzt und kann durch Faktoren wie thermische Zyklen und atmosphärische Bedingungen beeinflusst werden.

Die Bedeutung der Systemintegration

Ein Ofen ist mehr als nur seine Heizelemente. Das Rohr, die Isolierung und das Steuersystem müssen nahtlos zusammenarbeiten. Die Verwendung eines Prozessrohrs, das nicht für die maximale Temperatur des Ofens ausgelegt ist, führt beispielsweise unweigerlich zum Ausfall.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Temperaturanforderungen sind der Haupttreiber für die Auswahl der richtigen Ofenkomponenten.

- Wenn Ihr Hauptaugenmerk auf Anwendungen bis 1500 °C liegt: Ein Ofen mit Siliziumkarbid (SiC)-Heizelementen und einem Aluminiumoxidrohr bietet eine zuverlässige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf Spitzenforschung liegt, die bis zu 1800 °C erfordert: Sie müssen in ein System investieren, das mit Molybdändisilizid (MoSi₂)-Elementen und kompatiblen hochreinen Keramiken aufgebaut ist.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels dieser Spezialmaterialien die Auswahl eines Ofens, der Ihre experimentellen Ziele sicher und zuverlässig erreichen kann.

Zusammenfassungstabelle:

| Komponente | Material | Hauptfunktion | Max. Temperatur |

|---|---|---|---|

| Heizelement | Siliziumkarbid (SiC) | Erzeugt Wärme | Bis 1500 °C |

| Heizelement | Molybdändisilizid (MoSi₂) | Erzeugt extreme Hitze | Bis 1800 °C |

| Prozessrohr | Hochreines Aluminiumoxid | Enthält Reaktion, widersteht thermischer Belastung | Bis 1800 °C |

| Isolierung | Keramikfaser | Minimiert Wärmeverlust, sorgt für Gleichmäßigkeit | Bis 1800 °C |

| Temperatursensor | Thermoelement | Liefert Echtzeit-Feedback für die Steuerung | Variiert je nach Typ |

Bereit, Ihre Hochtemperatur-Forschungsziele zu erreichen?

KINTEKs fortschrittliche Röhrenofen-Lösungen sind darauf ausgelegt, zuverlässige Leistung bei extremen Temperaturen zu liefern. Ob Ihre Arbeit die robuste 1500 °C-Fähigkeit von Siliziumkarbid-Elementen oder die Spitzenleistung von 1800 °C von Molybdändisilizid-Systemen erfordert, unsere Expertise stellt sicher, dass Sie die präzise thermische Umgebung erhalten, die Ihre Experimente erfordern.

Warum KINTEK wählen?

- Überlegene Ingenieurskunst: Durch Nutzung außergewöhnlicher F&E und interner Fertigung bauen wir Öfen mit unübertroffener Temperatur gleichmäßigkeit und Kontrolle.

- Tiefe Anpassung: Wir passen unsere Muffel-, Röhren-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an Ihre einzigartigen experimentellen Anforderungen an.

- Bewährte Zuverlässigkeit: Unsere hochreinen Aluminiumoxidrohre und fortschrittlichen Isolationsmaterialien sind für langfristige Stabilität unter den anspruchsvollsten Bedingungen ausgelegt.

Lassen Sie uns die perfekte Hochtemperatur-Lösung für Ihr Labor entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität