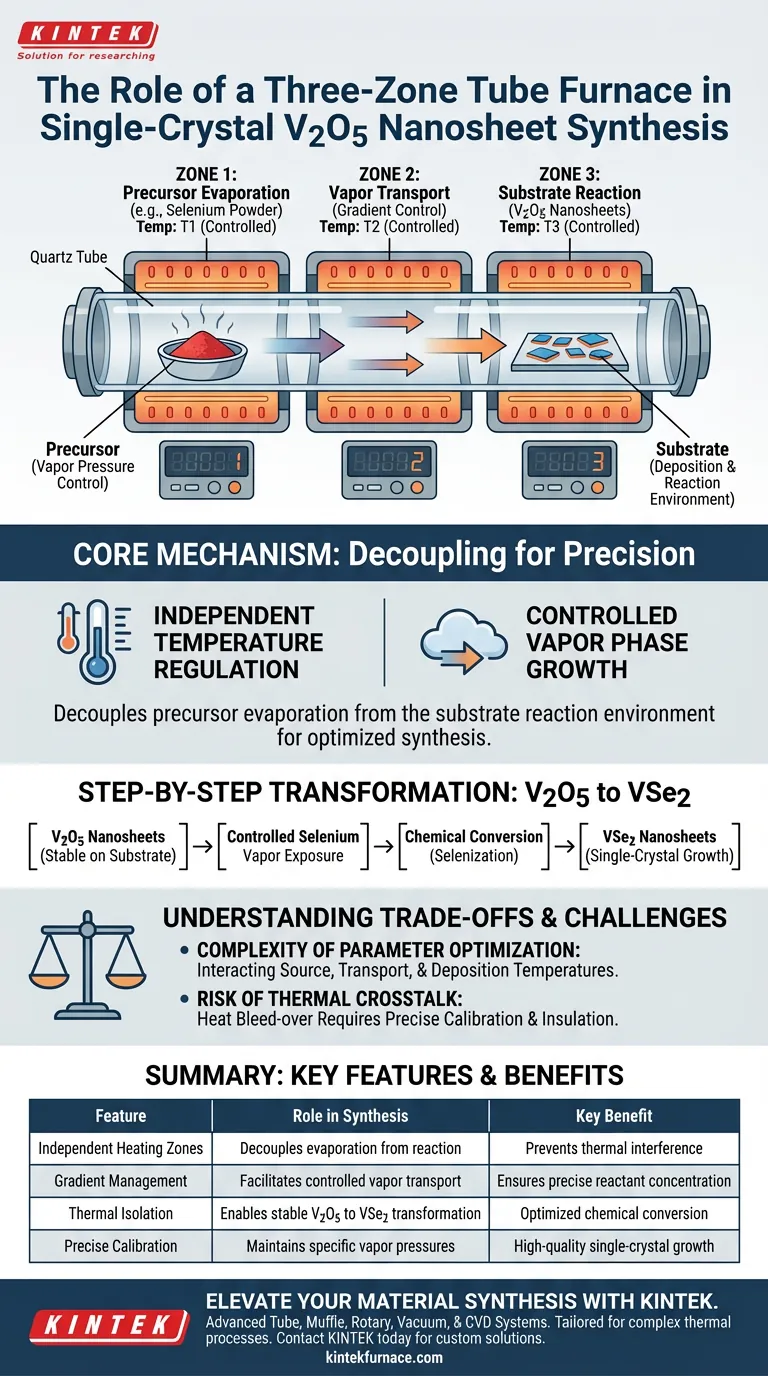

Die Hauptrolle eines Drei-Zonen-Rohröfens besteht darin, die Kerninfrastruktur für kontrolliertes Wachstum in der Gasphase bereitzustellen. Dies wird durch eine präzise, unabhängige Temperaturregelung über verschiedene Heizzonen ermöglicht, was physikalisch notwendig ist, um die Verdampfung des Vorläufers von der Reaktionsumgebung des Substrats zu entkoppeln.

Kernbotschaft Der Erfolg bei der Synthese in der Gasphase beruht auf der Schaffung zweier unterschiedlicher thermischer Umgebungen innerhalb eines einzigen Systems. Der Drei-Zonen-Ofen löst dies, indem er es Ihnen ermöglicht, spezifische Dampfdrücke für Vorläufer in einer Zone zu erzeugen und gleichzeitig unterschiedliche, ideale Abscheidungstemperaturen für das Substrat in einer anderen Zone aufrechtzuerhalten.

Der Mechanismus der unabhängigen Steuerung

Entkopplung von Vorläufer und Substrat

Das entscheidende Merkmal eines Drei-Zonen-Ofens ist seine Fähigkeit, thermische Variablen zu isolieren.

Sie können eine bestimmte Temperatur in der ersten Zone einstellen, um den Dampfdruck eines festen Vorläufers, wie z. B. Selenpulver, zu steuern.

Gleichzeitig kann eine nachgeschaltete Zone auf eine völlig andere Temperatur eingestellt werden, um die Bedingungen des Substrats (der V2O5-Nanosheets) zu optimieren.

Ermöglichung des Gastransports

Diese thermische Trennung erzeugt einen kontrollierten Gradienten.

Der Ofen stellt sicher, dass der Vorläufer mit einer präzisen Rate verdampft und stromabwärts transportiert wird, ohne vorzeitig zu kondensieren.

Dieser Transportmechanismus ist unerlässlich, um Reaktanten mit der richtigen Konzentration zum Substrat zu bringen.

Das Ziel: Schrittweise Umwandlung

Ermöglichung der chemischen Umwandlung

Im Kontext der V2O5-Verarbeitung ist diese Ausrüstung entscheidend für eine schrittweise Umwandlung.

Die Referenz hebt die Umwandlung von V2O5 in VSe2 als primäre Anwendung hervor.

Der Ofen ermöglicht es, dass V2O5 stabil bleibt, während es kontrolliertem Selendampf ausgesetzt wird, was die chemische Reaktion (Selenisierung) für diese Umwandlung erleichtert.

Präzise physikalische Voraussetzungen

Standard-Einzonenöfen können diese komplexe Synthese nicht unterstützen.

Ohne unabhängige Zonen würde das Erhöhen der Temperatur zur Erwärmung des Substrats unweigerlich die Verdampfungsrate des Vorläufers verändern.

Die Mehrzonenfähigkeit schafft die physikalische Voraussetzung, um diese konkurrierenden thermischen Anforderungen auszugleichen.

Verständnis der Kompromisse

Komplexität der Parameteroptimierung

Obwohl Drei-Zonen-Öfen eine überlegene Kontrolle bieten, erhöhen sie die Komplexität der Prozessoptimierung.

Sie müssen nicht nur eine Reaktionstemperatur bestimmen, sondern auch die Wechselwirkung zwischen der Quellentemperatur, der Transportzone und der Abscheidungszone.

Das Risiko von thermischer Übersprechung

Eine häufige Fallstrick ist die Annahme einer vollständigen Isolation zwischen den Zonen.

Wärme aus einer Hochtemperaturzone kann in benachbarte Zonen übergehen und möglicherweise den Dampfdruck empfindlicher Vorläufer destabilisieren.

Eine präzise Kalibrierung und thermische Isolierung zwischen den Zonen sind erforderlich, um sicherzustellen, dass die "unabhängige" Regelung wirksam bleibt.

Die richtige Wahl für Ihr Ziel treffen

Konzentrieren Sie sich je nach der spezifischen Phase Ihres Synthese- oder Umwandlungsprozesses auf Folgendes:

- Wenn Ihr Hauptaugenmerk auf dem Vorläufermanagement liegt: Priorisieren Sie die Kalibrierung der ersten Zone, um den Dampfdruck streng zu kontrollieren, ohne das Ausgangsmaterial zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Phasenumwandlung (z. B. V2O5 zu VSe2) liegt: Konzentrieren Sie sich auf die nachgeschalteten Zonen, um sicherzustellen, dass die Substrattemperatur hoch genug ist, um die Reaktion zu aktivieren, aber niedrig genug, um eine thermische Zersetzung zu verhindern.

Letztendlich ist der Drei-Zonen-Ofen nicht nur ein Heizgerät; er ist ein Flussregler, der die Temperatur nutzt, um die präzise Bewegung und Reaktion von Materie zu steuern.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der V2O5-Synthese | Hauptvorteil |

|---|---|---|

| Unabhängige Heizzonen | Entkoppelt die Verdampfung des Vorläufers von der Substratreaktion | Verhindert thermische Störungen |

| Gradientenmanagement | Ermöglicht kontrollierten Gastransport | Gewährleistet präzise Reaktantenkonzentration |

| Thermische Isolierung | Ermöglicht stabile V2O5-zu-VSe2-Umwandlung | Optimierte chemische Umwandlung |

| Präzise Kalibrierung | Hält spezifische Dampfdrücke aufrecht | Hochwertiges Einkristallwachstum |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist die Grundlage für die hochwertige Einkristall-Synthese. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK fortschrittliche Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für komplexe thermische Prozesse maßgeschneidert sind. Ob Sie eine empfindliche Selenisierung von V2O5 oder eine fortschrittliche Abscheidung in der Gasphase durchführen, unsere anpassbaren Hochtemperaturöfen bieten die unabhängige Zonenregelung und thermische Stabilität, die Ihre Forschung erfordert.

Sind Sie bereit, die Synthesefähigkeiten Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum sind Drei-Zonen-Rohröfen stark nachgefragt? Entfesseln Sie Präzision für fortschrittliche Materialien

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute

- Warum ist Wartung für Spaltrohröfen wichtig? Gewährleistung von Präzision, Sicherheit und Effizienz

- Warum wird ein programmierbarer Röhrenofen für die Synthese von Cu13Se52Bi35-Massenlegierungen benötigt? Wesentliche thermische Präzision

- Warum wird ein Hochtemperatur-Rohrofen für die Aktivierung von nitrofunktionalisierten Katalysatoren benötigt? (ACN-Meisterschaft)

- Welche Rolle spielt die programmgesteuerte Temperaturregelung in einem Rohrofen? Optimierung der N-GC-X-Katalysatorsynthese

- Welche Rolle spielt eine Hochvakuumröhrenöfen bei Heliumblasenstudien? Thermische Aktivierung & Materialreinheit meistern

- Welche Prozessbedingungen bietet eine Röhrenofen für Au-Ni-TiO2-Nanodrähte? Meisterung der 1000°C VLS-Synthese