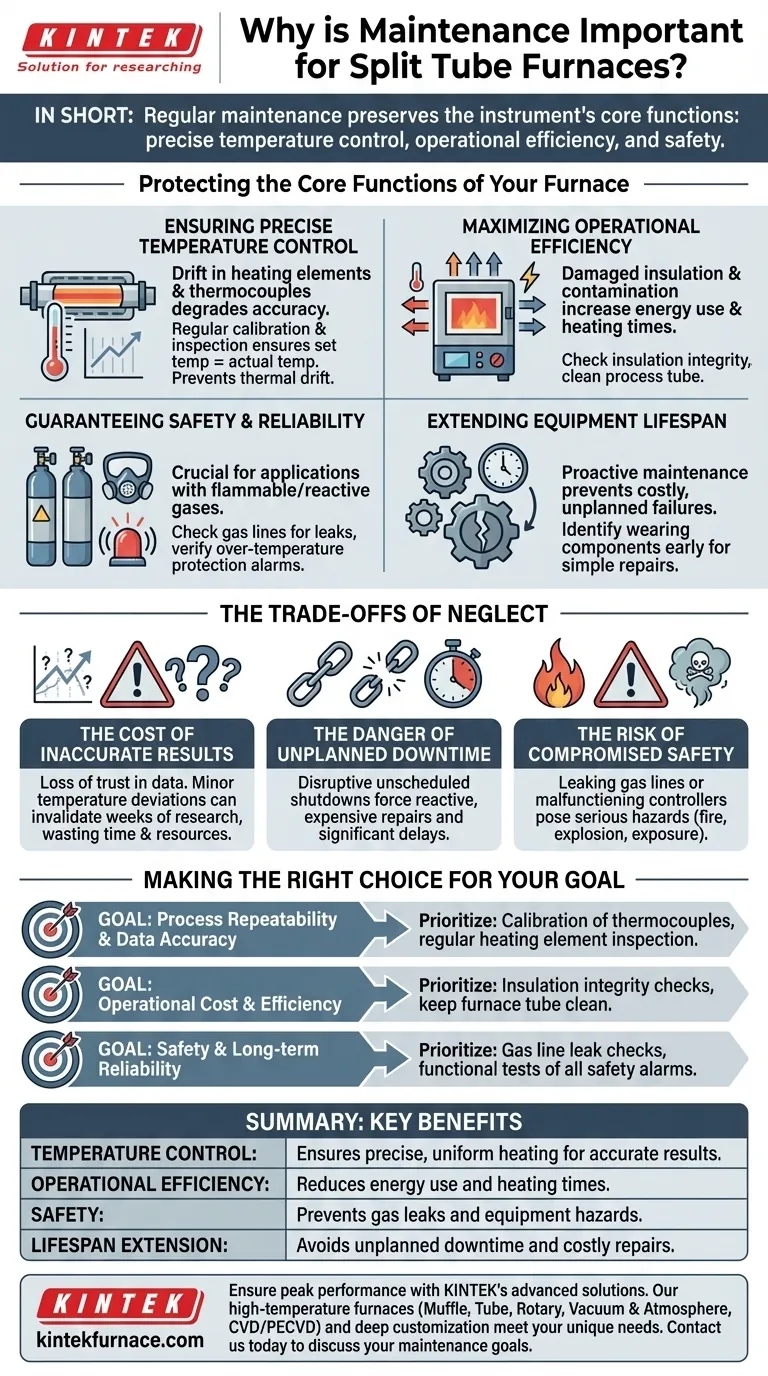

Kurz gesagt: Regelmäßige Wartung ist für einen Spaltrohrofen unerlässlich, da sie die Kernfunktionen des Instruments bewahrt: präzise Temperaturkontrolle, Betriebseffizienz und Sicherheit. Die Vernachlässigung der Wartung untergräbt die Gründe für den Einsatz eines so spezialisierten Geräts und führt zu ungenauen Ergebnissen, erhöhten Betriebskosten und erheblichen Sicherheitsrisiken.

Ein Spaltrohrofen ist ein Präzisionsinstrument, nicht nur eine Heizung. Vorausschauende Wartung ist der einzige Weg, um sicherzustellen, dass er konstant die genaue, wiederholbare und sichere Leistung liefert, die für anspruchsvolle Anwendungen wie Materialsynthese und chemische Gasphasenabscheidung erforderlich ist.

Schutz der Kernfunktionen Ihres Ofens

Der Wert eines Spaltrohrofens liegt in seiner Fähigkeit, bestimmte Aufgaben mit hoher Präzision auszuführen. Wartung ist die Arbeit, die erforderlich ist, um diesen Wert zu schützen.

Sicherstellung präziser Temperaturkontrolle

Die primäre Funktion eines Spaltrohrofens ist die Bereitstellung präziser, gleichmäßiger Wärme. Diese Fähigkeit verschlechtert sich ohne Wartung.

Heizelemente, oft aus Widerstandsdraht, können im Laufe der Zeit eine thermische Drift erfahren, die ihre Leistung verändert. Ebenso können Thermoelemente, die die Temperatur messen, an Genauigkeit verlieren. Regelmäßige Kalibrierung und Inspektion sind die einzigen Wege, dem entgegenzuwirken und sicherzustellen, dass die eingestellte Temperatur mit der tatsächlichen Temperatur im Rohr übereinstimmt.

Maximierung der Betriebseffizienz

Effizienz wird sowohl in Energie als auch in Zeit gemessen. Abgenutzte Komponenten wirken sich direkt auf beides aus.

Beschädigte oder komprimierte Isolierung lässt Wärme entweichen, wodurch der Ofen mehr Energie verbrauchen muss, um seinen Sollwert zu halten. Ebenso können Rückstände oder Verunreinigungen im Prozessrohr als Isolator wirken, den Wärmeübergang zu Ihrer Probe verlangsamen und die Aufheizzeiten verlängern.

Gewährleistung von Sicherheit und Zuverlässigkeit

Viele Ofenanwendungen, wie die chemische Gasphasenabscheidung (CVD) oder Pyrolyse, beinhalten brennbare oder reaktive Gase.

Regelmäßiges Überprüfen von Gasleitungen und Anschlüssen auf Lecks ist ein nicht verhandelbares Sicherheitsverfahren. Darüber hinaus müssen integrierte Sicherheitsfunktionen wie Übertemperaturschutzalarme überprüft werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren, um katastrophale Ausfälle zu verhindern und das Personal zu schützen.

Verlängerung der Lebensdauer der Ausrüstung

Proaktive Wartung ist eine Investition, die kostspielige, ungeplante Ausfälle verhindert.

Das Erkennen eines verschlissenen Heizelements oder eines sich verschlechternden Isolierungsabschnitts während einer geplanten Überprüfung ermöglicht eine einfache, kostengünstige Reparatur. Ein plötzlicher Ausfall kann hingegen umfangreiche Schäden an der Ofenkammer, einer wertvollen Probe oder angeschlossener Ausrüstung verursachen, was zu teuren Ausfallzeiten und Reparaturen führt.

Die Kompromisse der Vernachlässigung verstehen

Die Ignorierung der Wartung ist keine Kosten sparende Maßnahme; es ist eine Verschiebung viel größerer Kosten in die Zukunft. Die Konsequenzen zeigen sich in drei Schlüsselbereichen.

Die Kosten ungenauer Ergebnisse

Die unmittelbarste Auswirkung schlechter Wartung ist ein Vertrauensverlust in Ihre Ergebnisse.

Bei Anwendungen wie dem Sintern von Keramiken oder dem Glühen von Metallen kann eine Abweichung von nur wenigen Grad die endgültigen Eigenschaften des Materials drastisch verändern. Ein falsch kalibrierter Ofen kann wochen- oder monatelange Forschung ungültig machen, was zu Zeit-, Material- und Ressourcenverschwendung führt.

Die Gefahr ungeplanter Ausfallzeiten

Komponentenversagen ist niemals bequem. Eine ungeplante Abschaltung während eines Langzeittests oder eines kritischen Produktionslaufs ist weitaus störender als ein geplantes Wartungsfenster.

Dies erzwingt reaktive Notfallreparaturen, die fast immer teurer sind und zu erheblichen Verzögerungen führen.

Das Risiko beeinträchtigter Sicherheit

Dies ist der kritischste Kompromiss. Ein Ofen mit undichten Gasleitungen oder einer fehlerhaften Temperaturregelung ist eine ernsthafte Gefahr.

Die Gefahr von Feuer, Explosion oder Exposition gegenüber giftigen Dämpfen macht sicherheitsrelevante Wartung zu einer absoluten Priorität. Kein Experiment oder Produktionsziel ist es wert, die Sicherheit Ihres Labors und Personals zu gefährden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Wartungsplan sollte Ihre Hauptziele widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Datengenauigkeit liegt: Priorisieren Sie die häufige Kalibrierung von Thermoelementen und die regelmäßige Inspektion von Heizelementen, um die thermische Drift zu bekämpfen.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Effizienz liegt: Betonen Sie die Überprüfung der Isolationsintegrität und das Sauberhalten des Ofenrohrs, um Wärmeverluste zu minimieren und einen effizienten Wärmeübergang zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und langfristiger Zuverlässigkeit liegt: Machen Sie Integritätsprüfungen der Gasleitungen und Funktionstests aller Sicherheitsalarme zu Ihren nicht verhandelbaren ersten Prioritäten.

Letztendlich verwandelt eine konsequente Wartung Ihren Spaltrohrofen von einer potenziellen Belastung in ein zuverlässiges und präzises wissenschaftliches Hilfsmittel.

Zusammenfassungstabelle:

| Wartungsfokus | Hauptvorteile |

|---|---|

| Temperaturkontrolle | Gewährleistet präzises, gleichmäßiges Heizen für genaue Ergebnisse |

| Betriebseffizienz | Reduziert Energieverbrauch und Aufheizzeiten |

| Sicherheit | Verhindert Gaslecks und Geräteschäden |

| Lebensdauerverlängerung | Vermeidet ungeplante Ausfallzeiten und kostspielige Reparaturen |

Stellen Sie sicher, dass Ihr Spaltrohrofen mit den fortschrittlichen Lösungen von KINTEK Höchstleistungen erbringt. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für erhöhte Präzision, Sicherheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungsziele unterstützen und zuverlässige Leistung liefern können!

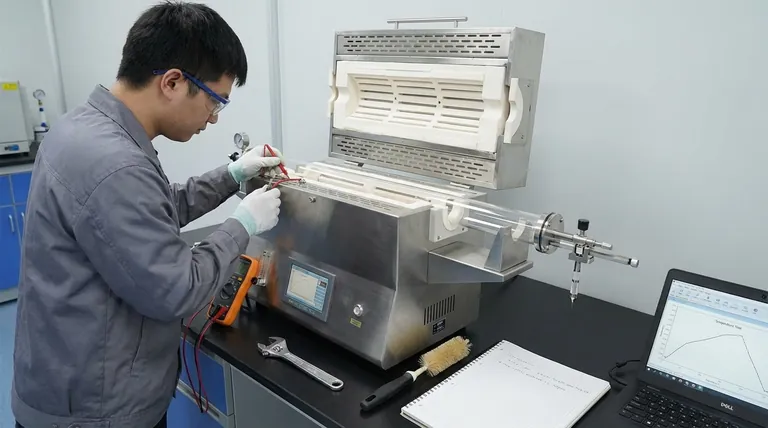

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz