Obwohl sie unglaublich leistungsfähig sind, sind Induktionserhitzungsrohröfen keine universelle Lösung. Ihre größten Nachteile sind die erheblichen Geräte- und Anschaffungskosten, die strikte Anforderung an metallische Ofenrohre und die Erzeugung elektromagnetischer Störungen, die nahegelegene Elektronik beeinträchtigen können. Diese Faktoren machen sie zu einem spezialisierten Werkzeug und nicht zu einem Mehrzweckofen.

Die Wahl eines Induktionsofens ist eine strategische Entscheidung, die höhere Anfangskosten und Materialunflexibilität gegen unübertroffene Heizgeschwindigkeit und Energieeffizienz eintauscht. Das Verständnis dieses grundlegenden Kompromisses ist entscheidend für die Auswahl der richtigen Technologie für Ihre spezifische Anwendung.

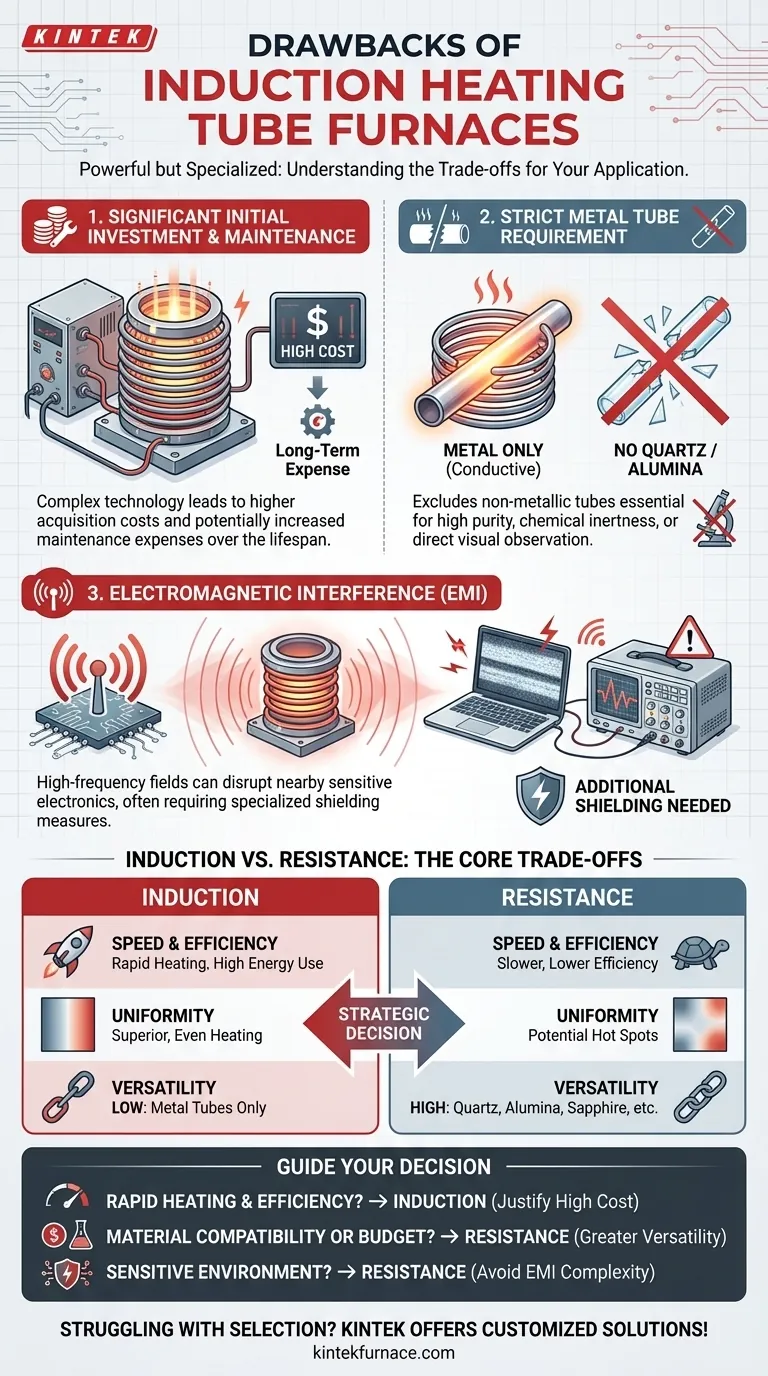

Ein genauerer Blick auf die Hauptnachteile

Die Induktionserhitzung bietet eine bemerkenswerte Leistung, weist jedoch inhärente Einschränkungen auf, die vor einer Investition sorgfältig abgewogen werden müssen.

Erhebliche Anfangsinvestition und Wartung

Die Technologie hinter der Induktionserhitzung – einschließlich Hochfrequenz-Netzteilen und speziell gewickelten Spulen – ist komplexer als die traditioneller Widerstandsofen. Diese Komplexität schlägt sich direkt in höheren Anschaffungskosten nieder.

Darüber hinaus können die spezialisierten Komponenten im Laufe der Lebensdauer des Ofens zu erhöhten Wartungskosten führen.

Die Anforderung des Metallrohrs

Die Induktionserhitzung funktioniert, indem sie einen elektrischen Strom direkt in einem leitfähigen Material induziert. Das bedeutet, dass das Ofenrohr selbst aus Metall bestehen muss, um Wärme zu erzeugen.

Diese Anforderung schließt die Verwendung von nichtmetallischen Rohren wie Quarz oder Aluminiumoxid sofort aus. Diese Materialien sind oft für Experimente unerlässlich, die eine hohe Reinheit, spezifische chemische Inertheit oder direkte visuelle Beobachtung erfordern, wodurch Induktionsöfen für solche Anwendungen ungeeignet sind.

Elektromagnetische Interferenz (EMI)

Die hochfrequenten elektromagnetischen Felder, die die Wärme erzeugen, bleiben nicht perfekt eingeschlossen. Diese Felder können nach außen strahlen und elektromagnetische Interferenzen (EMI) erzeugen.

EMI kann empfindliche elektronische Geräte, die in Labor- und Industrieumgebungen üblich sind, stören oder beschädigen. Folglich erfordert die Implementierung eines Induktionsofens oft zusätzliche Investitionen in spezielle Abschirmmaßnahmen zum Schutz nahegelegener Geräte.

Die Kompromisse verstehen: Induktions- vs. Widerstandsheizung

Die Nachteile der Induktionserhitzung werden am besten verstanden, wenn man sie mit der gängigsten Alternative vergleicht: Widerstandsheizungsrohröfen. Die Wahl zwischen ihnen ist ein klassischer Ingenieurskompromiss.

Geschwindigkeit und Effizienz: Der Kernvorteil der Induktion

Induktionsöfen bieten außergewöhnlich schnelle Aufheizraten. Die Wärme wird direkt in der Wand des Ofenrohrs erzeugt, wodurch es sehr schnell die Zieltemperatur erreicht. Dies ist ein kritischer Vorteil für Prozesse wie die schnelle thermische Pyrolyse.

Da nur das Metallrohr und die Probe erhitzt werden, ist die Energienutzung sehr hoch, wobei nur minimale Wärme an die Umgebung verloren geht. Im Gegensatz dazu sind Widerstandsofen langsamer und weisen eine geringere thermische Effizienz auf, da die Wärme von externen Heizelementen abstrahlen muss und in die Umgebung abgeführt wird.

Temperaturhomogenität: Ein wichtiges Unterscheidungsmerkmal

Die Induktionserhitzung bietet im Allgemeinen eine überlegene Temperaturhomogenität im Vergleich zur Widerstandsheizung. Die Wärme wird gleichmäßig über die gesamte Oberfläche des Metallrohrs verteilt, das der Induktionsspule ausgesetzt ist.

Obwohl das physikalische Design (z. B. ein langes horizontales Rohr) immer noch geringfügige Temperaturabweichungen verursachen kann, vermeidet die Induktion inhärent die lokalen „Hot Spots“, die bei Widerstandsheizelementen üblich sind, was zu zuverlässigeren und reproduzierbareren Ergebnissen führt.

Materialvielseitigkeit: Der Vorteil des Widerstands

Der Hauptvorteil eines Widerstandsofens ist seine Materialflexibilität. Da die Wärmequelle außerhalb des Prozessrohrs liegt, können Rohre aus einer Vielzahl von Materialien verwendet werden, einschließlich Quarz, Aluminiumoxid und Saphir.

Dies macht Widerstandsofen zur Standardwahl für Anwendungen, die mit einer metallischen Umgebung nicht kompatibel sind.

Anwendung auf Ihr Projekt

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und Energieeffizienz liegt: Die Leistungsvorteile eines Induktionsofens in Bezug auf Geschwindigkeit und geringere Betriebskosten rechtfertigen wahrscheinlich die hohen Anfangsinvestitionen.

- Wenn Ihr Hauptaugenmerk auf Materialkompatibilität oder einem begrenzten Budget liegt: Ein Widerstandsofen bietet größere Vielseitigkeit mit Quarz- oder Keramikrohren und ist anfänglich eine weitaus kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer empfindlichen elektronischen Umgebung liegt: Ein Widerstandsofen ist die einfachere Wahl, da er die Kosten und Komplexität der Minderung elektromagnetischer Störungen vermeidet.

Letztendlich ist der richtige Ofen derjenige, dessen Stärken mit Ihren Prioritäten übereinstimmen und dessen Schwächen Ihre Ergebnisse nicht beeinträchtigen.

Zusammenfassungstabelle:

| Nachteil | Beschreibung | Auswirkung |

|---|---|---|

| Hohe Anschaffungskosten | Komplexe Technologie führt zu teuren Geräten und Wartung. | Erhöht den Budgetbedarf und die langfristigen Ausgaben. |

| Anforderung des Metallrohrs | Rohre müssen metallisch sein, was Quarz- oder Aluminiumoxid-Optionen ausschließt. | Begrenzt die Materialkompatibilität und Reinheit bei Experimenten. |

| Elektromagnetische Interferenz (EMI) | Abgestrahlte Felder können nahegelegene empfindliche Elektronik stören. | Erfordert zusätzliche Abschirmung und erschwert die Laboreinrichtung. |

Haben Sie Schwierigkeiten bei der Ofenauswahl für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E- und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit Materialkompatibilität, Budgetbeschränkungen oder EMI-Bedenken konfrontiert sind, wir können Ihnen helfen, den idealen Ofen auszuwählen oder anzupassen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern