Ja, ein Al2O3-Rohrofen ist eine ausgezeichnete Wahl für Experimente unter kontrollierter Atmosphäre. Tatsächlich ist diese Fähigkeit ein Hauptgrund für seine weite Verbreitung in der Forschung und Verarbeitung fortschrittlicher Materialien. Diese Öfen sind speziell dafür konzipiert, Hochtemperatur-, chemisch inerte Umgebungen zu schaffen, die präzise durch Vakuum oder einen kontinuierlichen Fluss eines bestimmten Gases gesteuert werden können.

Obwohl ein Al2O3-Rohrofen für Arbeiten unter kontrollierter Atmosphäre gebaut ist, hängt das Erreichen zuverlässiger und wiederholbarer Ergebnisse vollständig vom Verständnis seiner Betriebsgrenzen ab. Der Erfolg hängt von einer ordnungsgemäßen atmosphärischen Abdichtung und einer sorgfältigen Steuerung der Heiz- und Abkühlraten ab, um thermische Schocks am Keramikrohr zu vermeiden.

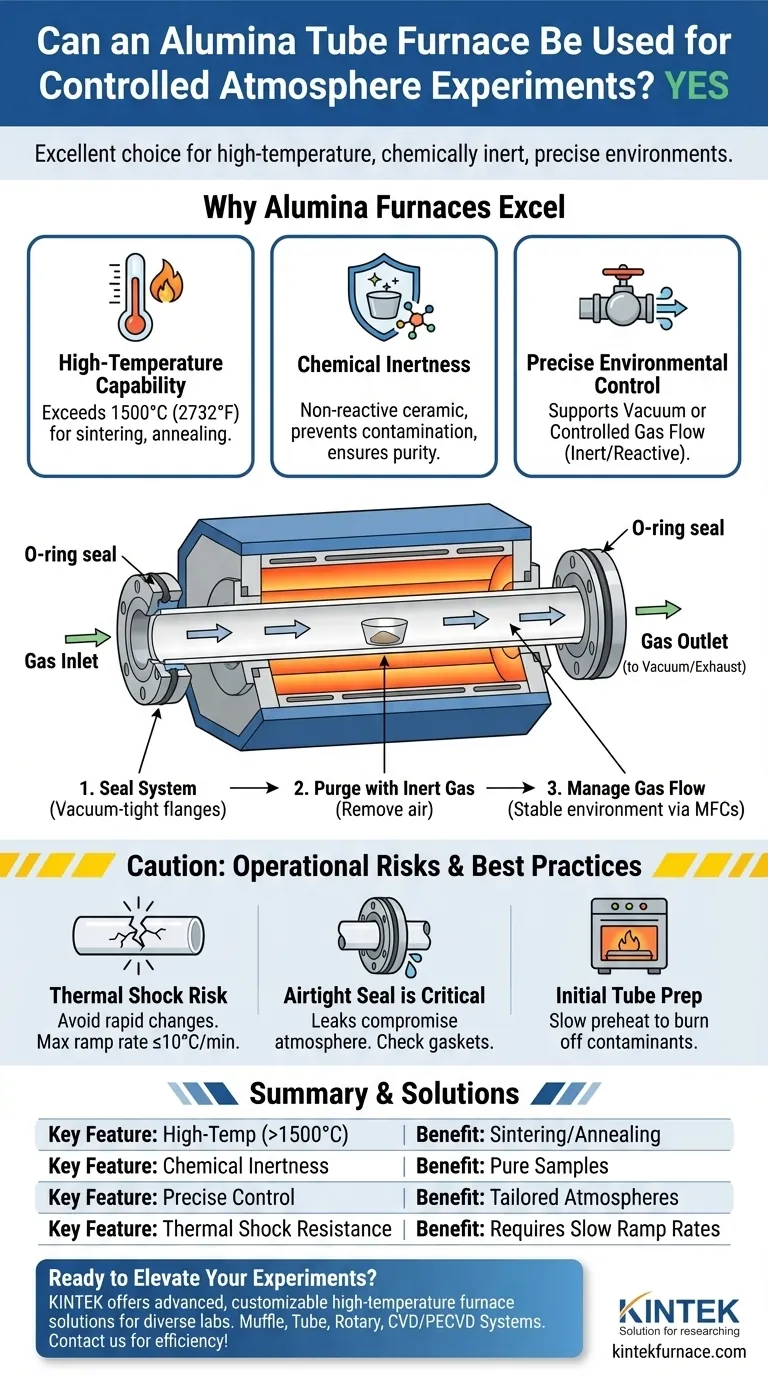

Warum Al2O3-Öfen bei kontrollierten Atmosphären glänzen

Al2O3-Rohröfen vereinen mehrere Schlüsseleigenschaften, die sie ideal für die Verarbeitung empfindlicher Materialien unter nicht-atmosphärischen Bedingungen machen.

Hohe Temperaturbeständigkeit

Das Herzstück des Ofens ist das Aluminiumoxid (Al₂O₃)-Rohr, das eine außergewöhnliche thermische Stabilität aufweist. Dies ermöglicht es diesen Öfen, konstant bei sehr hohen Temperaturen, oft über 1500°C (2732°F), zu arbeiten, was für viele Wärmebehandlungs-, Sinter- und Temperprozesse entscheidend ist.

Chemische Inertheit

Aluminiumoxid ist eine hochstabile Keramik, die chemisch inert ist. Das bedeutet, dass es selbst bei extremen Temperaturen nicht mit den Proben reagiert oder diese verunreinigt. Diese Reinheit ist für Forschung und Produktion unerlässlich, bei denen die Materialintegrität von größter Bedeutung ist.

Präzise Umweltkontrolle

Das Ofensystem ist so konzipiert, dass es abgedichtet werden kann. Dies ermöglicht zwei Hauptmethoden der Atmosphärenkontrolle: Erzeugung eines Vakuums, um die Umgebungsluft (insbesondere Sauerstoff und Feuchtigkeit) zu entfernen, oder Einleitung eines kontrollierten Flusses von inerten oder reaktiven Gasen, um eine spezifische Prozessumgebung zu schaffen.

Wie eine kontrollierte Atmosphäre erreicht wird

Die Schaffung einer kontrollierten Atmosphäre ist ein systematischer Prozess, der von den integrierten Komponenten des Ofens abhängt.

Abdichten des Systems

Um die interne Atmosphäre zu kontrollieren, muss das Rohr zunächst von der Außenluft isoliert werden. Dies wird durch vakuumdichte Dichtflansche an beiden Enden des Rohrs erreicht, die typischerweise mit Anschlüssen für Gasleitungen und Vakuumpumpen ausgestattet sind.

Spülen mit Inertgas

Die häufigste Anwendung ist die Verhinderung von Oxidation. Nachdem das Rohr abgedichtet wurde, wird oft eine Vakuumpumpe verwendet, um die Umgebungsluft abzusaugen. Anschließend wird ein Inertgas, wie Argon oder Stickstoff, in das Rohr geleitet, um eine Umgebung mit Überdruck und ohne Sauerstoff herzustellen.

Steuerung des Gasflusses

Für Prozesse, die eine kontinuierliche Versorgung mit Frischgas erfordern, ist der Ofen mit Gasflussreglern ausgestattet. Diese reichen von einfachen Rotameter bis hin zu präzisen Massendurchflussreglern (MFCs), die eine stabile und reproduzierbare atmosphärische Bedingung während des gesamten Experiments gewährleisten.

Abwägen von Kompromissen und Betriebsrisiken

Obwohl sie leistungsstark sind, erfordern Al2O3-Rohröfen einen sorgfältigen Umgang. Die Hauptkomponente, die ausfallen kann – das Al2O3-Rohr selbst – ist eine spröde Keramik.

Das kritische Risiko des thermischen Schocks

Al2O3-Rohre können reißen, wenn sie zu schnell erhitzt oder abgekühlt werden. Es ist entscheidend, die vom Hersteller empfohlenen Aufheiz-/Abkühlraten einzuhalten, die 10°C pro Minute im Allgemeinen nicht überschreiten sollten. Plötzliche Temperaturänderungen erzeugen thermische Spannungen, die das Rohr dauerhaft beschädigen.

Gewährleistung einer luftdichten Abdichtung

Die Wirksamkeit Ihrer kontrollierten Atmosphäre hängt vollständig von der Qualität Ihrer Abdichtung ab. Schon eine kleine Undichtigkeit in einer Flanschdichtung kann eine inerte Umgebung beeinträchtigen, indem Sauerstoff in das Rohr eindringt, was das Experiment ruinieren kann. Überprüfen Sie die Dichtungen immer vor dem Start eines Hochtemperaturdurchlaufs.

Erste Vorbereitung des Rohres

Bei erstmaliger Verwendung oder nach längerer Inaktivität sollte ein neues Al2O3-Rohr konditioniert werden. Dies beinhaltet einen langsamen Vorheizzyklus (z. B. 5-8°C/min bis 1300°C), um Rückstände von Verunreinigungen abzubrennen und interne Fertigungsspannungen zu lösen, was eine sauberere Prozessumgebung gewährleistet.

Die richtige Wahl für Ihr Experiment treffen

Um einen Al2O3-Rohrofen effektiv zu nutzen, stimmen Sie Ihr Vorgehen mit Ihrem primären experimentellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Ihre oberste Priorität ist ein gründlicher Spülzyklus – evakuieren Sie die Luft und füllen Sie sie dann mit einem hochreinen Inertgas wieder auf.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Achten Sie genau auf die anfängliche Konditionierung des Rohres, um Verunreinigungen abzubrennen, bevor Sie Ihre wertvollen Proben einsetzen.

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer und Sicherheit der Ausrüstung liegt: Halten Sie sich strikt an die empfohlenen langsamen Heiz- und Kühlraten, um ein Reißen des Al2O3-Rohres zu verhindern.

Bei richtiger Handhabung ist ein Al2O3-Rohrofen ein zuverlässiges und leistungsstarkes Werkzeug zur Erzielung präziser Kontrolle über Ihre Hochtemperaturprozesse.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für kontrollierte Atmosphäre |

|---|---|

| Hohe Temperaturbeständigkeit (bis zu 1500°C) | Ermöglicht Sinter-, Temper- und andere Hochhitzeprozesse in kontrollierten Umgebungen. |

| Chemische Inertheit | Verhindert Probenkontamination und gewährleistet Materialreinheit während der Experimente. |

| Präzise Umweltkontrolle | Unterstützt Vakuum oder Gasfluss für maßgeschneiderte Atmosphären wie Inert- oder Reaktionsgase. |

| Abgedichtetes System mit Flanschen | Ermöglicht luftdichte Isolierung und Integration mit Gas-/Vakuumkomponenten für Stabilität. |

| Thermischer Schockwiderstand (mit Vorsicht) | Erfordert langsame Rampenraten (z. B. ≤10°C/min), um eine Beschädigung des Rohres zu vermeiden und die Lebensdauer zu sichern. |

Bereit, Ihre Experimente unter kontrollierter Atmosphäre mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung unterstützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Al2O3-Rohröfen Ihre Forschungseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit