Die präzise Temperaturregelung in einem Hochtemperatur-Doppelrohr-Ofen wird durch die strategische Integration von Hochleistungsheizelementen mit programmierbaren Regelsystemen erreicht. Diese Kombination ermöglicht die strikte Einhaltung linearer Heizraten, wie z. B. 5 °C pro Minute, und stellt sicher, dass die interne Umgebung bis zu einer maximalen Betriebstemperatur von 1200 °C konsistent den erforderlichen Parametern entspricht.

Kernbotschaft: Der Wert dieser Präzision liegt nicht nur im Erreichen hoher Temperaturen, sondern auch im kontrollierten Weg dorthin. Durch die Aufrechterhaltung exakter Heizraten können Forscher die Auswirkungen spezifischer Temperaturvariablen (z. B. 500 °C vs. 700 °C) isolieren, was der technische Schlüssel zur Optimierung von Biokohleausbeute, Kohlenstoffgehalt und mikrostuktureller Integrität ist.

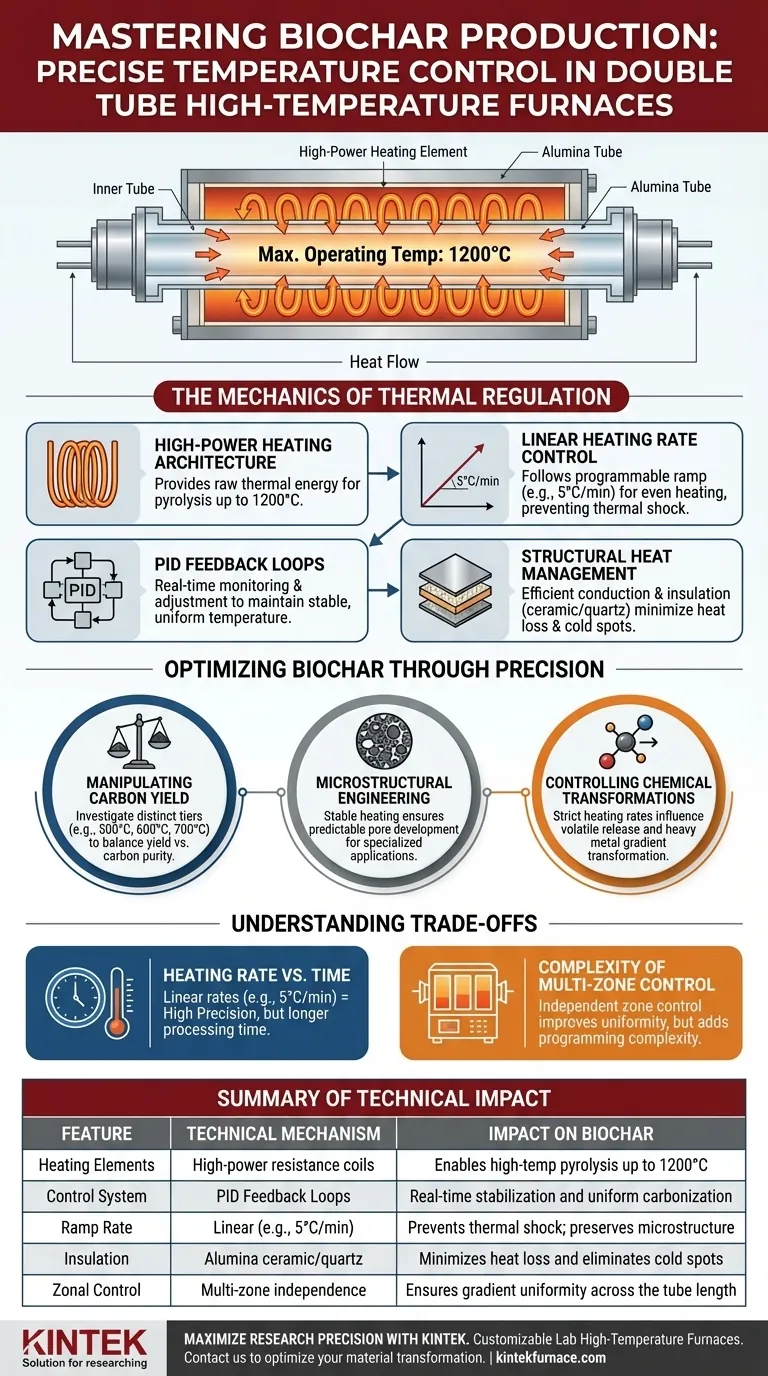

Die Mechanik der thermischen Regelung

Hochleistungs-Heizungsarchitektur

Um Temperaturen von bis zu 1200 °C zu erreichen, setzt der Ofen auf Hochleistungsheizelemente.

Diese Komponenten liefern die notwendige thermische Rohleistung, um den Pyrolyseprozess anzutreiben. Rohe Leistung allein führt jedoch zu Schwankungen; sie dient als Basiskapazität, die es den Steuerungssystemen ermöglicht, effektiv zu funktionieren.

Lineare Heizratenregelung

Das bestimmende Merkmal dieser Ausrüstung ist ihre Fähigkeit, lineare Temperaturanstiege durchzuführen.

Anstatt die Biomasse unregelmäßig zu erhitzen, folgt das System einer programmierbaren Rampe, wie z. B. der in Testprotokollen hervorgehobenen Rate von 5 °C pro Minute. Diese Linearität stellt sicher, dass die Biomasse gleichmäßig der Wärme ausgesetzt wird, wodurch thermische Schocks oder ungleichmäßige Karbonisierung verhindert werden, die Daten zur Ausbeute und Zusammensetzung verfälschen könnten.

PID-Regelkreise

Um die eingestellte lineare Rate aufrechtzuerhalten, verwenden diese Öfen PID-Regelungssysteme (Proportional-Integral-Derivative).

Während die Heizelemente Energie liefern, überwacht der PID-Regler kontinuierlich die Innentemperatur im Vergleich zum Sollwert. Er passt die Leistung in Echtzeit automatisch an, um Abweichungen zu korrigieren und sicherzustellen, dass die Temperatur während der gesamten Heizdauer stabil und gleichmäßig bleibt.

Strukturelles Wärmemanagement

Das physikalische Design unterstützt die Präzision durch effiziente Wärmeleitung und Isolierung.

Fortschrittliche Designs integrieren oft Aluminiumoxid-Keramikrohre in Quarzstrukturen und verwenden Hochleistungsisolierung. Dies verhindert Wärmeverlust nach außen und stellt sicher, dass die von den Spulen erzeugte Wärmeenergie vollständig auf die Biomasseprobe gerichtet ist, wodurch Kältezonen innerhalb der Heizzone minimiert werden.

Optimierung von Biokohle durch Präzision

Steuerung der Kohlenstoffausbeute

Eine präzise Steuerung ermöglicht es den Betreibern, verschiedene Pyrolysestufen zu untersuchen, typischerweise 500 °C, 600 °C und 700 °C.

Durch die genaue Einhaltung dieser Temperaturen können Forscher genau bestimmen, wie die thermische Intensität die Endmasse der Biokohle bestimmt. Diese Daten sind unerlässlich, um den Kompromiss zwischen der Menge der produzierten Biokohle (Ausbeute) und ihrer Qualität (Kohlenstoffreinheit) auszugleichen.

Mikrostukturelle Gestaltung

Die mikrostukturellen Eigenschaften von Biokohle sind sehr empfindlich gegenüber thermischen Schwankungen.

Eine stabile Heizumgebung bildet die technische Grundlage für die Optimierung dieser physikalischen Eigenschaften. Gleichmäßige Hitze sorgt für eine vorhersehbare Entwicklung der Poren und Oberflächenfunktionalitäten, was entscheidend ist, wenn die Biokohle für spezielle Anwendungen wie Filtration oder Bodenverbesserung bestimmt ist.

Kontrolle chemischer Umwandlungen

Die strikte Einhaltung von Heizraten (z. B. 5 °C/min oder langsamere Raten wie 1,2 °C/min) beeinflusst die Verflüchtigung von Verunreinigungen.

Langsames, kontrolliertes Erhitzen ermöglicht die allmähliche Freisetzung von flüchtigen Bestandteilen und die graduelle Umwandlung von Schwermetallen. Dies verhindert eine schnelle Agglomeration des Materials und stellt sicher, dass sich die chemische Struktur der lignozellulosehaltigen Biomasse gleichmäßig umwandelt.

Verständnis der Kompromisse

Heizrate vs. Verarbeitungszeit

Während lineare Raten wie 5 °C/min eine hohe Präzision für die Forschung bieten, erhöhen sie die Verarbeitungszeit erheblich.

Im Produktionskontext besteht oft der Druck, schnellere Raten (z. B. 60 °C/min) zu verwenden. Die Beschleunigung des Prozesses kann jedoch die Gleichmäßigkeit der Porenformung beeinträchtigen und zu anderen chemischen Wechselwirkungen führen als bei langsamer Pyrolyse.

Komplexität der Mehrzonenregelung

Die Gewährleistung der Gleichmäßigkeit über die gesamte Rohrlänge kann eine Herausforderung sein.

Einige Öfen verwenden Mehrzonen-Designs, um dies zu mildern, was eine unabhängige Steuerung verschiedener Abschnitte ermöglicht. Dies verbessert zwar die Genauigkeit, führt aber zu Komplexität bei der Programmierung und Kalibrierung. Eine fehlerhafte Synchronisation dieser Zonen kann zu Temperaturgradienten führen, die die Ergebnisse verfälschen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Doppelrohr-Ofens zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Priorisieren Sie langsame, lineare Heizraten (z. B. 1,2 °C bis 5 °C pro Minute), um die Beziehung zwischen Temperatur und Schwermetallverflüchtigung oder Kohlenstoffstruktur sorgfältig zu kartieren.

- Wenn Ihr Hauptaugenmerk auf Materialdurchsatz liegt: Verwenden Sie höhere Heizraten (z. B. bis zu 60 °C/min), stellen Sie jedoch sicher, dass Ihr Ofen mit Hochleistungsisolierung und PID-Selbstoptimierung ausgestattet ist, um das Risiko thermischer Instabilität zu mindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenchemie liegt: Halten Sie strikte Haltezeiten bei spezifischen Stufen (z. B. 600 °C) ein, um eine vollständige Aromatisierung und die richtige Bildung von funktionellen Gruppen zu gewährleisten.

Eine echte Optimierung wird erreicht, wenn Sie die Temperatur nicht nur als Zielzahl, sondern als präzise geformte Variable behandeln, die die Materialidentität Ihrer Biokohle definiert.

Zusammenfassungstabelle:

| Merkmal | Technische Mechanik | Auswirkung auf Biokohle |

|---|---|---|

| Heizelemente | Hochleistungs-Widerstandsspulen | Ermöglicht Hochtemperatur-Pyrolyse bis 1200 °C |

| Steuerungssystem | PID-Regelkreise | Echtzeit-Stabilisierung und gleichmäßige Karbonisierung |

| Rampenrate | Linear (z. B. 5 °C/min) | Verhindert thermische Schocks; erhält die Mikrostruktur |

| Isolierung | Aluminiumoxidkeramik/Quarz | Minimiert Wärmeverlust und eliminiert Kältezonen |

| Zonenregelung | Mehrzonen-Unabhängigkeit | Gewährleistet Gradientengleichmäßigkeit über die Rohrlänge |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Schwankungen Ihre Biokohleausbeute oder mikrostukturelle Integrität beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion der Hochvakuum-Quarzrohrversiegelung bei der Mo2S3-Synthese? Gewährleistung von Phasenreinheit und Präzision

- Wie funktioniert ein Fallturm? Ein Schlüsselwerkzeug für die Mikrogravitations-Materialforschung

- Welche Rolle spielt eine Röhrenofen bei der Umwandlung von Nickelvorläufern? Beherrschen Sie die thermische Reduktion in Argonatmosphäre

- Welche Kernverarbeitungsumgebung bietet eine Vakuumrohr-Ofen für pyrolytische Kohlenstoffgitter? Expertenratgeber

- Wie erzeugt ein Rohrofen hohe Temperaturen für die Wärmebehandlung? Entdecken Sie Präzisions-Heizlösungen

- Welche Anwendungen in der fortschrittlichen Materialforschung umfassen Rohröfen? Erschließen Sie Präzision für Materialien der nächsten Generation

- Welche Rolle spielt eine industrielle Hochtemperatur-Rohröfen bei der zweistufigen Pyrolyse von Fe–Mn–N–C? Optimierung der Synthese

- Warum ist eine Röhrenofen mit kontrollierter Atmosphäre für MOF-abgeleitete Metalloxide unerlässlich? Präzisionspyrolyse erreichen