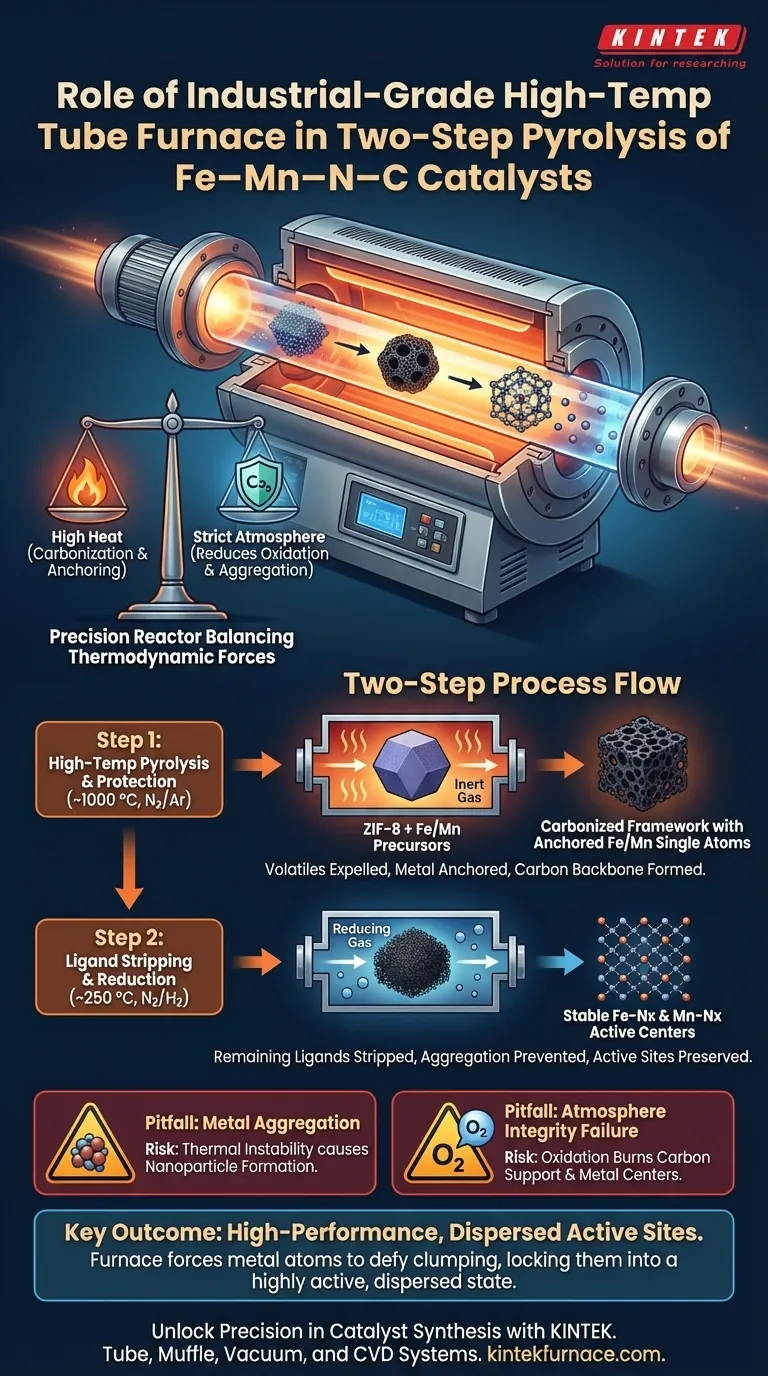

Ein industrieller Hochtemperatur-Rohröfen dient als Präzisionsreaktor, der für die Synthese von Hochleistungs-Fe–Mn–N–C-Katalysatoren erforderlich ist. Er bietet eine dicht verschlossene, thermisch kontrollierte Umgebung, die die Umwandlung von metallorganischen Vorläufern in stabile, atomar dispergierte aktive Zentren ermöglicht. Durch die Regulierung von Temperatur und Atmosphäre erleichtert der Ofen die Carbonisierung von Gerüsten wie ZIF-8 und verhindert gleichzeitig die Aggregation von Eisen- und Manganatomen.

Kernbotschaft Die entscheidende Funktion des Rohröfens besteht darin, thermodynamische Kräfte auszugleichen: Er liefert die hohe Wärme, die zur Carbonisierung des Trägers und zur Verankerung von Metallatomen benötigt wird, hält aber gleichzeitig eine strenge reduzierende oder inerte Atmosphäre aufrecht, um Oxidation zu verhindern und sicherzustellen, dass Metalle als isolierte, aktive Einzel- oder Doppelatome verbleiben.

Die physikochemische Rolle des Ofens

Carbonisierung des ZIF-8-Gerüsts

Bei hohen Temperaturen, typischerweise um 1000 °C, induziert der Rohröfen die thermische Zersetzung des ZIF-8-Vorläufers. Dieser Prozess wandelt das organische Gerüst in ein leitfähiges, stickstoffdotiertes Kohlenstoffsubstrat um. Dieses Kohlenstoffrückgrat bietet die notwendige Porosität und Oberfläche, um die katalytische Reaktion zu beherbergen.

Verankerung aktiver Metallzentren

Die vom Ofen gelieferte thermische Energie erleichtert die chemische Koordination zwischen den Metallquellen (Fe und Mn) und den Stickstoffatomen im Kohlenstoffgitter. Dies "verankert" die Metalle effektiv im Substrat. Das Ergebnis ist die Bildung von Hochleistungs-Einzelatom- oder Doppelatom-aktiven Zentren (Fe-Nx und Mn-Nx), die weitaus effizienter sind als Massenmetallpartikel.

Umweltkontrolle im zweistufigen Prozess

Schritt 1: Hochtemperaturpyrolyse & Schutz

Während der anfänglichen Hochtemperaturphase hält der Ofen einen Fluss von Inertgas (wie Stickstoff oder Argon) aufrecht. Dies schützt die Vorläufer vor Oxidation und vertreibt flüchtige Zersetzungsprodukte, die entstehen, wenn die organischen Liganden abgebaut werden. Dies schafft die poröse Struktur, die für den Stofftransport innerhalb des Katalysators unerlässlich ist.

Schritt 2: Ligandenabspaltung und Reduktion

Im zweiten Schritt des zweistufigen Prozesses (oft um 250 °C) führt der Ofen eine reduzierende Atmosphäre ein, wie z. B. eine Mischung aus Stickstoff und Wasserstoff (N2/H2). Diese spezifische Umgebung spaltet verbleibende Liganden ab, ohne das Material zu überhitzen. Entscheidend ist, dass dies die Überoxidation oder Aggregation von Mangan-Einzelatomen verhindert und die empfindliche topologische Struktur der aktiven Zentren bewahrt.

Häufige Fallstricke und Kompromisse

Das Risiko der Metallaggregation

Das größte Risiko bei diesem Prozess ist die thermische Instabilität. Wenn die Temperatur unkontrolliert ansteigt oder die Aufheizrate zu aggressiv ist, wandern die Metallatome und verklumpen zu Nanopartikeln. Die präzise Steuerung des Rohröfens ist die einzige Barriere, die verhindert, dass diese Hochleistungs-Einzelatome zu niedrigaktiven Metallclustern zerfallen.

Atmosphärische Integrität

Eine kompromittierte Abdichtung oder ein unreiner Gasfluss lässt Sauerstoff in die Kammer eindringen. Bei diesen Temperaturen wirkt Sauerstoff zerstörerisch, verbrennt die Kohlenstoffträger und oxidiert die Metallzentren. Die industrielle Abdichtung des Rohröfens ist entscheidend, um die sauerstofffreien Bedingungen aufrechtzuerhalten, die für die In-situ-Carbonisierung und -Reduktion erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihre Rohröfenprotokolle für die Fe–Mn–N–C-Synthese konfigurieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen katalytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die präzise Kontrolle im Hochtemperaturbereich (1000 °C), um eine vollständige Graphitisierung des ZIF-8-Kohlenstoffgerüsts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Zentrendichte liegt: Optimieren Sie die zweite Glühstufe (250 °C mit N2/H2), um eine gründliche Ligandenabspaltung zu gewährleisten, ohne Metallaggregation zu induzieren.

Der Rohröfen ist nicht nur ein Heizgerät; er ist das Instrument, das Metallatome zwingt, ihrer natürlichen Neigung zum Verklumpen zu trotzen und sie stattdessen in einem hochaktiven, dispergierten Zustand einzuschließen.

Zusammenfassungstabelle:

| Prozessstufe | Typische Temperatur | Atmosphäre | Primäre Funktion |

|---|---|---|---|

| Stufe 1: Pyrolyse | ~1000 °C | Inert (N2/Ar) | ZIF-8-Carbonisierung & Metallverankerung |

| Stufe 2: Reduktion | ~250 °C | Reduzierend (N2/H2) | Ligandenabspaltung & Verhinderung von Atomaggregation |

| Schlüsselergebnis | N/A | Hohe Reinheit | Bildung stabiler Fe-Nx/Mn-Nx aktiver Zentren |

Präzision bei der Katalysatorsynthese mit KINTEK

Maximieren Sie die Aktivität Ihrer Fe–Mn–N–C-Katalysatoren mit unseren industriellen Heizlösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strenge atmosphärische Integrität und thermische Präzision aufrechtzuerhalten, die für die Einzelatomdispersion erforderlich sind. Ob Sie die ZIF-8-Carbonisierung verfeinern oder empfindliche Doppelatomzentren stabilisieren müssen, unsere anpassbaren Öfen stellen sicher, dass Ihre Forschung zu skalierbaren Ergebnissen führt.

Bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Shiyang Liu, Chuan Zhao. Dual Metal Fe–Mn–N–C Sites with Improved Stability for the Oxygen Reduction Reaction in Proton Exchange Membrane Fuel Cell. DOI: 10.1002/smtd.202500116

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Arten von Heizelementen werden typischerweise in Fallrohröfen verwendet? Finden Sie das richtige Element für Ihre Temperaturanforderungen

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von SiC-Nanofasern? Präzisions-CVD-Wachstum bei 1100 °C

- Wie erreicht ein Zwei-Zonen-Rohrofen eine schrittweise Steuerung von Vorläufern? Master-CVD-Heterostrukturwachstum

- Wie werden Vakuumröhrenöfen in der metallurgischen Industrie eingesetzt? Steigerung der Metallreinheit und -leistung

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Warum wird ein Festbett-Rohrreaktor für den In-situ-Reduktionsprozess verwendet? Steigerung der Katalysatoraktivierungseffizienz

- Welche jüngsten Fortschritte haben die Leistung von Labortubularöfen verbessert? Erreichen Sie beispiellose Präzision und Kontrolle

- Was sind die industriellen Designvorteile der Verwendung eines Rohrofens für die Ex-situ-Reduktion von Katalysatoren? Effizienz optimieren