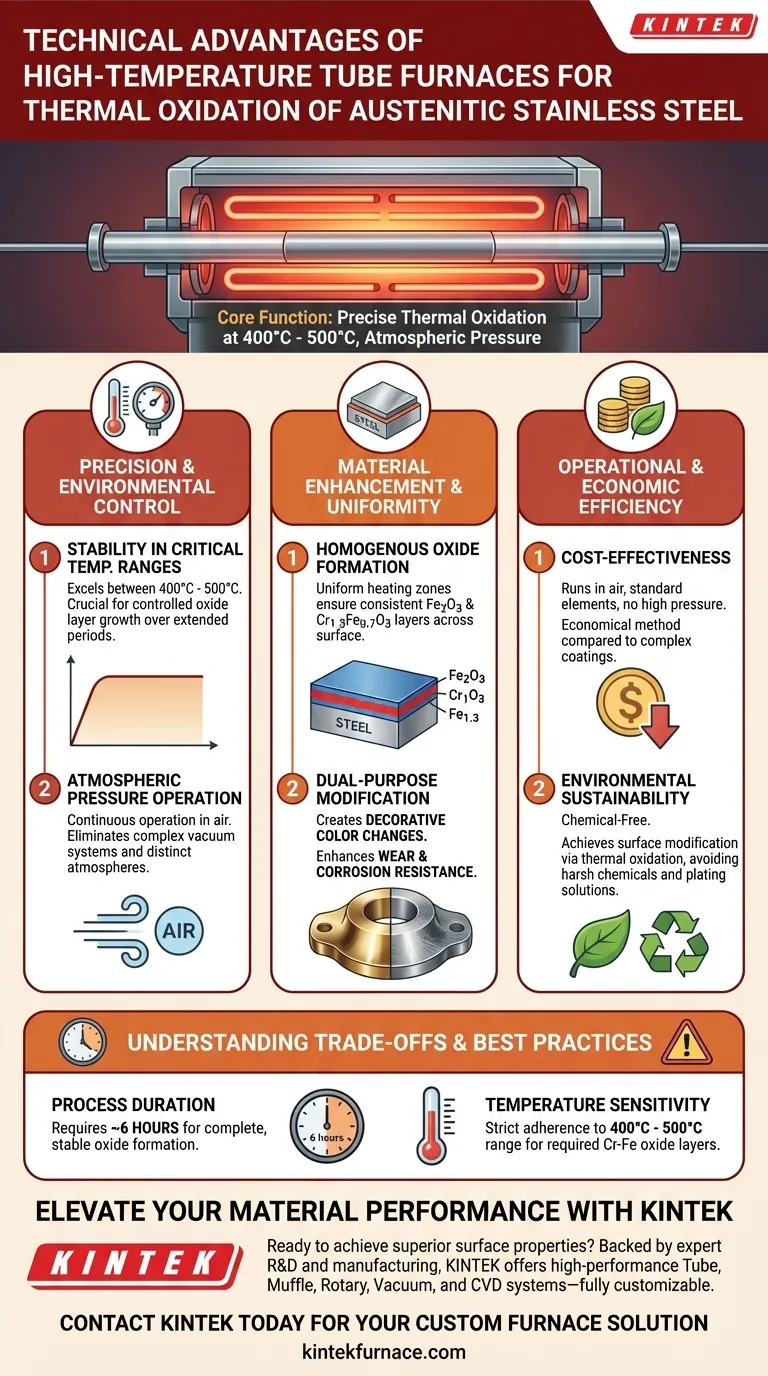

Hochtemperatur-Röhrenöfen bieten eine überlegene Prozesskontrolle für die thermische Oxidation von austenitischem Edelstahl, insbesondere im kritischen Temperaturbereich von 400°C bis 500°C. Durch die Aufrechterhaltung eines stabilen Umgebungsdrucks ermöglichen diese Systeme präzise, lang andauernde Heizzyklen, die für die Entwicklung konsistenter Oberflächeneigenschaften ohne komplexe Vakuumausrüstung unerlässlich sind.

Der Hauptvorteil liegt in der Fähigkeit des Ofens, gleichmäßige Heizzonen aufrechtzuerhalten, wodurch eine homogene Oxidschicht entsteht, die sowohl die Verschleißfestigkeit des Materials als auch sein dekoratives Aussehen auf kostengünstige und umweltfreundliche Weise verbessert.

Präzision und Umweltkontrolle

Stabilität in kritischen Temperaturbereichen

Diese Öfen zeichnen sich durch die Aufrechterhaltung stabiler Temperaturen speziell zwischen 400°C und 500°C aus. Dieses präzise Temperaturfenster ist entscheidend für das kontrollierte Wachstum von Oxidschichten und stellt sicher, dass der Prozess über längere Zeiträume stabil bleibt.

Betrieb bei atmosphärischem Druck

Das System ermöglicht den kontinuierlichen Betrieb an Luft bei atmosphärischem Druck. Dies eliminiert die Notwendigkeit komplexer Vakuumsysteme oder chemisch unterschiedlicher Atmosphären und vereinfacht den Oxidationsprozess.

Materialverbesserung und Gleichmäßigkeit

Homogene Oxidbildung

Gleichmäßige Heizzonen sind ein Kennzeichen von Röhrenöfen. Diese Konsistenz gewährleistet die Bildung homogener Eisenoxid (Fe2O3)- und Chrom-Eisenoxid (Cr1.3Fe0.7O3)-Schichten über die gesamte Probenoberfläche, wodurch unregelmäßige Stellen oder Schwachstellen vermieden werden.

Zweckentfremdete Oberflächenmodifikation

Der Prozess liefert gleichzeitig zwei unterschiedliche technische Vorteile. Er erzeugt dekorative Farbveränderungen und verbessert gleichzeitig die funktionellen Eigenschaften erheblich, insbesondere die Verschleiß- und Korrosionsbeständigkeit des Stahls.

Betriebliche und wirtschaftliche Effizienz

Kosteneffizienz

Da der Prozess an Luft und unter Verwendung von Standard-Heizelementen ohne Hochdruckanforderungen abläuft, bietet er eine kostengünstige Methode zur Oberflächenbehandlung im Vergleich zu komplexeren Beschichtungstechnologien.

Umweltverträglichkeit

Die Methode ist von Natur aus umweltfreundlich. Sie erreicht die Oberflächenmodifikation durch thermische Oxidation anstatt durch den Einsatz aggressiver chemischer Bäder oder galvanischer Beschichtungslösungen, die oft mit der Metallveredelung verbunden sind.

Abwägungen verstehen

Anforderungen an die Prozessdauer

Hochwertige Oxidation ist in dieser Konfiguration nicht sofort möglich. Der Prozess erfordert verlängerte Verweilzeiten, typischerweise etwa 6 Stunden, um die vollständige Bildung und Stabilität der Oxidstrukturen zu gewährleisten.

Temperaturempfindlichkeit

Die beschriebenen Vorteile sind streng an den Bereich von 400°C bis 500°C gebunden. Abweichungen von diesem Fenster können die Bildung der spezifischen Cr-Fe-Oxidschichten beeinträchtigen, die für erhöhten Schutz erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Röhrenofens für Ihre spezifische Anwendung zu maximieren:

- Wenn Ihr Hauptaugenmerk auf dekorativen Oberflächen liegt: Nutzen Sie die gleichmäßigen Heizzonen, um eine konsistente, wiederholbare Farbgebung über die gesamte Oberfläche des Stahls zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf funktioneller Haltbarkeit liegt: Halten Sie sich strikt an die volle 6-Stunden-Zykluszeit, um die Homogenität der schützenden Cr1.3Fe0.7O3-Schichten für optimale Korrosionsbeständigkeit zu maximieren.

Letztendlich verwandelt diese thermische Verarbeitungsweise Standard-Edelstahl in ein leistungsfähigeres Material durch einen sauberen, kontrollierten und wirtschaftlichen Mechanismus.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Nutzen für Edelstahl |

|---|---|---|

| Temperaturbereich | 400°C - 500°C Stabilität | Gewährleistet gleichmäßiges Wachstum schützender Oxidschichten |

| Atmosphäre | Luft bei atmosphärischem Druck | Kostengünstiger Betrieb ohne komplexe Vakuumsysteme |

| Heizzone | Gleichmäßige Wärmeverteilung | Homogene Bildung von Fe2O3 und Cr1.3Fe0.7O3 |

| Bearbeitungszeit | 6-Stunden-Verweilzyklen | Maximiert Verschleißfestigkeit und dekorative Konsistenz |

| Nachhaltigkeit | Chemiefreie Oxidation | Umweltfreundliche Alternative zu Beschichtungen/Bädern |

Verbessern Sie Ihre Materialleistung mit KINTEK

Sind Sie bereit, überlegene Oberflächeneigenschaften durch präzise thermische Verarbeitung zu erzielen? Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen.

Ob Sie austenitischen Edelstahl verfeinern oder fortschrittliche Materialien entwickeln, unsere Hochtemperaturöfen bieten die Stabilität und Kontrolle, die für Exzellenz erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden und sehen Sie, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die verschiedenen Arten von Rohröfen und ihre Merkmale? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist der Wärmebehandlungsprozess mit einem Rohrofen für die Herstellung von Mn7Co3Ce1Ox-Katalysatoren unerlässlich?

- Wie erleichterte ein Hochtemperatur-Rohrofen den Sinterprozess von modifiziertem Graphitfilz? Präzisionssteuerung

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Welche Rolle spielt eine Laborröhrenöfen bei der STO-Dünnschicht-Glühung? Erschließen Sie das neuromorphe Potenzial

- Warum ist ein Röhrenofen mit präziser Temperaturkontrolle für die Atmosphären-Glühen unerlässlich? Master Ceramic Engineering

- Warum wird eine Hochtemperatur-Rohröfen für die Behandlung von CrFeNi-Legierungen benötigt? Sicherstellung der stabilen Einkristall-Mikrostruktur

- Warum wird eine industrielle Röhrenofen für die Wärmebehandlung von TiO2-Partikeln unter Argonatmosphäre verwendet?