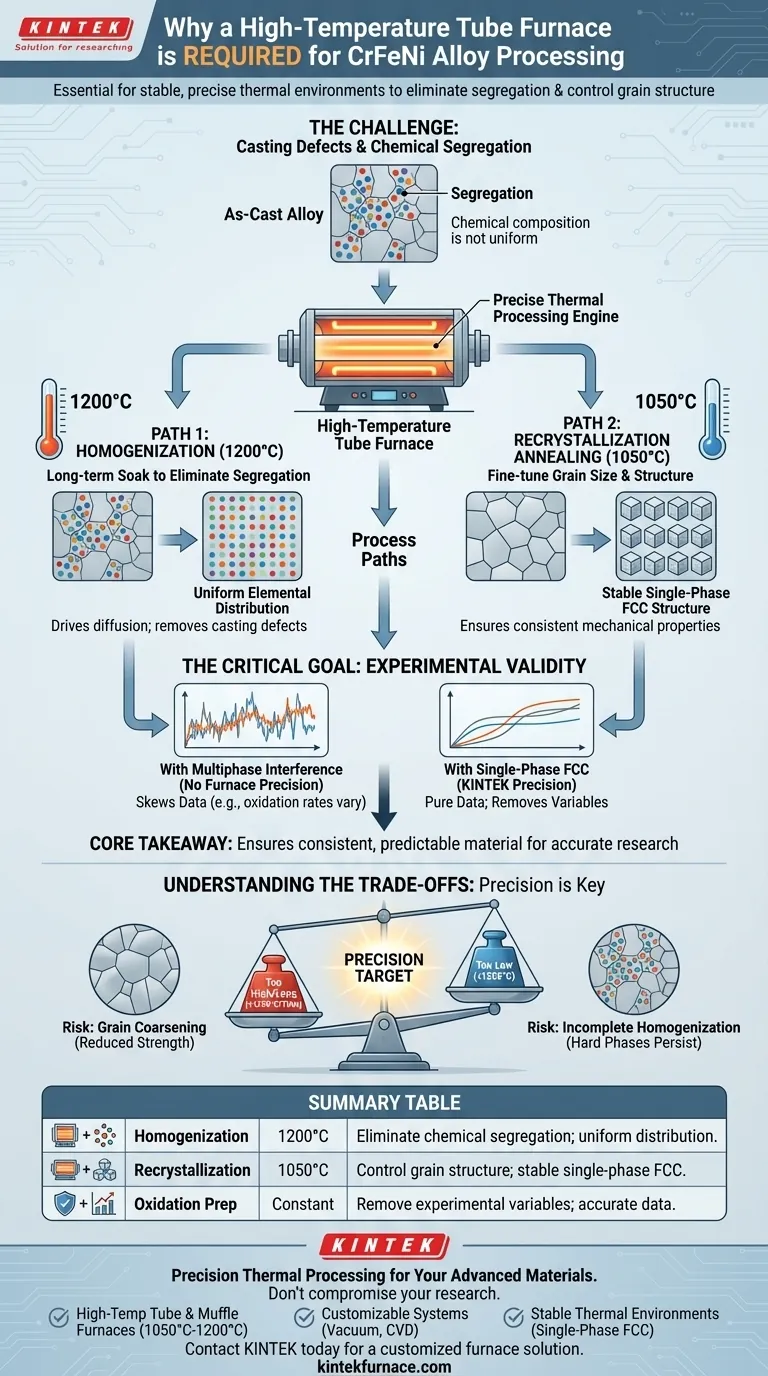

Ein Hochtemperatur-Rohröfen ist unerlässlich für die Verarbeitung von CrFeNi-Legierungen mit mittlerer Entropie, da er die stabile und präzise thermische Umgebung bietet, die zur Beseitigung chemischer Entmischungen und zur Kontrolle der Kornstruktur erforderlich ist. Insbesondere ermöglicht er die Homogenisierung bei 1200 °C zur Entfernung von Gussfehlern und eine Rekristallisationsglühung bei 1050 °C zur Erzielung einer gleichmäßigen Einkristall-Mikrostruktur.

Kernbotschaft Die Hauptfunktion des Ofens besteht darin, sicherzustellen, dass die Legierung eine stabile, einkristalline kubisch-flächenzentrierte (FCC) Struktur erreicht. Durch die Beseitigung chemischer Variationen und Mehrphasenstrukturen stellt die Behandlung sicher, dass nachfolgende Experimente, wie die Analyse des Oxidationsverhaltens, nicht durch inkonsistente Mikrostrukturen verfälscht werden.

Beseitigung von chemischen Zusammensetzungsentmischungen

Die Herausforderung des Gießens

Während des anfänglichen Gießprozesses von CrFeNi-Legierungen verteilt sich die chemische Zusammensetzung nicht perfekt gleichmäßig. Dies führt zu einer "Entmischung", bei der sich bestimmte Elemente anlagern, anstatt sich gleichmäßig in der Matrix zu vermischen.

Die Lösung: Hochtemperatur-Homogenisierung

Um dies zu korrigieren, benötigt die Legierung eine langfristige "Haltezeit" bei extrem hohen Temperaturen, insbesondere um 1200 °C.

Der Mechanismus

Der Hochtemperatur-Rohröfen hält diese intensive Hitze über lange Zeiträume stabil. Diese thermische Energie treibt die Diffusion an und zwingt die entmischten Elemente, sich zu verteilen, bis das Material chemisch einheitlich ist.

Erreichung der Mikrostrukturstabilität

Rekristallisationsglühung

Nach der Homogenisierung und Verarbeitung durchläuft die Legierung eine Rekristallisationsglühung. Die primäre Referenz gibt für diese Stufe eine präzise Temperatur von 1050 °C an.

Kontrolle der Korngröße

Diese spezifische Temperatur ermöglicht es den Forschern, die Korngröße der Legierung fein abzustimmen. Die richtige Korngröße ist entscheidend für die Bestimmung der mechanischen und physikalischen Eigenschaften des Materials.

Etablierung der Einkristallstruktur

Das ultimative Ziel dieses Glühschritts ist die Herstellung einer stabilen, einkristallinen kubisch-flächenzentrierten (FCC) Struktur. Dies verwandelt die Legierung in ein konsistentes, vorhersagbares Material.

Die entscheidende Rolle der experimentellen Validität

Entfernung von Variablen

Für wissenschaftliche Genauigkeit, insbesondere bei vergleichenden Experimenten wie Oxidationsstudien, muss das Material einheitlich sein.

Beseitigung von Mehrphasen-Interferenzen

Wenn die Legierung Mehrphasenstrukturen (Mischungen verschiedener Kristallstrukturen) enthält, oxidieren diese Phasen unterschiedlich schnell. Dies erzeugt "Rauschen" in den Daten.

Sicherstellung reiner Daten

Durch die Verwendung des Ofens zur Gewährleistung einer einkristallinen FCC-Struktur beseitigen Forscher die Interferenz von Mehrphasenstrukturen. Dies stellt sicher, dass beobachtete Verhaltensweisen auf die intrinsischen Eigenschaften der Legierung zurückzuführen sind und nicht auf inkonsistente Verarbeitung.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Während hohe Hitze notwendig ist, ist Präzision nicht verhandelbar. Wie bei ähnlichen Legierungssystemen (wie TiAl) können geringfügige Temperaturabweichungen zu drastischen, unbeabsichtigten Änderungen des Phaseninhalts führen.

Risiko der Kornvergröberung

Wenn die Temperatur zu hoch ist oder die Haltezeit unkontrolliert ist, kann die Korngröße übermäßig wachsen (Vergröberung). Obwohl dies Sekundärphasen auflöst, kann es die Streckgrenze negativ beeinflussen.

Risiko unvollständiger Homogenisierung

Umgekehrt, wenn die Temperatur unter die Zieltemperatur von 1200 °C schwankt, kann die chemische Entmischung bestehen bleiben. Dies führt zur Persistenz von "harten" Phasen oder Skelettstrukturen in der Matrix, was die Plastizität der Legierung und die Gültigkeit für Tests beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Oxidationsforschung liegt: Priorisieren Sie den Glühschritt bei 1050 °C, um eine einkristalline FCC-Struktur zu gewährleisten und Mehrphasen-Interferenzen in Ihren Daten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Einheitlichkeit liegt: Priorisieren Sie das Homogenisierungsbad bei 1200 °C, um chemische Entmischungen und Gussfehler vollständig zu beseitigen.

Der Erfolg hängt davon ab, die Präzision des Ofens zu nutzen, um die Auflösung von Defekten gegen das Risiko der Mikrostrukturvergröberung abzuwägen.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Hauptziel | Mikrostrukturelles Ergebnis |

|---|---|---|---|

| Homogenisierung | 1200°C | Chemische Entmischung beseitigen | Gleichmäßige Elementverteilung; Entfernung von Gussfehlern |

| Rekristallisation | 1050°C | Kontrolle der Kornstruktur | Stabile Einkristall-FCC-Struktur; konsistente mechanische Eigenschaften |

| Oxidationsvorbereitung | Konstante Hitze | Experimentelle Variablen entfernen | Verhindert Mehrphasen-Interferenzen für eine genaue Datenanalyse |

Präzise thermische Verarbeitung für Ihre fortschrittlichen Materialien

Lassen Sie nicht zu, dass chemische Entmischungen oder inkonsistente Kornstrukturen Ihre Forschungsdaten beeinträchtigen. KINTEK bietet Hochleistungs-Hochtemperaturöfen, die für die anspruchsvollen Anforderungen der Verarbeitung von Legierungen mit mittlerer Entropie entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir:

- Hochtemperatur-Rohr- & Muffelöfen: Perfekt für präzise Glüh- und Homogenisierungsprozesse bei 1050 °C - 1200 °C.

- Anpassbare Systeme: Maßgeschneiderte Vakuum-, CVD- und Rotationssysteme, die Ihre einzigartigen Materialanforderungen erfüllen.

- Stabile thermische Umgebungen: Beseitigen Sie Mehrphasen-Interferenzen und gewährleisten Sie jedes Mal eine gleichmäßige Einkristall-FCC-Struktur.

Bereit, Ihre Materialwissenschaftsexperimente auf die nächste Stufe zu heben? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung!

Visuelle Anleitung

Referenzen

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt ein Rohröfen zur Genauigkeit der thermischen Zersetzung von Mikroplastik bei? Gewährleistung der Pyrolysepräzision

- Wie werden Horizontale Öfen in der Materialwissenschaft eingesetzt? Präzision in der Wärmebehandlung freisetzen

- Welche Rolle spielt ein horizontaler Rohröfen bei der Herstellung von Aktivkohle? Meisterung der Hochpräzisionsaktivierung

- Welche technischen Anforderungen muss eine Laborröhrofen für SOFC-Tests erfüllen? Gewährleisten Sie eine präzise Brennstoffzellenanalyse

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Welche Materialien werden für die Rohre in Fallrohröfen verwendet und warum? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen

- Wie kontrolliert ein Rohröfen die Phasenstruktur von Kupfer-Chalkogeniden? Präzises Wärmemanagement meistern

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver