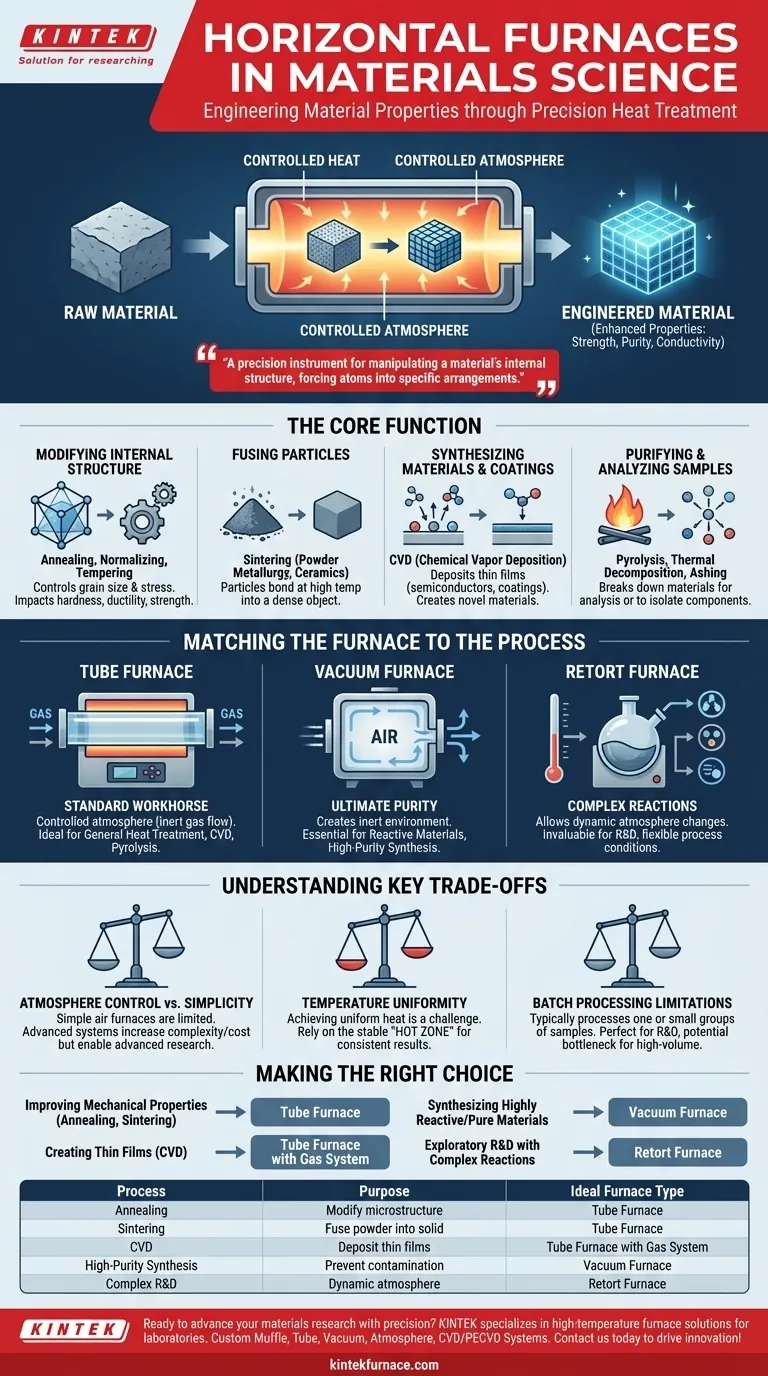

In der Materialwissenschaft sind Horizontale Öfen unverzichtbare Werkzeuge zur präzisen Steuerung der Wärmebehandlung von Materialien. Sie ermöglichen grundlegende Prozesse wie Glühen, Sintern und die Chemische Gasphasenabscheidung (CVD), die zur Synthese neuer Materialien oder zur Verfeinerung der Eigenschaften bestehender Materialien, wie deren Festigkeit, Reinheit oder elektrischer Leitfähigkeit, eingesetzt werden.

Ein Horizontaler Ofen ist mehr als ein Ofen; er ist ein Präzisionsinstrument zur Manipulation der inneren Struktur eines Materials. Der Hauptzweck besteht darin, durch kontrollierte Temperatur und oft auch eine kontrollierte Atmosphäre Atome in einer bestimmten Anordnung zu zwingen und so die exakten Materialeigenschaften zu erzielen, die für eine Anwendung erforderlich sind.

Die Kernfunktion: Entwicklung von Materialeigenschaften

Das letztendliche Ziel der Verwendung eines Horizontalen Ofens ist die gezielte Veränderung der physikalischen oder chemischen Eigenschaften eines Materials. Dies wird durch verschiedene unterschiedliche thermische Prozesse erreicht.

Modifizierung der inneren Struktur

Glühen, Normalisieren und Vergüten sind Wärmebehandlungsprozesse, die die Mikrostruktur eines Materials verändern. Durch sorgfältiges Erhitzen und Abkühlen eines Materials können Korngröße und innere Spannungen kontrolliert werden.

Dies wirkt sich direkt auf mechanische Eigenschaften wie Härte, Duktilität und Festigkeit aus.

Verschmelzen von Partikeln

Sintern ist ein Prozess, der in der Pulvermetallurgie und Keramikherstellung intensiv genutzt wird. Dabei wird verdichtetes Pulver auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt.

Bei dieser Temperatur verbinden und verschmelzen die einzelnen Partikel und bilden einen festen, dichten Gegenstand.

Synthese von Materialien und Beschichtungen

Die Chemische Gasphasenabscheidung (CVD) ist eine Technik, bei der ein Ofen verwendet wird, um einen dünnen Materialfilm auf ein Substrat aufzubringen. Gasförmige Reaktanten zersetzen sich in der heißen Zone des Ofens und bilden eine feste Schicht, die für Halbleiter und Schutzschichten entscheidend ist.

Öfen werden auch für die allgemeine Materialsynthese verwendet, um neuartige Materialien wie Nanomaterialien, Verbundwerkstoffe und fortschrittliche Keramiken aus Vorläuferchemikalien herzustellen.

Reinigung und Analyse von Proben

Prozesse wie Pyrolyse und thermische Zersetzung nutzen Wärme, um Materialien abzubauen, oft in einer sauerstofffreien Umgebung. Dies wird verwendet, um die Zusammensetzung eines Materials zu analysieren oder einfachere chemische Komponenten herzustellen.

Ähnlich beinhaltet das Veraschen das Verbrennen organischer Materie, um die anorganischen, nicht brennbaren Bestandteile einer Probe zur Analyse zu isolieren.

Den Ofen an den Prozess anpassen

Obwohl "Horizontaler Ofen" eine breite Kategorie ist, werden spezialisierte Typen für spezifische wissenschaftliche Ziele eingesetzt. Der Hauptunterschied besteht darin, wie sie die Atmosphäre um die Probe herum steuern.

Das Standard-Arbeitstier: Der Rohrofen

Der gebräuchlichste Typ ist der Rohrofen, der ein Keramik- oder Quarzrohr durch die beheizte Kammer führt. Dieses Design ist ideal für die Erzeugung einer kontrollierten Atmosphäre.

Durch das Einleiten spezifischer Gase (wie Argon oder Stickstoff) durch das Rohr können unerwünschte chemische Reaktionen, wie Oxidation, verhindert werden. Dies macht ihn perfekt für allgemeine Wärmebehandlung, CVD und Pyrolyse.

Für höchste Reinheit: Der Vakuumofen

Ein Vakuum-Rohrofen ist eine spezialisierte Variante, die verwendet wird, wenn selbst Spuren von atmosphärischem Gas das Material beeinträchtigen würden. Durch das Abpumpen der gesamten Luft wird eine inerte Umgebung geschaffen.

Dies ist unerlässlich für die Behandlung hochreaktiver Materialien oder die Synthese von Materialien, bei denen Reinheit von größter Bedeutung ist, wie z.B. Hochtemperatur-Supraleiter und bestimmte Nanomaterialien.

Für komplexe Reaktionen: Der Retortenofen

Ein Retortenofen bietet eine einzigartige Flexibilität, indem er es ermöglicht, die Atmosphäre während eines einzelnen Prozesszyklus zu ändern.

Diese Fähigkeit ist von unschätzbarem Wert für komplexe Forschungs- und Entwicklungsarbeiten, da sie es Wissenschaftlern ermöglicht, chemische Reaktionen unter dynamisch wechselnden Bedingungen zu untersuchen, ohne die Probe zu stören.

Die wichtigsten Kompromisse verstehen

Die Auswahl und Verwendung eines Horizontalen Ofens erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Das Verständnis dieser Einschränkungen ist entscheidend für das Erzielen zuverlässiger und wiederholbarer Ergebnisse.

Atmosphärenkontrolle vs. Einfachheit

Ein einfacher Luftatmosphärenofen ist leicht zu bedienen, begrenzt jedoch stark die Arten von Materialien, die Sie verarbeiten können. Das Hinzufügen von Gas- oder Vakuumsystemen zur Atmosphärenkontrolle erhöht die Komplexität und die Kosten, ist aber für die meisten fortgeschrittenen Materialforschungen unerlässlich.

Temperaturgleichmäßigkeit

Eine perfekt gleichmäßige Temperatur über die gesamte Probe zu erreichen, ist eine erhebliche Herausforderung. Die meisten Öfen haben eine spezifizierte "Heißzone", die zentrale Region mit der stabilsten und gleichmäßigsten Temperatur. Die Platzierung Ihrer Probe außerhalb dieser Zone führt zu inkonsistenten Ergebnissen.

Einschränkungen der Chargenverarbeitung

Die meisten Labormaßstab-Horizontalöfen sind für die Chargenverarbeitung ausgelegt, d.h. es wird jeweils eine Probe oder eine kleine Gruppe von Proben verarbeitet. Obwohl perfekt für Forschung und Entwicklung, kann dies ein Engpass für Prozesse sein, die eine hochvolumige Fertigung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Forschungs- oder Produktionsziel bestimmt die Art des thermischen Prozesses und des Ofens, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung mechanischer Eigenschaften liegt: Sie werden sich auf Glüh- und Sinterprozesse verlassen, bei denen präzise Temperaturkontrolle wichtiger ist als die Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Dünnschichten oder Beschichtungen liegt: Sie benötigen einen Rohrofen, der mit einem Gaszuführungssystem ausgestattet ist, um die Chemische Gasphasenabscheidung (CVD) durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreaktiver oder reiner Materialien liegt: Ein Vakuumofen ist unerlässlich, um Oxidation und Kontamination während der Hochtemperaturbehandlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf explorativer Forschung und Entwicklung mit komplexen Reaktionen liegt: Ein vielseitiger Retortenofen oder ein Mehrzonen-Rohrofen bietet die größte Prozessflexibilität.

Letztendlich ist die Beherrschung der thermischen Prozesse grundlegend, um die Grenzen dessen zu erweitern, was Materialien leisten können.

Zusammenfassungstabelle:

| Prozess | Zweck | Idealer Ofentyp |

|---|---|---|

| Glühen | Modifizierung der Mikrostruktur für verbesserte mechanische Eigenschaften | Rohrofen |

| Sintern | Verschmelzen von Pulverpartikeln zu festen Objekten | Rohrofen |

| Chemische Gasphasenabscheidung (CVD) | Abscheiden von Dünnschichten oder Beschichtungen | Rohrofen mit Gassystem |

| Hochreine Synthese | Kontamination reaktiver Materialien verhindern | Vakuumofen |

| Komplexe Forschung & Entwicklung | Atmosphäre während des Prozesses dynamisch ändern | Retortenofen |

Bereit, Ihre Materialforschung mit Präzision voranzutreiben? Bei KINTEK sind wir spezialisiert auf Hochtemperaturofenlösungen, die auf Laboratorien zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, egal ob Sie an Glühen, Sintern, CVD oder hochreiner Synthese arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialeigenschaften verbessern und Innovationen in Ihrem Labor vorantreiben können!

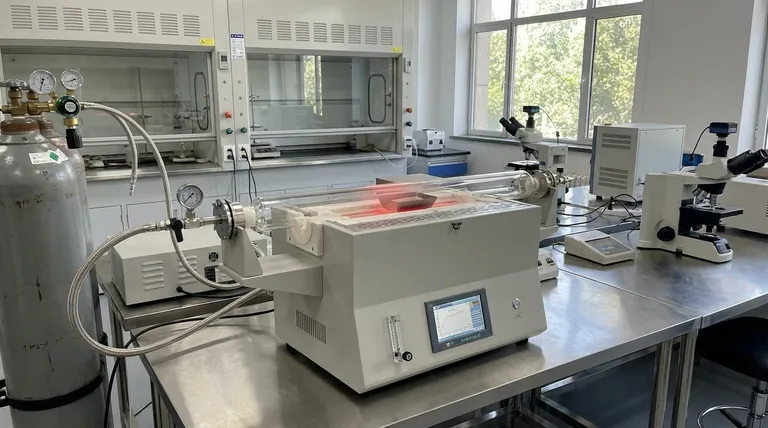

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten