Der Hochtemperatur-Rohröfen fungiert als primärer Reaktor für die kritischen Karbonisierungs- und Reduktionsphasen, die für die Synthese von NiSA-O/Mo2C-Katalysatoren erforderlich sind. Er nutzt programmierte Temperaturrampen und präzise Atmosphärenwechsel, um die In-situ-Umwandlung von Vorläufern in Molybdän-basierte Carbide mit einzigartigen doppelwandigen Hohlstrukturen zu ermöglichen.

Der Rohröfen bietet die wesentliche Kombination aus thermischer Energie und Umgebungsstabilität, die zur Regulierung der Phasen- und Porenstruktur des Materials erforderlich ist und Rohvorläufer in eine hochaktive katalytische Architektur umwandelt.

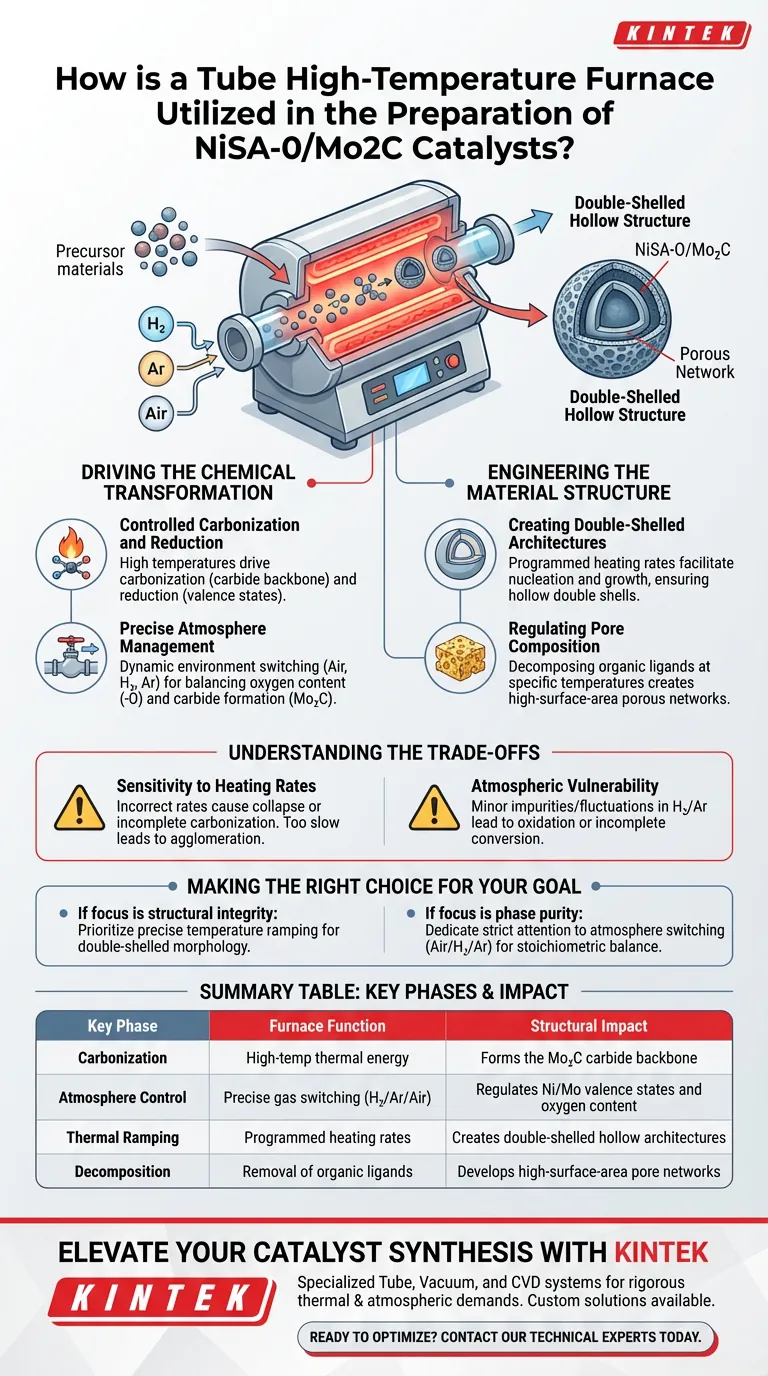

Steuerung der chemischen Transformation

Kontrollierte Karbonisierung und Reduktion

Die zentrale Rolle des Ofens besteht darin, die chemische Umwandlung von Vorläufermaterialien voranzutreiben. Durch die Einwirkung hoher Temperaturen initiiert der Ofen den Karbonisierungsprozess, der das Carbidge-Rückgrat des Katalysators bildet. Gleichzeitig werden Reduktionsaufgaben durchgeführt, um die richtigen Valenzzustände der Metallkomponenten sicherzustellen.

Präzises Atmosphärenmanagement

Die Synthese von NiSA-O/Mo2C erfordert eine dynamische Umgebung. Der Rohröfen ermöglicht es den Bedienern, nahtlos zwischen verschiedenen Gasatmosphären wie Luft, Wasserstoff und Argon zu wechseln. Diese Kontrolle ist entscheidend für die Bestimmung der chemischen Natur des Katalysators, insbesondere für die Ausbalancierung des Sauerstoffgehalts (die "-O"-Komponente) und der Carbidge-Bildung (Mo2C).

Entwicklung der Materialstruktur

Erzeugung doppelwandiger Architekturen

Die primäre Referenz hebt hervor, dass dieser spezielle Katalysator eine "doppelwandige Hohlstruktur" aufweist. Der Rohröfen ermöglicht diese Morphologie durch sorgfältig programmierte Heizraten. Die thermische Behandlung bestimmt, wie das Material keimt und wächst, verhindert den Kollaps und stellt die Bildung dieser komplexen Schalen sicher.

Regulierung der Porenzusammensetzung

Über die Makroform hinaus bestimmt der Ofen die innere Porosität des Materials. Durch die Zersetzung organischer Liganden innerhalb der Vorläufer bei bestimmten Temperaturen erzeugt der Ofen ein poröses Netzwerk. Diese hohe Oberfläche ist entscheidend, um die aktiven Zentren des Katalysators für Reaktanten bei seiner endgültigen Anwendung freizulegen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Heizraten

Obwohl der Ofen eine programmierte Rampe ermöglicht, können falsche Heizraten nachteilig sein. Schnelles Aufheizen kann zu strukturellem Kollaps oder unvollständiger Karbonisierung führen und die gewünschte doppelwandige Morphologie zerstören. Umgekehrt kann ein zu langsames Aufheizen zu einer übermäßigen Partikelagglomeration führen, was die katalytische Oberfläche verringert.

Atmosphärische Anfälligkeit

Die Qualität der endgültigen Mo2C-Phase hängt streng von der Reinheit und dem Fluss der Reduktionsgase ab. Selbst geringfügige Schwankungen in der Wasserstoff- oder Argonatmosphäre während der Reduktionsphase können zu unerwünschter Oxidation oder unvollständiger Umwandlung führen, wodurch der Katalysator weniger wirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Zur Optimierung der Herstellung von NiSA-O/Mo2C-Katalysatoren mit einem Rohröfen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Präzision Ihres Temperaturrampenprogramms, um die doppelwandige Hohlmorphologie zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Achten Sie streng auf die Atmosphärenwechselprotokolle (Luft/H2/Ar), um das richtige stöchiometrische Gleichgewicht der Carbidge- und Oxidkomponenten sicherzustellen.

Der Erfolg bei der Synthese dieses Katalysators beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Orchestrierung thermischer und atmosphärischer Zyklen.

Zusammenfassungstabelle:

| Schlüsselphase | Ofenfunktion | Strukturelle Auswirkung |

|---|---|---|

| Karbonisierung | Hochtemperatur-Thermische Energie | Bildet das Mo2C Carbidge-Rückgrat |

| Atmosphärenkontrolle | Präziser Gaswechsel (H2/Ar/Luft) | Reguliert Ni/Mo Valenzzustände und Sauerstoffgehalt |

| Thermische Rampe | Programmierte Heizraten | Erzeugt doppelwandige Hohlarchitekturen |

| Zersetzung | Entfernung organischer Liganden | Entwickelt Porennetzwerke mit hoher Oberfläche |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist der Unterschied zwischen einer kollabierten Struktur und einem Hochleistungs-NiSA-O/Mo2C-Katalysator. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen thermischen und atmosphärischen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Unsere Labor-Hochtemperaturöfen bieten die fortschrittlichen Temperaturrampen- und Gasmanagementsysteme, die für die Entwicklung komplexer doppelwandiger Architekturen unerlässlich sind. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung benötigen, die auf Ihre spezifischen Forschungsanforderungen zugeschnitten ist, KINTEK liefert die Zuverlässigkeit, die Ihr Labor verdient.

Bereit, Ihre katalytische Architektur zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten und lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre Anwendung zu bauen.

Visuelle Anleitung

Referenzen

- Mengyun Hou, Chen Chen. Microenvironment reconstitution of highly active Ni single atoms on oxygen-incorporated Mo2C for water splitting. DOI: 10.1038/s41467-024-45533-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt ein Vakuumrohr-Ofen zum Anlassen von FePC-Amorphen Legierungen bei? Präzise Mikrostrukturkontrolle

- Wie wird ein Impulszündgerät für Kohlenstaubexplosionen verwendet? MAIT-Tests meistern mit Godbert-Greenwald-Öfen

- Welche kritischen Bedingungen bietet eine hochpräzise Rohröfen? Optimierung der Katalysatorreduktion & Partikelkontrolle

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Se@void@BLNC-Herstellung? Master Dual Synthesis

- Was sind die Sicherheits- und Gebrauchseigenschaften von Rohröfen?Unverzichtbar für Hochtemperaturpräzision

- Welche technischen Anforderungen muss eine Laborröhrofen für SOFC-Tests erfüllen? Gewährleisten Sie eine präzise Brennstoffzellenanalyse

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Welche Faktoren sind beim Kauf eines Aluminiumoxid-Rohrofens zu berücksichtigen? Wichtige Tipps für Hochtemperatur-Präzision