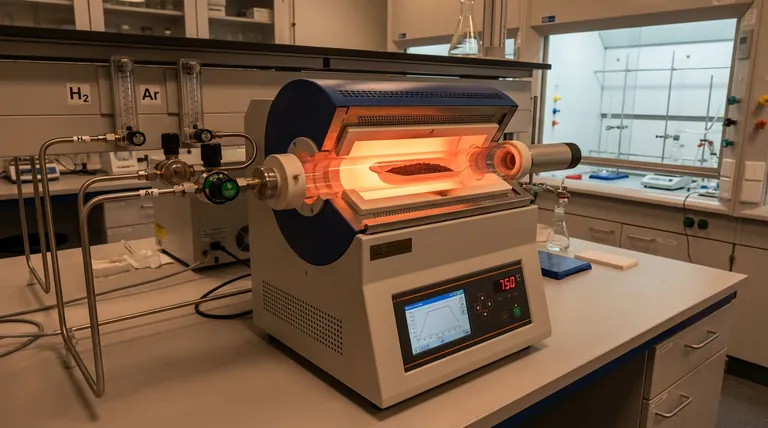

Ein hochpräziser Rohröfen dient als definitive Kontrollumgebung für die Katalysatoraktivierung. Während der Reduktionsphase von Methandekompositionskatalysatoren, insbesondere von Nickel-Kupfer-Systemen, bietet er eine streng kontrollierte thermochemische Umgebung. Durch die Synchronisierung einer stabilen reduzierenden Atmosphäre (typischerweise Wasserstoff/Argon) mit genauen Heizraten stellt der Ofen die vollständige Umwandlung von Oxidvorläufern in einen metallischen Zustand sicher.

Kernbotschaft Der definitive Wert eines Rohröfens liegt in seiner Fähigkeit, Atmosphärenstabilität mit thermischer Präzision zu synchronisieren. Diese duale Kontrolle ist erforderlich, um Oxidvorläufer zu gleichmäßigen metallischen Legierungen zu reduzieren und gleichzeitig die Partikelgröße und den Legierungsgrad streng zu regulieren.

Die Rolle der Atmosphärenkontrolle

Schaffung einer stabilen reduzierenden Umgebung

Um die Reduktionsphase zu erleichtern, muss der Ofen eine stabile reduzierende Atmosphäre aufrechterhalten. Dies beinhaltet üblicherweise eine präzise Mischung aus Wasserstoff und Argon.

Sicherstellung der vollständigen Umwandlung von Vorläufern

Das Hauptziel dieser Atmosphäre ist es, sicherzustellen, dass die Nickel-Kupfer-Oxidvorläufer vollständig zu einem metallischen Zustand reduziert werden. Ohne diese streng kontrollierte Gasumgebung bleibt die chemische Umwandlung unvollständig oder ineffizient.

Förderung der gleichmäßigen Legierungsbildung

Eine konsistente Atmosphäre ist entscheidend für die Mikrostruktur des Katalysators. Sie fördert die Bildung von gleichmäßigen NiCu-Legierungspartikeln, die für die endgültige Leistung des Katalysators bei der Methandekomposition unerlässlich sind.

Die Kritikalität der thermischen Präzision

Regulierung der Heizrate

Der Ofen erhitzt das Material nicht einfach; er kontrolliert genau die Heizrate. Diese dynamische Kontrolle ermöglicht es dem Material, sich strukturell ohne thermischen Schock oder ungleichmäßige Reaktionskinetik zu entwickeln.

Kontrolle der anfänglichen Metallpartikelgröße

Die präzise Temperaturkontrolle ist der bestimmende Faktor für die physikalische Geometrie des Katalysators. Sie reguliert direkt die anfängliche Metallpartikelgröße und verhindert die Agglomeration, die unter unregulierten thermischen Bedingungen auftreten kann.

Bestimmung des Legierungsgrads

Über die Partikelgröße hinaus bestimmt die thermische Präzision die chemische Mischung der Metalle. Eine strenge Temperaturregelung ist unerlässlich, um den richtigen Legierungsgrad zwischen Nickel- und Kupferkomponenten zu erzielen.

Verständnis der Kompromisse

Das Risiko thermischer Schwankungen

Wenn der Ofen keine konstante Temperaturpräzision aufrechterhalten kann, leidet der Katalysator unter Sintern. Dies führt zu vergrößerten Partikelgrößen und einem Verlust an aktiver Oberfläche, was die Leistung erheblich beeinträchtigt.

Atmosphäreninkonsistenzen

Ein Ofen mit schlechter Abdichtung oder Flusskontrolle kann das erforderliche strenge H2/Ar-Verhältnis nicht aufrechterhalten. Diese Inkonsistenz führt zu einer unvollständigen Reduktion, wobei Restoxide zurückbleiben, die nicht an der Methandekompositionsreaktion teilnehmen.

Die richtige Wahl für Ihre Synthese treffen

Um die Effizienz Ihrer Methandekompositionskatalysatoren zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen strukturellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Heizratenregelung, um die Keimbildung und das Wachstum von Metallpartikeln zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Legierungszusammensetzung liegt: Stellen Sie sicher, dass Ihr System über ein hochintegres Abdichtungssystem verfügt, um die genauen Wasserstoff/Argon-Partialdrücke aufrechtzuerhalten, die für eine vollständige Reduktion erforderlich sind.

Der Erfolg bei der Katalysatorsynthese hängt nicht nur von der Chemie ab, sondern von der absolut rigorosen Kontrolle der thermischen und atmosphärischen Umgebung.

Zusammenfassungstabelle:

| Kritische Bedingung | Auswirkung auf die Katalysatorsynthese | Hauptvorteil |

|---|---|---|

| Atmosphärenstabilität | Gewährleistet vollständige Reduktion von NiCu-Oxidvorläufern | Hochreiner metallischer Zustand |

| Thermische Präzision | Reguliert Keimbildung und Heizraten | Kontrollierte anfängliche Partikelgröße |

| Legierungsregulierung | Ermöglicht gleichmäßige NiCu-chemische Mischung | Optimierte katalytische Leistung |

| Systemintegrität | Verhindert Sintern und atmosphärische Lecks | Maximale aktive Oberfläche |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Maximieren Sie die Effizienz Ihrer Methandekompositionskatalysatoren mit unseren rigorosen thermischen Lösungen. Gestützt auf F&E und Fertigung durch Experten, bietet KINTEK eine umfassende Palette von anpassbaren Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für hochrangige Laborforschung maßgeschneidert sind. Ob Sie absolute atmosphärische Integrität für die NiCu-Legierung oder präzise Heizratenregelung zur Verhinderung von Sintern benötigen, unsere Hochtemperaturöfen bieten die definitive Kontrollumgebung, die Ihre Materialien erfordern.

Bereit, überlegene Partikelgleichmäßigkeit und Legierungszusammensetzung zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen.

Referenzen

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Für welche Anwendungen ist ein geteilter Rohrofen (Einzonen) geeignet? Ideal für gleichmäßige Heizung und einfachen Zugang

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von Ti3AlC2? Reine MAX-Phasen-Vorläuferpulver herstellen

- Wie trägt ein Labor-Hochtemperatur-Röhrenwiderstandsofen zur Alterungsbehandlung von Ni-W-Co-Ta-Legierungen bei?

- Welche Rolle spielt eine Röhren-Glühofen bei der Passivierung von CdSeTe? Optimierung der Dünnschicht-Trägerlebensdauer

- Warum ist eine kontrollierte Stickstoffatmosphäre während des Ausglühens von Antimon-dotierten dünnen Schichten in einem Röhrenofen notwendig?

- Warum wird ein Hochtemperatur-Röhrenofen für die Reparatur durch Ausglühen nach dem Trockenätzen benötigt? Wiederherstellung des Kristallgitters