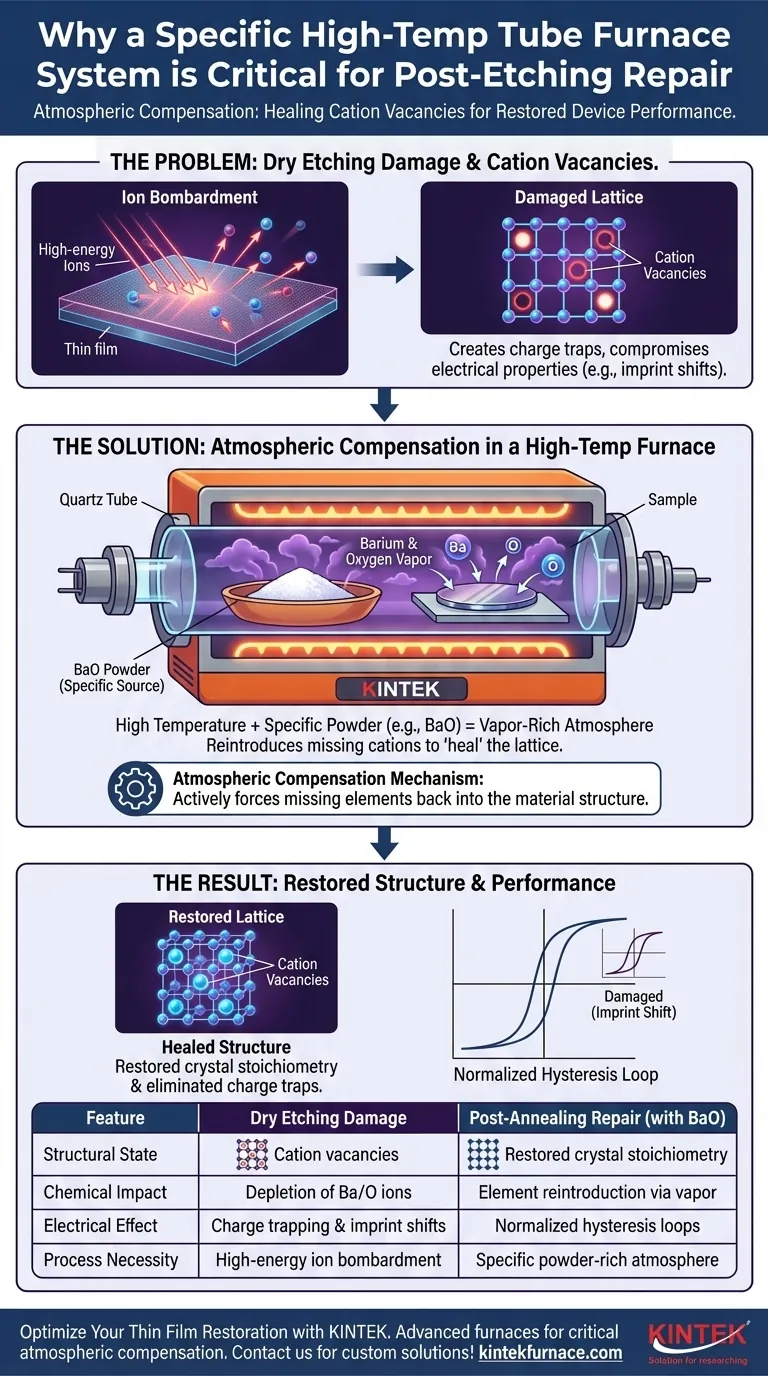

Der Reparaturprozess erfordert eine spezifische chemische Atmosphäre, nicht nur Hitze. Hochleistungs-Trockenätzverfahren schädigen Dünnschichten, indem sie Atome physisch aus dem Kristallgitter schlagen und so „Kationenleerstellen“ erzeugen. Ein Hochtemperatur-Röhrenofen, der spezifische Pulver (wie Bariumoxid) enthält, ist unerlässlich, um eine dampfreiche Umgebung zu schaffen, die diese fehlenden Elemente aktiv in das Material zurückdrängt, um seine Struktur wiederherzustellen.

Der Kernmechanismus: Atmosphärische Kompensation

Standard-Glühen kann chemische Verarmung durch Ionenbeschuss nicht beheben. Durch die Verwendung von Bariumoxidpulver zur Erzeugung einer barium- und sauerstoffreichen Atmosphäre nutzt dieser Prozess die atmosphärische Kompensation, um fehlende Kationen wieder in das Gitter einzuführen und dadurch Ladungsfallen zu beseitigen und die elektrische Leistung wiederherzustellen.

Das Grundproblem: Ätzbedingte Schäden

Die Auswirkungen des Ionenbeschusses

Trockenätzverfahren, insbesondere Ionenstrahlfräsen, beruhen auf dem Beschuss mit hoher Energie, um Material abzutragen. Obwohl dies für die Formgebung wirksam ist, schädigt dieser physikalische Aufprall die verbleibende Kristallstruktur.

Bildung von Kationenleerstellen

Die Kollisionsenergie reicht oft aus, um wesentliche Atome von der Oberfläche und aus dem Untergrund des Films zu entfernen. Dies hinterlässt Kationenleerstellen – Lücken im atomaren Gitter, wo sich positive Ionen befinden sollten.

Verschlechterung der elektrischen Eigenschaften

Diese Leerstellen wirken als Defekte, die die Leistung des Materials erheblich beeinträchtigen. Insbesondere erzeugen sie Ladungsfangzustände, die die Elektronenbewegung und Polarisation stören.

Bei ferroelektrischen Materialien verursachen diese gefangenen Ladungen „Imprint-Verschiebungen“ in Hystereseschleifen, was das Material im Wesentlichen vorspannt und verhindert, dass es sauber seinen Zustand wechselt.

Die Lösung: Hochtemperatur-Atmosphärische Reparatur

Schaffung der Kompensationsumgebung

Um diese spezifische Art von Schaden zu reparieren, reicht einfache thermische Energie nicht aus. Sie müssen die chemische Stöchiometrie (Gleichgewicht) des Films wiederherstellen.

Dies wird erreicht, indem ein Keramikboot mit Bariumoxid (BaO)-Pulver gefüllt und neben der Probe in einen Hochtemperatur-Röhrenofen gestellt wird.

Wiedereinführung fehlender Atome

Bei hohen Temperaturen sublimiert das BaO-Pulver oder erzeugt einen Dampfdruck, der die Röhrenumgebung mit Barium und Sauerstoff füllt.

Dies schafft eine Atmosphäre, die reich an genau den Elementen ist, die beim Ätzen verloren gegangen sind. Angetrieben durch die hohe Temperatur diffundieren diese Atome zurück in den Film, füllen die Leerstellen und „heilen“ das Kristallgitter.

Wiederherstellung der Gerätezuverlässigkeit

Sobald das Gitter repariert ist, sind die Ladungsfangzustände erheblich reduziert oder beseitigt. Folglich verschwinden die Imprint-Verschiebungen, und die Hystereseschleife des Materials kehrt zu seinem erwarteten, symmetrischen Verhalten zurück.

Verständnis der Kompromisse

Die Notwendigkeit spezifischer Pulver

Sie können die spezifische Pulverquelle nicht durch Inertgas- oder Vakuumglühen ersetzen. Ohne die BaO-Quelle fehlt der Atmosphäre das notwendige Kation, um die Leerstellen zu füllen, und der Ätzschaden bleibt dauerhaft bestehen.

Überlegungen zum thermischen Budget

Dieser Prozess erfordert hohe Temperaturen, um das Pulver effektiv zu verdampfen und die Diffusion zu fördern. Dies stellt ein strenges thermisches Budget dar, was bedeutet, dass das darunter liegende Substrat und andere Bauteilschichten dieser Hitze standhalten müssen, ohne sich zu verschlechtern.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Nachätzungsrückgewinnung sicherzustellen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Reparaturanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Imprint-Verschiebungen liegt: Sie müssen die BaO-Pulverquelle einschließen, um die chemische Stöchiometrie des Gitters zu korrigieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Ladungsfallen liegt: Stellen Sie sicher, dass die Ofentemperatur hoch genug ist, um den atmosphärischen Kompensationsmechanismus vollständig zu aktivieren.

Durch die Anpassung der Glühatmosphäre an den chemischen Verlust durch Ätzen wandeln Sie einen beschädigten Film zurück in ein Hochleistungsgerät.

Zusammenfassungstabelle:

| Merkmal | Trockenätzschaden | Nach dem Glühen Reparatur (mit BaO) |

|---|---|---|

| Struktureller Zustand | Kationenleerstellen & Gitterbeschädigung | Wiederhergestellte Gitterstöchiometrie |

| Chemische Auswirkung | Verarmung an Barium/Sauerstoff-Ionen | Wiedereinführung von Elementen über Dampf |

| Elektrische Auswirkung | Ladungsfang & Imprint-Verschiebungen | Normalisierte Hystereseschleifen |

| Prozessnotwendigkeit | Hochenergetischer Ionenbeschuss | Spezifische Pulver-reiche Atmosphäre |

Optimieren Sie Ihre Dünnschichtwiederherstellung mit KINTEK

Lassen Sie nicht zu, dass Trockenätzschäden die Leistung Ihres Materials beeinträchtigen. KINTEK bietet die fortschrittlichen Hochtemperatur-Röhrenöfen und Präzisionsheizlösungen, die für kritische atmosphärische Kompensationsprozesse erforderlich sind.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihr einzigartiges thermisches Budget und Ihre chemischen Reparaturanforderungen angepasst werden können. Ob Sie Kationenleerstellen oder komplexe Gitterheilung behandeln, unsere Systeme gewährleisten die gleichmäßige Atmosphäre, die für die Gerätezuverlässigkeit erforderlich ist.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yizhe Jiang, Lane W. Martin. Effect of fabrication processes on BaTiO3 capacitor properties. DOI: 10.1063/5.0203014

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor

- Welchen Herausforderungen sieht sich der Markt für 70-mm-Rohröfen gegenüber? Technische, Qualitäts- und Sicherheitsanforderungen meistern

- Welche Rolle spielt eine Röhrenofen bei der physikalischen Synthese von Metallnanopartikeln? Beherrschen Sie Phasentransformationen

- Wie trägt die Atmosphärenkontrolle in einem Rohröfen zur Synthese von Kupfer(I)-oxid (Cu2O)-Katalysatoren bei?

- Wie beeinflusst das Temperaturkontrollprogramm eines Röhrenofens die Bildung von NiSSe-Nanokristallen? Optimieren Sie Ihre Synthese

- Wie erleichtert ein Hochtemperatur-Rohröfen die Bildung von Fe-Nx-C-Elektrokatalysatoren? Experteneinsichten zur Synthese

- Wie funktionieren die Heizelemente in einem Rohrofen? Entdecken Sie wichtige Erkenntnisse für präzises Erhitzen

- Was ist die Hauptfunktion eines Röhrenwiderstandsofens bei der Synthese von g-C3N4? Präzise thermische Kondensation erreichen