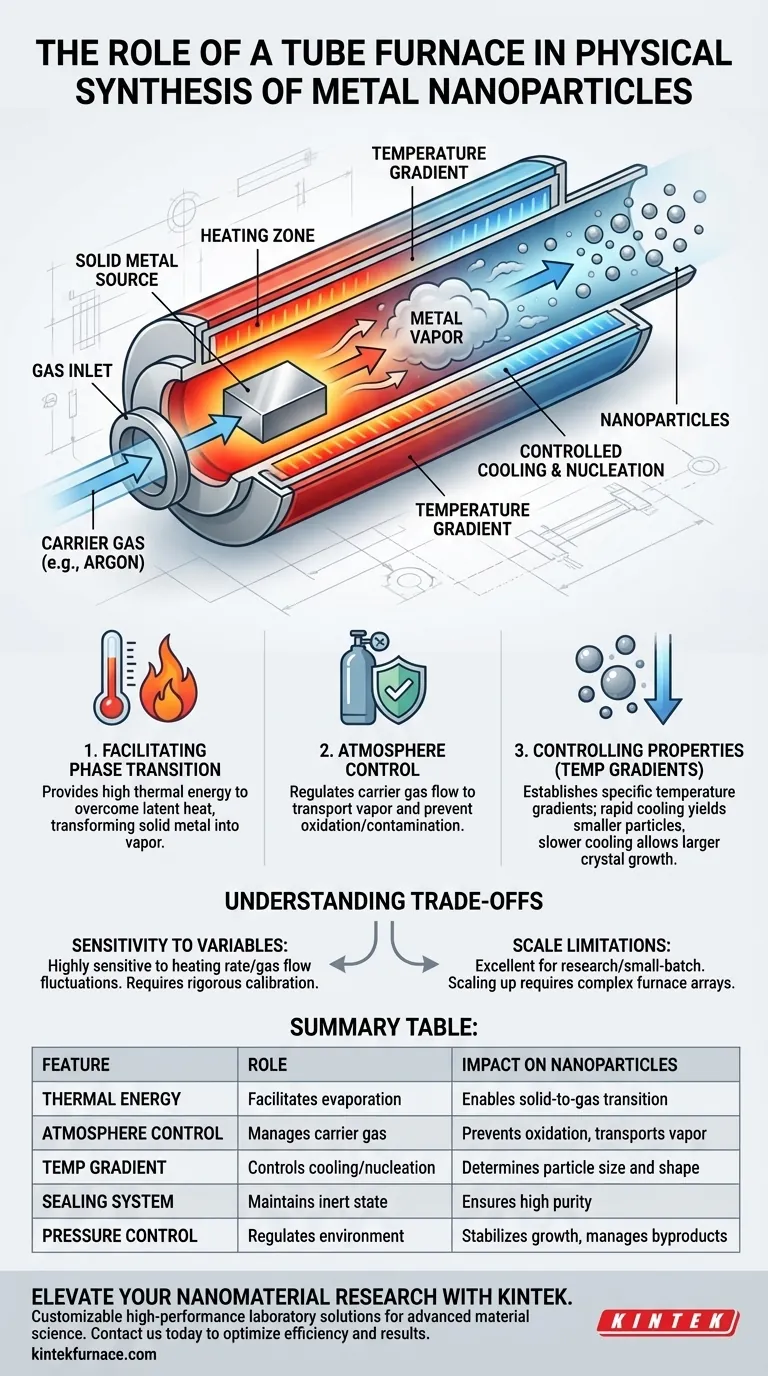

Im Bereich der physikalischen Nanopartikelsynthese, insbesondere bei der Methode der physikalischen Dampfkondensation, fungiert der Röhrenofen als zentraler thermischer Reaktor, der die Phasentransformation antreibt. Seine Hauptfunktion besteht darin, eine kontrollierte Hochtemperaturumgebung zu schaffen, die das feste Ausgangsmetall zwingt, in einer geregelten Trägergasatmosphäre zu verdampfen.

Der Röhrenofen ermöglicht den Übergang von Massenmetall zu Nanopartikeln, indem er präzise thermische Zonen für Verdampfung und Kondensation schafft. Seine Fähigkeit, spezifische Temperaturgradienten aufrechtzuerhalten, bestimmt direkt die Größe, Form und Ausbeute des Endnanomaterials.

Der Mechanismus der physikalischen Synthese

Erleichterung des Phasenübergangs

Die grundlegende Rolle des Röhrenofens besteht darin, genügend thermische Energie bereitzustellen, um die latente Verdampfungswärme des Ausgangsmaterials zu überwinden. Durch die Regelung der Heizelemente wandelt der Ofen das feste Metall im Zentrum der Heizzone in Dampf um.

Atmosphärenkontrolle

Die physikalische Synthese ist stark auf eine saubere, kontrollierte Umgebung angewiesen, um unerwünschte Oxidation oder Kontamination zu verhindern. Das Röhrenofensystem umfasst ein Gasbehandlungsteilsystem, das ein Trägergas (oft inert, wie Argon) einleitet. Dieses Gas dient als Transportmedium und trägt den Metalldampf vom Ausgangsmaterial weg.

Kontrolle der Partikeleigenschaften

Regulierung von Temperaturgradienten

Die Herstellung von Nanopartikeln ist nicht nur ein Erhitzen, sondern ein kontrolliertes Abkühlen. Der Röhrenofen ermöglicht es Forschern, spezifische Temperaturgradienten entlang der Rohrlänge zu erzeugen. Wenn sich der Metalldampf von der heißen Zone in kühlere Bereiche bewegt, verliert er Energie und durchläuft eine Keimbildung.

Bestimmung von Größe und Form

Die Geschwindigkeit, mit der der Dampf abkühlt, bestimmt das Kristallwachstum. Durch Manipulation des internen Aufbaus des Ofens und der Steilheit des Temperaturgradienten können Forscher die Keimbildungsrate fein abstimmen. Schnelles Abkühlen ergibt typischerweise kleinere Partikel, während langsames Abkühlen ein größeres Kristallwachstum ermöglicht.

Regulierung des Innendrucks

In bestimmten Konfigurationen, wie z. B. vertikalen Anordnungen, hilft die Positionierung des Röhrenofens bei der Druckregelung. Durch das Ausdehnen eines Teils des Rohrs außerhalb der Heizzone schafft das System einen natürlichen Kühlbereich, in dem Nebenprodukte kondensieren können. Dies verhindert Überdruck und gewährleistet eine stabile Reaktionsumgebung für den Metalldampf.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Prozessvariablen

Obwohl Röhrenöfen Präzision bieten, sind sie sehr empfindlich gegenüber geringfügigen Schwankungen. Eine leichte Abweichung der Aufheizrate oder des Gasflusses kann die Partikelgrößenverteilung erheblich verändern. Um eine hohe Gleichmäßigkeit zu erreichen, ist eine rigorose Kalibrierung des Temperaturprofils erforderlich.

Skalierungsbeschränkungen

Röhrenöfen eignen sich aufgrund ihrer präzisen Steuerung hervorragend für die Forschung und die Kleinserienproduktion. Die physikalische Dampfkondensationsmethode in einem Röhrenofen stößt jedoch oft auf Ausbeutebeschränkungen. Die Hochskalierung erfordert typischerweise größere, komplexere Ofenanordnungen, anstatt einfach die Größe eines einzelnen Rohrs zu erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Um einen Röhrenofen effektiv für die physikalische Synthese zu nutzen, müssen Sie die Fähigkeiten des Ofens an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf präziser Partikelgrößenbestimmung liegt: Priorisieren Sie einen Ofen mit Mehrzonen-Heizungssteuerung, um sehr spezifische Temperaturgradienten für eine gleichmäßige Keimbildung zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Stellen Sie sicher, dass der Ofen über ein hochintegres Dichtungssystem und robuste Gasflussregelungen verfügt, um eine makellose Inertatmosphäre aufrechtzuerhalten.

Der Erfolg bei der physikalischen Synthese von Nanopartikeln beruht weniger auf der maximalen Temperatur als vielmehr auf Ihrer Fähigkeit, das thermische Profil über die gesamte Rohrlänge zu kontrollieren.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der physikalischen Synthese | Auswirkungen auf Nanopartikel |

|---|---|---|

| Thermische Energie | Ermöglicht die Verdampfung von Massenmetall | Ermöglicht den Übergang von fest zu gasförmig |

| Atmosphärenkontrolle | Verwaltet den Trägergasfluss (z. B. Argon) | Verhindert Oxidation und transportiert Dampf |

| Temperaturgradient | Kontrolliert Kühl- und Keimbildungsraten | Bestimmt Partikelgröße und -form |

| Dichtungssystem | Aufrechterhaltung eines hochintegren Vakuum-/Inertzustands | Gewährleistet hohe Reinheit und verhindert Kontamination |

| Druckkontrolle | Reguliert die interne Reaktionsumgebung | Stabilisiert das Partikelwachstum und verwaltet Nebenprodukte |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzise Nanopartikelsynthese erfordert makellose thermische Profile und absolute atmosphärische Reinheit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborlösungen, die auf fortgeschrittene Materialwissenschaften zugeschnitten sind. Mit Unterstützung von F&E und Fertigung bietet KINTEK Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Syntheseanforderungen anpassbar sind.

Ob Sie Keimbildungsraten optimieren oder die Produktion hochskalieren, unsere Öfen liefern die Gleichmäßigkeit und Stabilität, die Ihre Forschung verdient. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fachmännisch konstruierten Hochtemperaturöfen die Effizienz und Ergebnisse Ihres Labors optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie verjüngt man Vakuumröhren? Ein letzter Ausweg zur Rettung seltener Komponenten

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Ist es möglich, Proben während des Aufheizens in einem Aluminiumoxid-Rohrofen zu beobachten? Entdecken Sie In-Situ-Überwachungslösungen

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Rohrofens für die thermische Behandlung? Optimierung von hDMHA-Elektroden

- Was sind die Vorteile einer Vakuumröhre? Erschließen Sie überragende Leistung in Audio & Wärmebehandlung

- Welche Rolle spielt ein Hochtemperatur-Quarzrohr-Ofen bei der CMSM-Produktion? Beherrschen Sie die Präzision der Carbonisierung

- Wie wird ein Laborrohr施ofen in der Materialwissenschaftlichen Forschung eingesetzt? Präzision bei der Materialsynthese und Wärmebehandlung erschließen

- Was sind die Vor- und Nachteile von vertikalen Rohröfen? Präzision vs. Kapazität für Ihr Labor