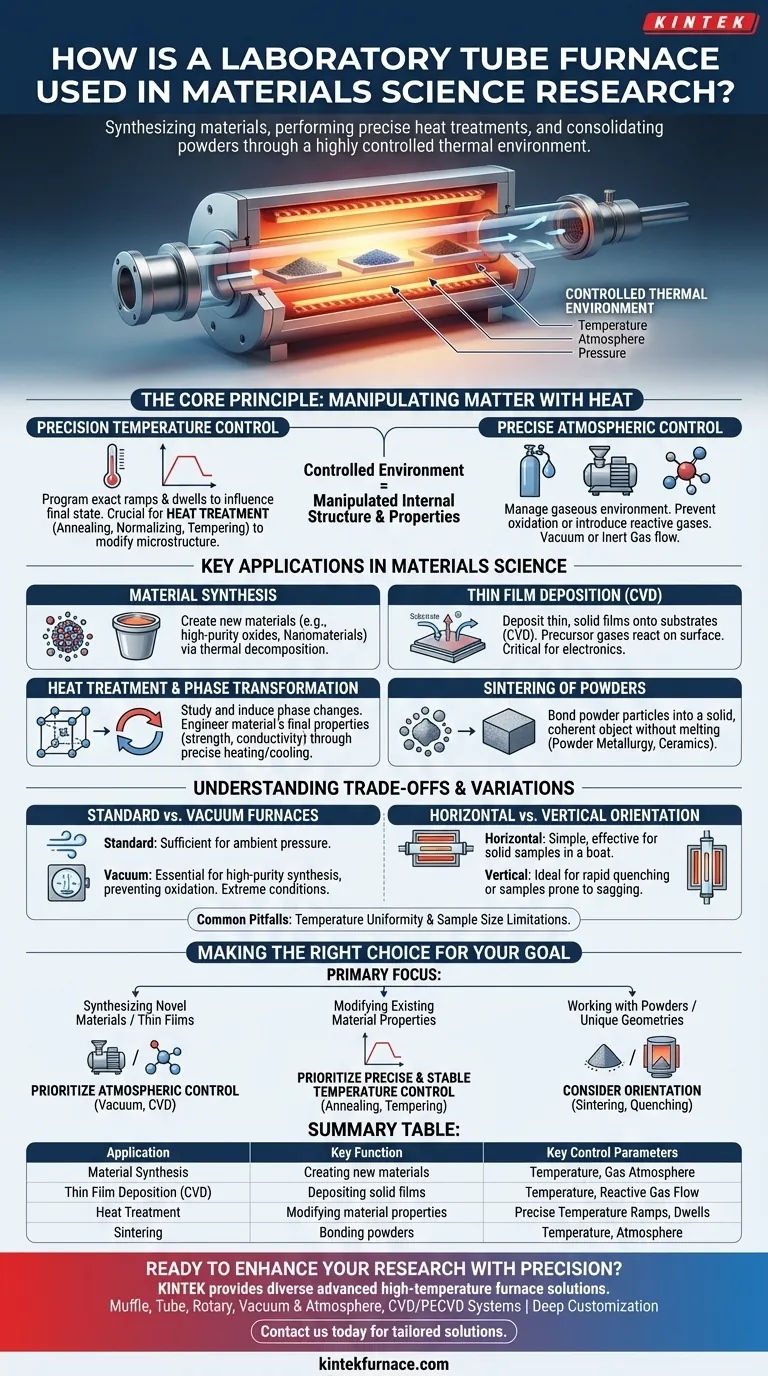

In der Materialwissenschaft ist ein Laborrohr施ofen ein fundamentales Werkzeug für die Synthese neuer Materialien, die Durchführung präziser Wärmebehandlungen und die Konsolidierung von Pulvern zu festen Körpern. Seine Hauptfunktion besteht darin, eine hochkontrollierte thermische Umgebung bereitzustellen, die es Forschern ermöglicht, Materialien systematisch zu erzeugen, zu testen und zu modifizieren, indem Temperatur, Atmosphäre und Druck gesteuert werden.

Der wahre Wert eines Rohr施ofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Kapazität zur präzisen Umweltkontrolle. Diese Kontrolle ist der Schlüssel, der es Wissenschaftlern ermöglicht, die innere Struktur eines Materials und damit seine grundlegenden Eigenschaften zu manipulieren.

Das Kernprinzip: Materie mit Wärme manipulieren

Ein Rohr施ofen ist mehr als nur ein Ofen. Er ist ein Präzisionsinstrument, das entwickelt wurde, um eine spezifische, isolierte Umgebung zu schaffen, in der thermische Energie mit Genauigkeit angewendet werden kann. Diese Fähigkeit beruht auf zwei Hauptfunktionen.

Präzise Temperaturkontrolle

Die Fähigkeit, exakte Temperaturen zu programmieren und zu halten, ist für viele Materialprozesse entscheidend. Aufheizrampen, Haltezeiten und kontrollierte Abkühlraten sind nicht nur prozedurale Schritte; sie beeinflussen direkt den Endzustand des Materials.

Dieses Maß an Kontrolle ist wesentlich für Wärmebehandlungsprozesse wie Glühen (Erweichen), Normalisieren (Verfeinern der Kornstruktur) und Anlassen (Erhöhen der Zähigkeit). Jeder Prozess erfordert das Erreichen eines spezifischen Temperaturfensters, um gewünschte Änderungen an der Kristallstruktur oder Mikrostruktur des Materials auszulösen.

Präzise Atmosphärenkontrolle

Ebenso wichtig ist die Kontrolle über die gasförmige Umgebung, die die Probe umgibt. Viele Materialien reagieren bei hohen Temperaturen mit Sauerstoff, was zu unerwünschter Oxidation und Kontamination führt.

Rohr施öfen lösen dieses Problem, indem sie die Arbeit unter Vakuum oder unter einem kontinuierlichen Fluss eines bestimmten Gases ermöglichen. Ein Inertgas wie Argon verhindert Reaktionen, während ein reaktives Gas gezielt als Teil eines chemischen Prozesses zugeführt werden kann.

Schlüsselanwendungen in der Materialwissenschaft

Diese Kombination aus Temperatur- und Atmosphärenkontrolle macht den Rohr施ofen für eine Vielzahl von Forschungsanwendungen unverzichtbar.

Materialsynthese

Rohr施öfen werden zur Herstellung völlig neuer Materialien eingesetzt. Dies kann die thermische Zersetzung von Ausgangsverbindungen umfassen, um hochreine Oxide, Nitride und Carbide zu bilden.

Sie sind auch grundlegend für die Synthese fortschrittlicher Materialien wie Nanomaterialien und Verbundwerkstoffe, bei denen das Wachstums- und Bildungsprozess hochgradig empfindlich auf thermische Bedingungen reagiert.

Dünnschichtabscheidung (CVD)

Die Chemical Vapor Deposition (CVD), oder Chemische Gasphasenabscheidung, ist eine Eckpfeilertechnik, bei der ein Rohr施ofen verwendet wird, um eine dünne, feste Schicht auf ein Substrat abzuscheiden.

Bei diesem Prozess strömen Ausgangsgase durch das erhitzte Rohr, reagieren und zersetzen sich auf der Probenoberfläche, wodurch Schicht für Schicht eine hochwertige Schicht aufgebaut wird. Dies ist in der Elektronik und Optik von entscheidender Bedeutung.

Wärmebehandlung und Phasentransformation

Forscher verwenden Rohr施öfen, um Phasentransformationen zu untersuchen und auszulösen, d. h. Änderungen in der physikalischen Form oder Kristallstruktur eines Materials.

Durch sorgfältiges Erhitzen und Abkühlen von Proben können Wissenschaftler diese Transformationen kartieren und verstehen, wie die endgültigen Eigenschaften eines Materials, wie Festigkeit, Duktilität oder elektrische Leitfähigkeit, zu optimieren sind.

Sintern von Pulvern

In der Pulvermetallurgie und Keramik wird ein Rohr施ofen zum Sintern verwendet. Dieser Prozess nutzt Hitze, um lose Pulverpartikel miteinander zu verbinden und sie zu einem festen, kohärenten Körper zu verdichten, ohne sie vollständig zu schmelzen.

Abwägungen und Variationen verstehen

Nicht alle Rohr施öfen sind gleich. Das spezifische Forschungsziel bestimmt, welcher Ofentyp geeignet ist, und jeder bringt seine eigenen Überlegungen mit sich.

Standard- vs. Vakuumöfen

Ein Standard-Rohr施ofen ist ausreichend für Prozesse, die in Luft oder unter strömendem Gas bei Umgebungsdruck durchgeführt werden können.

Ein Vakuum-Rohr施ofen ist unerlässlich, wenn selbst Spuren atmosphärischer Gase das Experiment beeinträchtigen würden. Dies ist entscheidend für die Synthese hochreiner Materialien, die Verhinderung der Oxidation empfindlicher Metalle und die Untersuchung des Materialverhaltens unter extremen Bedingungen.

Horizontale vs. Vertikale Ausrichtung

Die überwiegende Mehrheit der Rohr施öfen ist horizontal ausgerichtet. Dies ist ein einfaches, effektives Design für die meisten Anwendungen mit festen Proben, die in einem Tiegel platziert werden.

Vertikale Öfen werden für spezielle Anforderungen gewählt. Sie eignen sich ideal für Prozesse, bei denen eine Probe für schnelles Erhitzen (Abschrecken) in die heiße Zone fallen gelassen werden muss, oder wenn mit Proben gearbeitet wird, die bei hohen Temperaturen unter dem Einfluss der Schwerkraft durchhängen oder sich verformen könnten.

Häufige Fallstricke und Einschränkungen

Obwohl diese Instrumente leistungsstark sind, haben sie Einschränkungen. Eine perfekte Temperaturgleichmäßigkeit über die gesamte Länge des Rohres zu erreichen, kann eine Herausforderung sein. Darüber hinaus begrenzt die physische Größe des Rohres die Größe der verarbeiteten Probe inhärent.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres experimentellen Ziels.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger Materialien oder Dünnschichten liegt: Sie benötigen einen Ofen mit ausgezeichneter Atmosphärenkontrolle, was ein System, das Vakuum oder kontrollierte Gasströmung (für CVD) ermöglicht, zu Ihrer obersten Priorität macht.

- Wenn Ihr Hauptaugenmerk auf der Modifikation der Eigenschaften eines bestehenden Materials liegt: Priorisieren Sie einen Ofen mit hochgradig programmierbarer und stabiler Temperaturkontrolle, um präzise Wärmebehandlungsschemata wie Glühen oder Anlassen durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Pulvern oder einzigartigen Probengeometrien liegt: Berücksichtigen Sie die Ofenausrichtung und die Fähigkeiten für Prozesse wie Sintern oder Abschrecken, bei denen eine vertikale Anordnung erforderlich sein kann.

Letztendlich ist der Laborrohr施ofen ein grundlegendes Werkzeug, das es Forschern ermöglicht, die Bedingungen, unter denen Materie transformiert wird, präzise zu steuern.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Schlüsselsteuerungsparameter |

|---|---|---|

| Materialsynthese | Herstellung neuer Materialien wie Nanomaterialien | Temperatur, Gasatmosphäre |

| Dünnschichtabscheidung (CVD) | Abscheidung fester Schichten auf Substraten | Temperatur, Fluss reaktiver Gase |

| Wärmebehandlung | Modifikation der Materialeigenschaften durch Glühen, Anlassen | Präzise Temperaturrampen, Haltezeiten |

| Sintern | Verbinden von Pulvern zu Festkörpern ohne vollständiges Schmelzen | Temperatur, Atmosphäre |

Bereit, Ihre materialwissenschaftliche Forschung mit Präzision zu verbessern? Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur施ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphären施öfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialsynthese, Wärmebehandlung und mehr optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung