Im Wesentlichen bieten vertikale Rohröfen eine außergewöhnliche Temperaturhomogenität und eine saubere Prozessumgebung auf Kosten einer geringeren Probenkapazität und höherer Investitionen. Sie eignen sich hervorragend für Anwendungen, bei denen Präzision und Reinheit von größter Bedeutung sind, wie z. B. in der Halbleiterfertigung oder der Materialforschung, sind jedoch weniger für die Verarbeitung großer Mengen von Schüttgut geeignet.

Die Entscheidung zwischen einem vertikalen und einem horizontalen Rohrofen hängt nicht davon ab, welches Design inhärent besser ist, sondern davon, welche Designphilosophie mit Ihrem Hauptziel übereinstimmt. Die Wahl läuft auf einen grundlegenden Kompromiss hinaus: Verarbeitungspäzision und Reinheit gegenüber Chargengröße und Durchsatz.

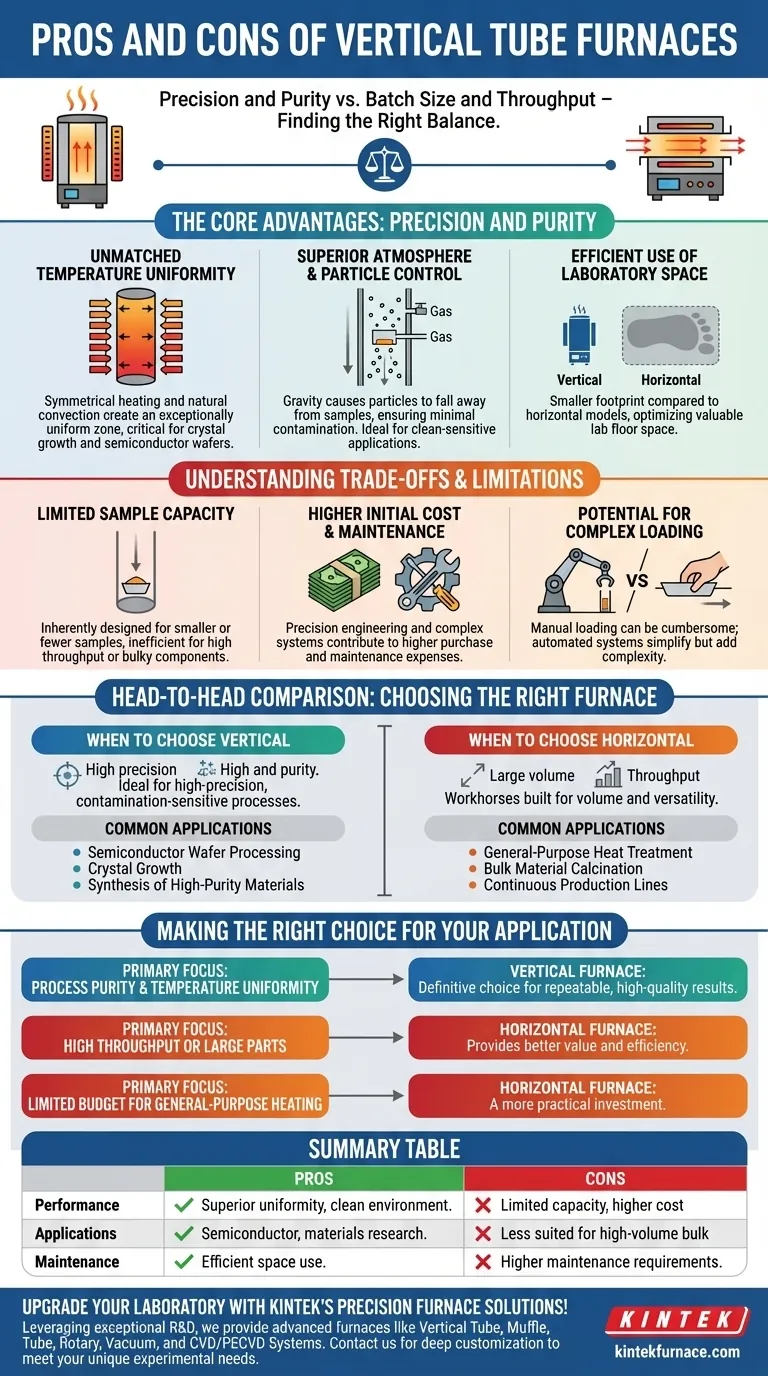

Die Kernvorteile: Präzision und Reinheit

Die Hauptvorteile eines vertikalen Rohrofens ergeben sich direkt aus seiner Ausrichtung. Durch die Ausrichtung der Heizzkammer zur Schwerkraft erreicht er Leistungseigenschaften, die in einer horizontalen Anordnung nur schwer zu replizieren sind.

Unübertroffene Temperaturhomogenität

Die vertikale Bauweise ermöglicht es, hochsymmetrische Heizelemente um das Prozessrohr anzuordnen. Dies erzeugt, kombiniert mit natürlicher Konvektion, eine außergewöhnlich homogene Temperaturzone entlang der Probenlänge.

Dieses Maß an thermischer Konsistenz ist entscheidend für Prozesse wie Kristallzüchtung, das Tempern von Halbleiterwafern oder die Synthese fortschrittlicher Materialien, bei denen selbst geringfügige Temperaturschwankungen das Endprodukt beeinträchtigen können. Das Ergebnis sind hochkonsistente und wiederholbare Ergebnisse.

Überlegene Atmosphären- und Partikelkontrolle

In einem vertikalen Ofen fallen Partikel, die von der Ofeninnenseite oder den Probenhaltern abfallen, aufgrund der Schwerkraft nach unten, weg von der Probe. Diese minimale Partikelabgabe ist ein signifikanter Vorteil in reinheitsempfindlichen Anwendungen.

Darüber hinaus lassen sich diese Öfen leicht mit Vakuumsystemen und mehreren Gasflussreglern integrieren. Dies ermöglicht eine präzise Atmosphärenkontrolle und somit Prozesse in inerten (sauerstofffreien) oder reaktiven Gasumgebungen.

Effiziente Nutzung von Laborplatz

Die aufrechte Bauweise verleiht vertikalen Rohröfen im Vergleich zu ihren horizontalen Pendants eine deutlich kleinere Stellfläche. Für Labore, in denen Bodenfläche Mangelware ist, stellt dies einen großen praktischen Vorteil dar.

Die Abwägungen und Einschränkungen verstehen

Die spezielle Konstruktion eines vertikalen Ofens bringt Einschränkungen mit sich, die ihn für bestimmte Anwendungen ungeeignet machen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Investitionsentscheidung.

Begrenzte Probenkapazität

Der signifikanteste Nachteil ist eine geringere Arbeitskapazität. Vertikale Öfen sind von Natur aus für kleinere oder weniger Proben ausgelegt als horizontale Modelle ähnlicher Klasse.

Diese Einschränkung macht sie ineffizient für Anwendungen, die einen hohen Durchsatz oder die Verarbeitung großer, sperriger Komponenten erfordern.

Höhere Anschaffungs- und Wartungskosten

Die Präzisionskonstruktion, die fortschrittlichen Steuerungssysteme und die oft automatisierten Ladesysteme tragen zu einem höheren Anschaffungspreis bei.

Darüber hinaus können die Komplexität dieser Systeme zu höheren Wartungsanforderungen und damit verbundenen Kosten während der Lebensdauer des Ofens führen.

Potenzial für umständliches Beladen

Obwohl automatisierte Systeme die Handhabung von Proben vereinfachen können, kann das manuelle Be- und Entladen eines vertikalen Rohres umständlicher sein, als einfach eine Probenträgerplatte in einen horizontalen Ofen zu schieben. Dies hängt stark vom jeweiligen Modell und der Art der zu verarbeitenden Proben ab.

Vertikal vs. Horizontal: Ein direkter Vergleich

Die Wahl des richtigen Ofens erfordert die Ausrichtung seiner Stärken auf Ihre spezifischen Anwendungsanforderungen.

Wann man einen vertikalen Ofen wählen sollte

Vertikale Öfen sind die ideale Wahl für hochpräzise, kontaminationsanfällige Prozesse. Ihre überlegene Temperaturkontrolle und die Partikelarme Umgebung sind unerlässlich für Industrien, die hochwertige Materialien herstellen.

Häufige Anwendungen umfassen die Verarbeitung von Halbleiterwafern (Diffusion, Oxidation), Kristallzüchtung und die Synthese von hochreinen Pulvern und Nanomaterialien.

Wann man einen horizontalen Ofen wählen sollte

Horizontale Öfen sind Arbeitstiere, die auf Volumen und Vielseitigkeit ausgelegt sind. Sie bieten ein größeres Arbeitsvolumen und können größere Proben oder mehrere kleinere Proben in einer einzigen Charge aufnehmen.

Sie eignen sich besser für allgemeine Wärmebehandlungen, die Kalzinierung von Schüttgut und kontinuierliche Produktionslinien, bei denen der Durchsatz wichtiger ist als die absolute Partikelkontrolle.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von dem wichtigsten Faktor in Ihrem Prozess geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und absoluter Temperaturhomogenität liegt: Die überlegene Kontrolle und die partikelarme Umgebung eines vertikalen Ofens sind die definitive Wahl für wiederholbare, qualitativ hochwertige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder der Verarbeitung großer Teile liegt: Die größere Kapazität und Flexibilität eines horizontalen Ofens bieten besseren Wert und Effizienz.

- Wenn Ihr Hauptaugenmerk auf einem begrenzten Budget für allgemeine Heizvorgänge liegt: Die zusätzlichen Kosten und die Komplexität eines vertikalen Ofens sind wahrscheinlich unnötig, und ein einfacherer horizontaler Ofen ist eine praktischere Investition.

Indem Sie das grundlegende Design des Ofens an Ihrem primären Verarbeitungsziel ausrichten, stellen Sie optimale Ergebnisse und eine solide Investition in Ihre Fähigkeiten sicher.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Leistung | Überlegene Temperaturhomogenität, saubere Prozessumgebung | Begrenzte Probenkapazität, höhere Anschaffungskosten |

| Anwendungen | Ideal für Halbleiter, Materialforschung | Weniger geeignet für die Verarbeitung großer Mengen von Schüttgut |

| Wartung | Effiziente Raumnutzung | Höherer Wartungsaufwand |

Rüsten Sie Ihr Labor mit den Präzisionsofenlösungen von KINTEK auf! Durch die Nutzung von außergewöhnlicher F&E und interner Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Vertikalrohröfen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Temperaturkontrolle und Reinheit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung