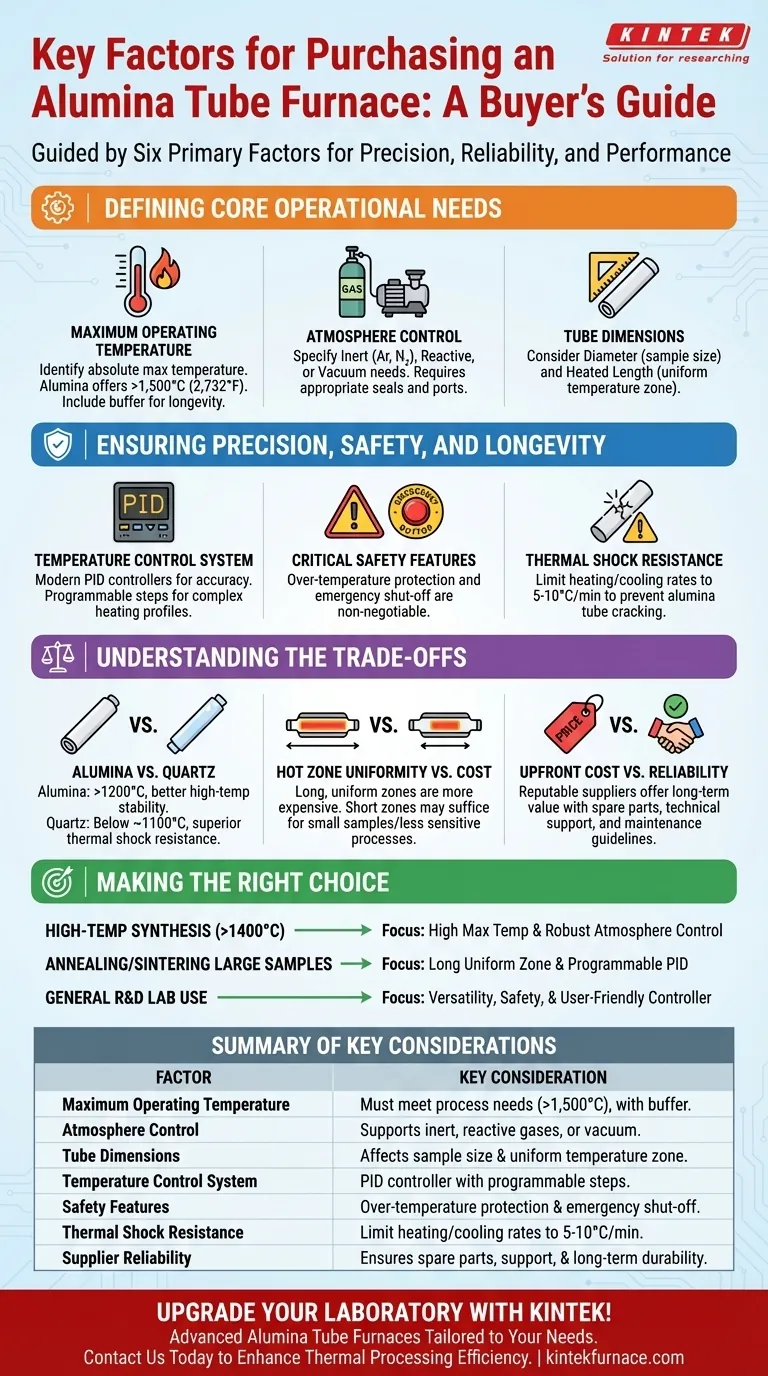

Beim Kauf eines Aluminiumoxid-Rohrofens sollte Ihre Entscheidung von sechs Hauptfaktoren geleitet werden. Dies sind die erforderliche maximale Betriebstemperatur, der Bedarf an einer kontrollierten Atmosphäre (Gas oder Vakuum), die physikalische Größe des Rohres, die Präzision des Temperaturregelsystems, wesentliche Sicherheitsfunktionen und die langfristige Zuverlässigkeit des Lieferanten.

Ein Aluminiumoxid-Rohrofen ist ein präzises Instrument für fortschrittliche thermische Prozesse. Das Ziel ist nicht nur der Kauf einer Heizung, sondern der Erwerb eines Systems, dessen Leistungseigenschaften – Temperatur, Atmosphäre und Steuerung – exakt den Anforderungen Ihrer spezifischen wissenschaftlichen oder industriellen Anwendung entsprechen und wiederholbare sowie zuverlässige Ergebnisse gewährleisten.

Festlegung Ihrer Kernanforderungen

Bevor Sie irgendein Modell bewerten, müssen Sie zuerst die absoluten Anforderungen Ihres Prozesses definieren. Diese drei Faktoren werden Ihre Optionen sofort eingrenzen.

Maximale Betriebstemperatur

Die Hauptfunktion eines Ofens besteht darin, eine bestimmte Temperatur zu erreichen und zu halten. Aluminiumoxid (Aluminiumoxid, Al₂O₃) wird wegen seiner ausgezeichneten Stabilität bei sehr hohen Temperaturen, die oft 1.500°C (2.732°F) überschreiten, gewählt.

Sie müssen die absolut maximale Temperatur identifizieren, die Ihr Prozess erfordert, und dann einen Ofen auswählen, der für mindestens diese Temperatur ausgelegt ist, idealerweise mit einem kleinen Puffer. Ein Ofen, der konstant an seiner absoluten Grenze betrieben wird, hat eine kürzere Lebensdauer.

Atmosphärenkontrolle (Vakuum oder Gas)

Viele Hochtemperaturprozesse können wegen Oxidation nicht in Umgebungsluft durchgeführt werden. Ein Aluminiumoxidrohr ist chemisch inert und eignet sich daher ideal für die Schaffung einer kontrollierten Umgebung.

Überlegen Sie, ob Ihre Anwendung Folgendes erfordert:

- Inerte Atmosphäre: Durchströmung von Gasen wie Argon oder Stickstoff, um Reaktionen zu verhindern.

- Reaktive Atmosphäre: Einbringen spezifischer Gase, um am Prozess teilzunehmen.

- Vakuum: Entfernen der Atmosphäre zur Vermeidung von Kontamination oder für spezifische Prozesse wie das Entgasen.

Das Ofensystem muss mit den entsprechenden gasdichten Dichtungen, Flanschen und Anschlüssen ausgestattet sein, um Ihre atmosphärischen Anforderungen zu unterstützen.

Rohrabmessungen und Probekapazität

Das Ofenrohr bestimmt Ihr Arbeitsvolumen. Sie müssen sowohl den Durchmesser als auch die Länge des Rohres berücksichtigen.

Der Durchmesser begrenzt die Größe Ihrer Probe oder Ihres Tiegels. Die Länge, insbesondere die „beheizte Länge“, bestimmt die Größe der gleichmäßigen Temperaturzone. Für Prozesse, die eine konstante Temperatur über die gesamte Probe erfordern, ist eine längere Heizzone von entscheidender Bedeutung.

Gewährleistung von Präzision, Sicherheit und Langlebigkeit

Sobald die Kernanforderungen erfüllt sind, verlagert sich der Fokus auf die Qualität und Zuverlässigkeit des Ofensystems. Diese Merkmale unterscheiden einen einfachen Heizer von einem wissenschaftlichen Instrument.

Das Temperaturregelsystem

Moderne Öfen verwenden einen PID-Regler (Proportional-Integral-Derivativ) zur Temperatursteuerung. Dieses System gewährleistet Genauigkeit und Stabilität.

Achten Sie auf einen Regler, der programmierbare Schritte bietet. Dies ermöglicht Ihnen die Definition komplexer Heizprofile mit mehreren Rampen (Änderungsrate der Temperatur) und Haltezeiten (Halten bei einer eingestellten Temperatur), was für die meisten fortschrittlichen Materialbearbeitungen unerlässlich ist.

Kritische Sicherheitsfunktionen

Ein Hochtemperaturofen birgt ein erhebliches potenzielles Risiko. Nicht verhandelbare Sicherheitsfunktionen umfassen Übertemperaturschutz, der den Ofen automatisch abschaltet, wenn er eine eingestellte Sicherheitsgrenze überschreitet.

Ein Not-Aus-Knopf sollte ebenfalls gut sichtbar und zugänglich sein. Diese Funktionen schützen sowohl den Bediener als auch das Instrument vor katastrophalem Ausfall.

Thermenschockbeständigkeit und Aufheizraten

Aluminiumoxid ist bei hohen Temperaturen außergewöhnlich stabil, kann aber spröde sein und ist sehr anfällig für thermische Schocks – Rissbildung, die durch schnelle Temperaturänderungen verursacht wird.

Der Regler des Ofens muss in der Lage sein, die Heiz- und Abkühlraten zu begrenzen. Grundsätzlich sollten die Raten für Aluminiumoxidrohre 10°C pro Minute nicht überschreiten, wobei oft eine langsamere Rate von 5–8°C/min empfohlen wird, um die Lebensdauer des Rohres zu maximieren.

Die Kompromisse verstehen

Die Auswahl des richtigen Ofens erfordert die Abwägung von Leistung, Langlebigkeit und Kosten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Investitionsentscheidung.

Aluminiumoxid im Vergleich zu anderen Materialien

Obwohl Aluminiumoxid für sehr hohe Temperaturen (>1200°C) ausgezeichnet ist, ist es nicht die einzige Option. Für Prozesse unterhalb von ca. 1100°C kann ein Quarzrohr die bessere Wahl sein.

Quarz bietet eine überlegene thermische Schockbeständigkeit und ermöglicht viel schnellere Heiz- und Abkühlzyklen. Es hält jedoch nicht die extremen Temperaturen aus, die Aluminiumoxid aushält.

Gleichmäßige Heizzone vs. Kosten

Ein Ofen mit einer längeren, gleichmäßigeren Heizzone ist teurer. Dies liegt daran, dass er mehr Heizelemente und eine anspruchsvollere Steuerung erfordert.

Wenn Ihr Prozess kleine Proben beinhaltet oder weniger empfindlich auf geringfügige Temperaturschwankungen reagiert, können Sie möglicherweise einen Ofen mit kürzerer beheizter Länge verwenden, wodurch die Anschaffungskosten gesenkt werden.

Anschaffungskosten vs. Langfristige Zuverlässigkeit

Die Wahl eines seriösen Lieferanten mit nachgewiesener Qualität und Support ist entscheidend. Ein billigerer Ofen einer unbekannten Marke mag zunächst Geld sparen, kann aber zu höheren langfristigen Kosten führen.

Berücksichtigen Sie Faktoren wie die Verfügbarkeit von Ersatzteilen (insbesondere Heizelemente und Rohre), die Qualität des technischen Supports und die Klarheit der Wartungsrichtlinien. Ein zuverlässiger Ofen ist einer, der gut unterstützt wird.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Wahl sollte eine direkte Widerspiegelung Ihres Hauptziels sein.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Hochtemperaturmaterialien (>1400°C) liegt: Priorisieren Sie einen Ofen mit hoher maximaler Temperaturbeständigkeit und robusten Atmosphärenkontrollfunktionen.

- Wenn Ihr Hauptaugenmerk auf dem Tempern oder Sintern großer Proben liegt: Priorisieren Sie eine lange, gleichmäßige Heizzone und einen programmierbaren PID-Regler für präzise thermische Profile.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen F&E-Labornutzung liegt: Priorisieren Sie Vielseitigkeit, starke Sicherheitsmerkmale und einen benutzerfreundlichen Regler von einem seriösen Lieferanten.

Indem Sie die Fähigkeiten des Ofens sorgfältig auf Ihre spezifischen Prozessanforderungen abstimmen, tätigen Sie eine Investition, die Ihnen noch viele Jahre lang genaue und zuverlässige Ergebnisse liefern wird.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung |

|---|---|

| Maximale Betriebstemperatur | Muss Prozessanforderungen erfüllen, oft >1.500°C, mit Puffer für Langlebigkeit |

| Atmosphärenkontrolle | Unterstützt inerte oder reaktive Gase oder Vakuum zur Vermeidung von Oxidation |

| Rohrabmessungen | Durchmesser und beheizte Länge beeinflussen Probengröße und gleichmäßige Temperaturzone |

| Temperaturregelsystem | PID-Regler mit programmierbaren Schritten für Genauigkeit und Stabilität |

| Sicherheitsfunktionen | Übertemperaturschutz und Not-Aus zur Vermeidung von Gefahren |

| Thermenschockbeständigkeit | Begrenzung der Heiz-/Kühlraten auf 5–10°C/min, um Rissbildung zu vermeiden |

| Lieferanten-Zuverlässigkeit | Gewährleistet Ersatzteile, Support und langfristige Haltbarkeit |

Rüsten Sie Ihr Labor mit präzisen Hochtemperaturlösungen von KINTEK auf! Durch die Nutzung unserer herausragenden F&E- und Eigenfertigungskapazitäten bieten wir fortschrittliche Aluminiumoxid-Rohröfen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassungsfähigkeiten unterstützt werden. Ob Sie in der Materialentwicklung, beim Tempern oder in der F&E tätig sind, KINTEK gewährleistet zuverlässige Leistung und fachkundige Unterstützung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz bei der thermischen Verarbeitung steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit