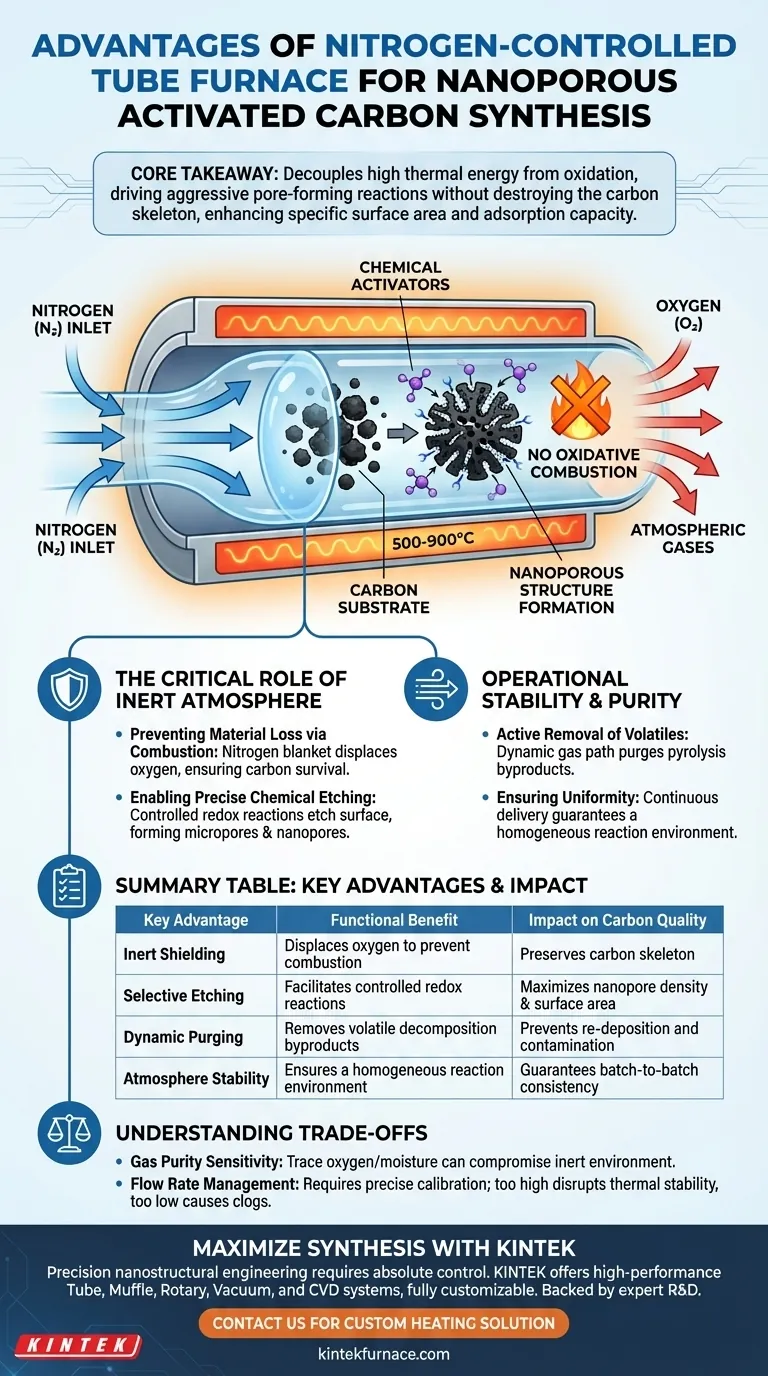

Der Hauptvorteil der Verwendung eines Rohrofens mit einem Stickstoffkontrollsystem ist die Schaffung einer streng kontrollierten inerten Umgebung, die für die Hochtemperaturaktivierung unerlässlich ist. Durch die Aufrechterhaltung einer sauerstofffreien Atmosphäre zwischen 500 und 900 Grad Celsius verhindert das System die oxidative Verbrennung Ihres Kohlenstoffmaterials. Dieser Schutz ermöglicht es chemischen Aktivatoren, das Substrat präzise zu ätzen, anstatt es zu verbrennen, was direkt zur Bildung reichlich vorhandener mikroporöser und nanoporöser Strukturen führt.

Kernbotschaft Das Stickstoffkontrollsystem entkoppelt hohe thermische Energie von der Oxidation. Dies ermöglicht es Ihnen, aggressive Poren-bildende Reaktionen voranzutreiben, ohne das Kohlenstoffgerüst zu zerstören, was die spezifische Oberfläche und die Adsorptionskapazität des Materials erheblich verbessert.

Die entscheidende Rolle der inerten Atmosphäre

Verhinderung von Materialverlust durch Verbrennung

Bei Aktivierungstemperaturen (500–900 °C) ist Kohlenstoff hochreaktiv mit Sauerstoff. Ohne einen Stickstoffschutz würde das Kohlenstoffsubstrat einfach zu Asche und Kohlendioxid verbrennen (oxidieren).

Stickstoff wirkt als Schutzdecke. Er verdrängt atmosphärischen Sauerstoff und stellt sicher, dass das Kohlenstoffmaterial die Wärmebehandlung übersteht. Diese Erhaltung des Kohlenstoffgerüsts ist die Voraussetzung für jede nachfolgende Oberflächenmodifikation oder Porenentwicklung.

Ermöglichung präziser chemischer Ätzung

Sobald die Gefahr der Verbrennung beseitigt ist, verlagert sich der Fokus auf die strukturelle Konstruktion. In dieser inerten Umgebung können chemische Aktivatoren kontrollierte Redoxreaktionen auf der Kohlenstoffoberfläche durchführen.

Anstatt das Material wahllos zu verbrauchen, "ätzen" die Aktivatoren den Kohlenstoff. Diese selektive Entfernung von Kohlenstoffatomen erzeugt ein riesiges Netzwerk von Mikroporen und Nanoporen. Diese Porosität definiert die endgültige Nutzbarkeit des Materials, insbesondere in Bezug auf seine Kapazität zur Kohlendioxidadsorption.

Betriebsstabilität und Reinheit

Aktive Entfernung von flüchtigen Bestandteilen

Die Synthese umfasst mehr als nur Erhitzen; sie beinhaltet Zersetzung. Während der Pyrolyse und Aktivierung setzt das Rohmaterial flüchtige Komponenten und Nebenprodukte frei.

Das Stickstoffsystem bietet einen dynamischen Gasweg. Ein konstanter Stickstoffstrom spült die Ofenkammer aktiv aus. Dies entfernt diese flüchtigen Verbindungen und verhindert, dass sie sich auf der Kohlenstoffoberfläche ablagern oder die Reaktionsumgebung destabilisieren.

Sicherstellung der Gleichmäßigkeit

Eine statische Atmosphäre kann aufgrund von Gasblasen oder Temperaturgradienten zu inkonsistenten Ergebnissen führen. Die kontinuierliche Zufuhr von Stickstoff gewährleistet eine homogene Reaktionsumgebung.

Durch die Aufrechterhaltung einer stabilen Schutzatmosphäre garantiert das System, dass die physikalischen Bedingungen – und damit die resultierenden Porenstrukturen – während der gesamten Charge von Aktivkohle konsistent sind.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasreinheit

Die Wirksamkeit des Systems hängt vollständig von der Reinheit der Stickstoffquelle ab. Selbst Spuren von Sauerstoff oder Feuchtigkeit in der Gaszufuhr können die inerte Umgebung bei hohen Temperaturen beeinträchtigen, was zu unerwünschter Oberflächenoxidation oder Zersetzung der Porenstruktur führt.

Durchflussratenmanagement

Mehr Gasfluss ist nicht immer besser. Eine übermäßig hohe Stickstoffdurchflussrate kann die thermische Stabilität der "heißen Zone" im Rohr stören. Umgekehrt kann eine zu niedrige Durchflussrate die flüchtigen Pyrolyse-Nebenprodukte nicht ausreichend ausspülen, was zu Verstopfungen oder Kontaminationen führt. Eine präzise Kalibrierung der Durchflussrate ist für optimale Ergebnisse erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines mit Stickstoff ausgestatteten Rohrofens zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Priorisieren Sie eine hochreine Stickstoffquelle, um jegliche ungeplante Oxidation zu verhindern, die Mikroporen während der Ätzphase kollabieren lassen könnte.

- Wenn Ihr Hauptaugenmerk auf Konsistenz über Chargen hinweg liegt: Eine strenge Kontrolle der Stickstoffdurchflussrate ist entscheidend, um bei jedem Durchlauf identische flüchtige Entfernung und thermische Bedingungen zu gewährleisten.

Letztendlich verwandelt das Stickstoffkontrollsystem einen Rohrofen von einem einfachen Heizgerät in ein Präzisionsinstrument für die Nanostrukturtechnik.

Zusammenfassungstabelle:

| Hauptvorteil | Funktioneller Nutzen | Auswirkung auf die Kohlenstoffqualität |

|---|---|---|

| Inerte Abschirmung | Verdrängt Sauerstoff, um Verbrennung zu verhindern | Erhält das Kohlenstoffgerüst bei 500–900 °C |

| Selektive Ätzung | Ermöglicht kontrollierte Redoxreaktionen | Maximiert die Nanoporendichte & Oberfläche |

| Dynamische Spülung | Entfernt flüchtige Zersetzungsnebenprodukte | Verhindert Ablagerung und Oberflächenkontamination |

| Atmosphärische Stabilität | Gewährleistet eine homogene Reaktionsumgebung | Garantiert Chargen-zu-Chargen-Strukturkonsistenz |

Maximieren Sie Ihre Materialsynthese mit KINTEK

Präzisions-Nanostrukturtechnik erfordert absolute Kontrolle über Ihre thermische Umgebung. Unterstützt durch erstklassige F&E und Fertigung auf Weltklasseniveau bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen. Ob Sie die Produktion von nanoporösem Kohlenstoff skalieren oder chemische Aktivierungsprotokolle verfeinern, unsere Öfen bieten die Stabilität und Gaswegpräzision, die Ihre Arbeit erfordert.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Heizlösung zu finden.

Visuelle Anleitung

Referenzen

- Ebrahim H. Al‐Ghurabi, Mohammad Asif. Optimizing the synthesis of nanoporous activated carbon from date-palm waste for enhanced CO2 capture. DOI: 10.1038/s41598-025-00498-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptbestandteile eines 70-mm-Rohrofen? Entdecken Sie die wichtigsten Teile für eine präzise thermische Verarbeitung

- Wie unterscheidet sich ein Rohrofen von einem Muffelofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt ein Vertikalrohr-Widerstandsofen beim Co-Smelting von WEEE und Kupfer? Precision Smelting Solutions

- Welche Rolle spielt eine Röhrenofen bei der Hydrierung von Ti6Al4V-Legierungen? Beherrschung der Wasserstoffdiffusionskontrolle

- Welche Rolle spielt ein Laborrohrrohrofen bei der Karbonisierung von Beifußflocken? Ein Expertenleitfaden zur Biomasse-Synthese

- Warum muss für die Synthese von mesoporösem magnetischem Kohlenstoff ein Hochvakuumrohr-Ofen verwendet werden? Erreichen Sie noch heute Phasenreinheit

- Wie verbessern abgedichtete Flansche die Sauerstoffglühung für supraleitende Verbindungen? Erhöhen Sie Reinheit und Präzision

- Was ist ein Vertikalofen? Ein Leitfaden zur hochreinen, gleichmäßigen thermischen Verarbeitung