Ja, und diese Fähigkeit ist ein Hauptgrund für ihren Einsatz. Ein Vakuumrohrrohrofen ist fachmännisch nicht nur dafür konzipiert, ein Vakuum zu erzeugen, sondern dieses Vakuum als Vorstufe zur Einführung einer hochkontrollierten Gasatmosphäre zu nutzen. Dieser Prozess ermöglicht Arbeiten bei hohen Temperaturen in Umgebungen, die frei von reaktiven Elementen der Umgebungsluft sind, wie Sauerstoff und Wasserdampf.

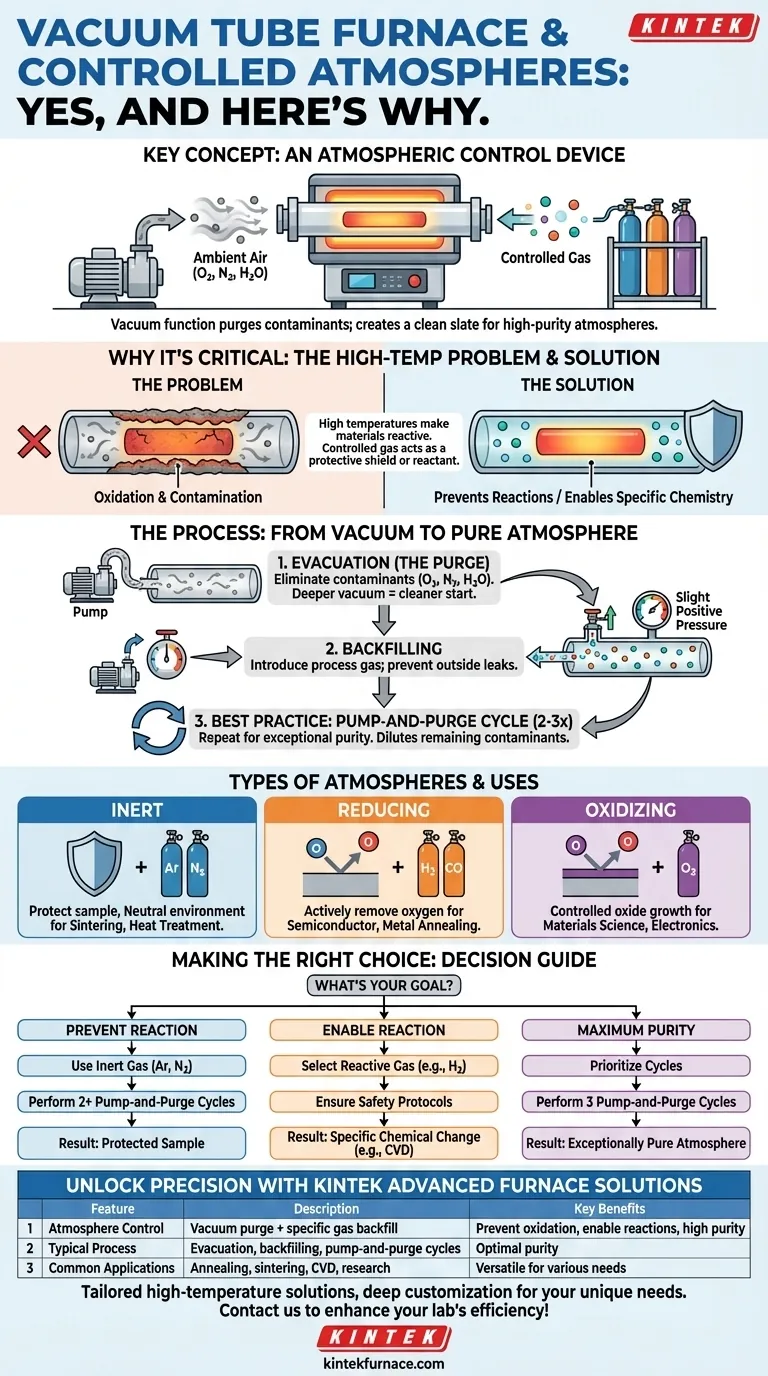

Ein Vakuumrohrrohrofen ist im Grunde ein Gerät zur Atmosphärenkontrolle. Die Vakuumfunktion dient dazu, unerwünschte Umgebungsgase auszuspülen und eine saubere Basis für die Einführung der für Ihren Prozess spezifischen, hochreinen Atmosphäre zu schaffen.

Warum eine kontrollierte Atmosphäre entscheidend ist

Bei den hohen Temperaturen, die in einem Rohrrohrofen erreicht werden, werden Materialien wesentlich reaktiver. Die Exposition einer Probe gegenüber Umgebungsluft unter diesen Bedingungen kann zu unerwünschten und unkontrollierten Ergebnissen führen.

Verhinderung von Oxidation und Kontamination

Das häufigste Ziel ist die Verhinderung von Oxidation. Sauerstoff in der Luft reagiert bei hohen Temperaturen leicht mit vielen Materialien und bildet Oxide, welche die strukturellen, elektrischen oder chemischen Eigenschaften Ihrer Probe beeinträchtigen können.

Durch Evakuieren der Luft und anschließendes Auffüllen mit einem Inertgas wie Argon oder Stickstoff schaffen Sie eine schützende Umgebung, die das Material vor diesen unerwünschten Reaktionen bewahrt.

Ermöglichung spezifischer chemischer Reaktionen

Viele fortschrittliche Prozesse erfordern ein spezifisches Gas, das als Reaktant oder Katalysator fungiert. Eine kontrollierte Atmosphäre ermöglicht die Einführung von Gasen, die für die gewünschte chemische Umwandlung unerlässlich sind.

Dies ist grundlegend für Anwendungen wie das Glühen in einer reduzierenden Atmosphäre (unter Verwendung von Wasserstoff) zur Entfernung von Oxiden oder für die chemische Gasphasenabscheidung (CVD), bei der Vorläufergase reagieren, um einen festen Film zu bilden.

Der Prozess: Vom Vakuum zur kontrollierten Atmosphäre

Das Erreichen einer reinen Atmosphäre ist ein bewusster, mehrstufiger Prozess. Das einfache Einleiten von Gas in das Rohr reicht für hochreine Anwendungen nicht aus.

Schritt 1: Evakuierung (Das Spülen)

Der Prozess beginnt immer mit der Verwendung einer Vakuumpumpe, um die Luft aus dem versiegelten Ofenrohr zu entfernen. Der Hauptzweck dieses Schrittes ist die Eliminierung von atmosphärischen Verunreinigungen – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf.

Ein tieferes Vakuum entfernt mehr dieser Verunreinigungen und ebnet den Weg für eine reinere Endatmosphäre.

Schritt 2: Auffüllen mit Prozessgas

Sobald ein ausreichendes Vakuum erreicht ist, wird das Vakuumventil geschlossen, und das gewünschte Gas wird über ein Gaseinlasssystem, das typischerweise von einem Durchflussregler gesteuert wird, in das Rohr eingeleitet.

Die Kammer wird mit einem leichten Überdruck gefüllt, um zu verhindern, dass Umgebungsluft wieder eindringt.

Bewährte Methode: Der Pump-und-Spül-Zyklus

Für optimale Reinheit sollten Sie nicht bei einem Zyklus aufhören. Die effektivste Methode ist die Wiederholung des Prozesses: Evakuieren auf ein Vakuum, Auffüllen mit dem gewünschten Gas und dann erneut auf ein Vakuum evakuieren.

Die Wiederholung dieses Pump-und-Spül-Zyklus 2-3 Mal verdünnt verbleibende Verunreinigungen erheblich und führt zu einer außergewöhnlich reinen Atmosphäre für Ihr Experiment.

Arten von Atmosphären und ihre Anwendungen

Ein Vakuumrohrrohrofen kann je nach Dichtungskomponenten und Gasversorgungssystem für eine Vielzahl von Gasumgebungen konfiguriert werden.

Inerte Atmosphären

Gase wie Argon (Ar) und Stickstoff (N2) werden verwendet, wenn das Ziel darin besteht, die Probe einfach vor jeglichen chemischen Reaktionen zu schützen. Sie bieten eine neutrale, nicht reaktive Umgebung für Prozesse wie Sintern oder Wärmebehandlung.

Reduzierende Atmosphären

Gase wie Wasserstoff (H2) oder Kohlenmonoxid (CO) werden verwendet, um aktiv Sauerstoff aus einem Material zu entfernen. Dies ist üblich in der Halbleiterverarbeitung und beim Metallglühen, wo Oberflächenoxide beseitigt werden müssen.

Oxidierende Atmosphären

In manchen Fällen ist eine kontrollierte Reaktion mit Sauerstoff das gewünschte Ergebnis. Ein Ofen kann verwendet werden, um eine präzise Menge an Sauerstoff (O2) einzuleiten, um spezifische Oxidschichten auf einem Substrat zu erzeugen – eine gängige Technik in der Materialwissenschaft und Elektronik.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Atmosphäre und des korrekten Verfahrens wird vollständig durch Ihr Prozessziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung jeglicher Reaktion liegt: Verwenden Sie ein Inertgas hoher Reinheit wie Argon und führen Sie mindestens zwei Pump-und-Spül-Zyklen vor dem Erhitzen durch.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung einer spezifischen chemischen Veränderung liegt: Wählen Sie das entsprechende reaktive Gas (z. B. Wasserstoff zur Reduktion) und stellen Sie sicher, dass Ihr System und Ihre Sicherheitsprotokolle für dessen Handhabung ausgerüstet sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit liegt: Die Anzahl der Pump-und-Spül-Zyklen ist Ihr stärkstes Werkzeug; drei Zyklen sind besser als einer.

Die Beherrschung der Atmosphärenkontrolle verwandelt Ihren Vakuumrohrrohrofen von einem einfachen Heizer in einen präzisen chemischen Reaktor.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Atmosphärenkontrolle | Verwendet Vakuum, um Luft auszuspülen und spezifische Gase wie Argon, Wasserstoff oder Sauerstoff einzuleiten. |

| Hauptvorteile | Verhindert Oxidation, ermöglicht chemische Reaktionen (z. B. CVD) und gewährleistet hohe Reinheit. |

| Typischer Prozess | Evakuierung, Auffüllen und Pump-und-Spül-Zyklen für optimale Reinheit. |

| Häufige Anwendungen | Glühen, Sintern, chemische Gasphasenabscheidung (CVD) und materialwissenschaftliche Forschung. |

Erschließen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen Ofenlösungen

Beschäftigen Sie sich mit Hochtemperaturprozessen, die eine exakte atmosphärische Kontrolle erfordern? KINTEK ist spezialisiert auf die Bereitstellung maßgeschneiderter Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung unserer hervorragenden F&E und unserer hauseigenen Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es zur Verhinderung von Oxidation, zur Ermöglichung spezifischer Reaktionen oder zur Erzielung maximaler Reinheit. Lassen Sie sich durch atmosphärische Herausforderungen nicht von Ihrer Forschung abhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung