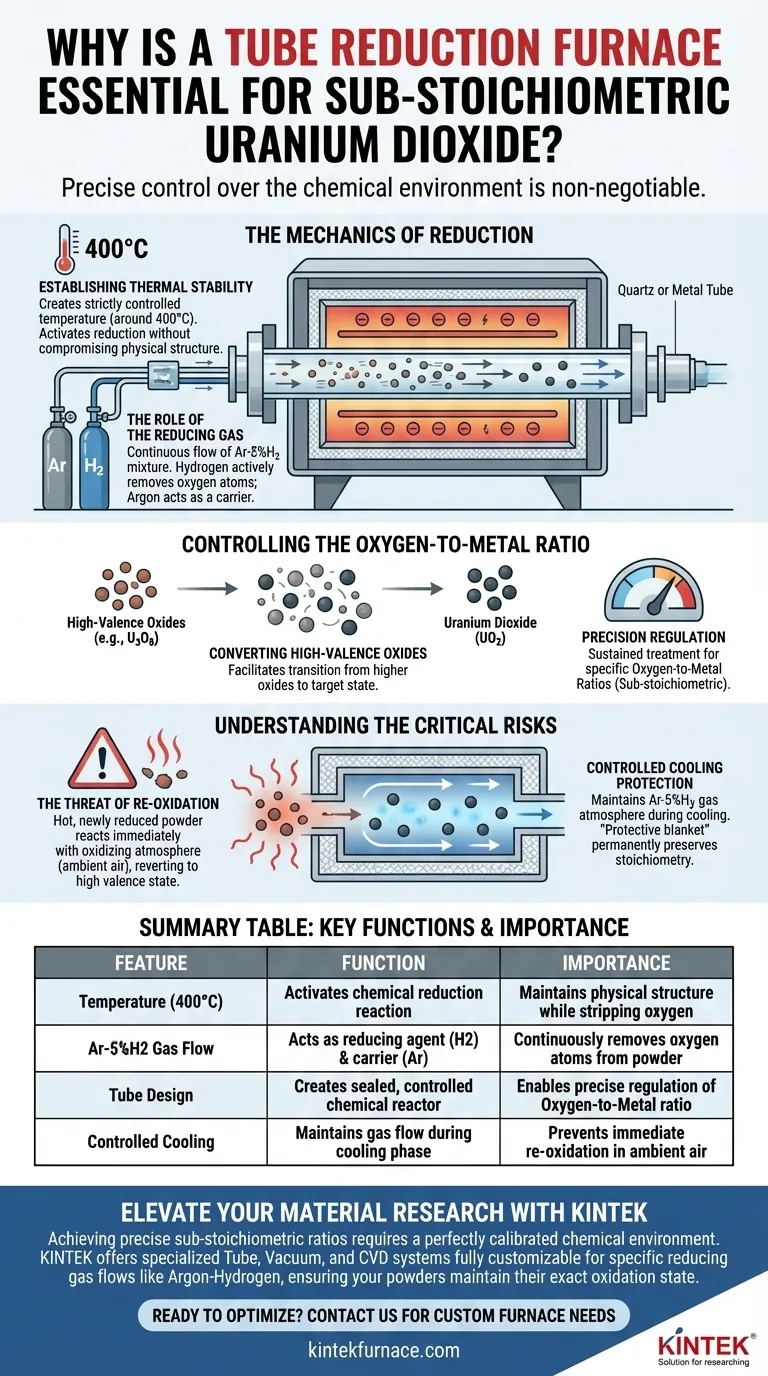

Eine präzise Kontrolle der chemischen Umgebung ist nicht verhandelbar. Ein Röhrenreduktionsofen mit reduzierendem Gasfluss ist notwendig, da er die einzige zuverlässige Methode bietet, Sauerstoff aus hochvalenten Uranoxiden chemisch zu entfernen, ohne das Material zu beschädigen. Dieses System ermöglicht die Umwandlung von Triuranoktoxid in Uranoxid und schützt gleichzeitig das neu gebildete sub-stöchiometrische Pulver vor der Wiederaufnahme von Sauerstoff während der kritischen Abkühlphase.

Der Röhrenreduktionsofen fungiert als kalibrierter chemischer Reaktor, der thermische Stabilität und Gasfluss nutzt, um den Oxidationszustand von Uranpulver präzise zu senken und es während der Abkühlung in diesem Zustand zu fixieren.

Die Mechanik der Reduktion

Herstellung thermischer Stabilität

Die Hauptfunktion des Ofens besteht darin, eine streng kontrollierte Temperaturumgebung zu schaffen.

Für diesen spezifischen Reduktionsprozess hält der Ofen eine Temperatur von etwa 400°C. Dieses spezifische Wärmeniveau liefert die notwendige Energie, um die Reduktionsreaktion zu aktivieren, ohne die physikalische Struktur des Pulvers zu beeinträchtigen.

Die Rolle des Reduktionsgases

Wärme allein reicht nicht aus, um die chemische Zusammensetzung zu ändern; ein chemisches Mittel ist erforderlich.

Das Röhrendesign unterstützt den kontinuierlichen Fluss eines reduzierenden Gasgemisches, typischerweise Argon-5% Wasserstoff (Ar-5%H2). Die Wasserstoffkomponente reagiert aktiv mit den Sauerstoffatomen im Uranpulver, um sie zu entfernen, während das Argon als stabiles Trägergas dient.

Kontrolle des Sauerstoff-zu-Metall-Verhältnisses

Umwandlung hochvalenter Oxide

Das Ausgangsmaterial besteht oft aus Triuranoktoxid, das einen hochvalenten Zustand aufweist.

Um nützliche Uranoxidpulver herzustellen, muss dieses hochvalente Material chemisch reduziert werden. Die Ofenumgebung erleichtert den Übergang von höheren Oxiden zum Zielzustand Uranoxid.

Präzisionsregelung

Die Herstellung von "sub-stöchiometrischem" Pulver erfordert das Erreichen eines sehr spezifischen Ziels.

Eine anhaltende Behandlung im Ofen ermöglicht die präzise Regulierung des Oxidationszustandes. Durch die Kontrolle der Expositionsdauer und des Gasflusses können die Bediener spezifische Sauerstoff-zu-Metall-Verhältnisse anstelle einer generischen Zusammensetzung erzielen.

Verständnis der kritischen Risiken

Die Gefahr der Reoxidation

Der verletzlichste Moment bei der Pulverherstellung tritt unmittelbar nach Abschluss des Heizzyklus ein.

Wenn das neu reduzierte Pulver nach Abschluss des Heizzyklus einer oxidierenden Atmosphäre (wie Umgebungsluft) ausgesetzt wird, während es noch heiß ist, reagiert es sofort. Diese Reoxidation bringt das Material zurück in einen höherwertigen Zustand und ruiniert effektiv die Charge.

Geschützte Kühlung

Das Design des Röhrenofens mindert dieses Risiko, indem es die Gasatmosphäre während des Kühlprozesses aufrechterhält.

Der Fluss des reduzierenden Gasgemisches wird fortgesetzt, bis das Material eine sichere Temperatur erreicht hat. Diese "Schutzdecke" stellt sicher, dass die während des Erhitzens erreichte spezifische Stöchiometrie dauerhaft erhalten bleibt.

Die richtige Wahl für Ihr Ziel

Um eine erfolgreiche Pulverherstellung zu gewährleisten, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf präziser Stöchiometrie liegt: Stellen Sie sicher, dass die Ofentemperatur streng bei 400°C gehalten wird, um eine gleichmäßige Reduktionsrate zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verifizieren Sie, dass der Fluss von Ar-5%H2 während des gesamten Kühlzyklus aufrechterhalten wird, um eine Oberflächenreoxidation zu verhindern.

Der Erfolg dieses Prozesses hängt davon ab, den Ofen nicht nur als Heizgerät, sondern als versiegeltes Instrument für chemische Präzision zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Uranreduktion | Bedeutung für Sub-Stöchiometrie |

|---|---|---|

| Temperatur (400°C) | Aktiviert die chemische Reduktionsreaktion | Erhält die physikalische Struktur während der Sauerstoffentfernung |

| Ar-5%H2 Gasfluss | Wirkt als Reduktionsmittel (Wasserstoff) und Träger (Argon) | Entfernt kontinuierlich Sauerstoffatome aus dem Pulver |

| Röhrendesign | Schafft einen versiegelten, kontrollierten chemischen Reaktor | Ermöglicht die präzise Regulierung des Sauerstoff-zu-Metall-Verhältnisses |

| Kontrollierte Kühlung | Hält den Gasfluss während der Kühlphase aufrecht | Verhindert sofortige Reoxidation an der Luft |

Erweitern Sie Ihre Materialforschung mit KINTEK

Das Erreichen präziser sub-stöchiometrischer Verhältnisse erfordert mehr als nur Wärme; es erfordert eine perfekt kalibrierte chemische Umgebung. Unterstützt durch exzellente F&E und Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laboranforderungen entwickelt wurden. Unsere Hochtemperaturöfen sind vollständig anpassbar, um spezifische Reduktionsgasflüsse wie Argon-Wasserstoff zu handhaben und sicherzustellen, dass Ihre Pulver ihren genauen Oxidationszustand vom Erhitzen bis zum Abkühlen beibehalten.

Bereit, Ihre Pulverherstellung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie können Betreiber Kontaminationen in einem horizontalen Elektroofen verhindern? Meistern Sie die systematische Kontrolle für Reinheit

- Welche Sicherheitsmerkmale sind in einem Hochtemperatur-Rohrofen enthalten? Sorgen Sie für einen sicheren Betrieb bei extremer Hitze

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Biokohle? Präzise Biokohle-Pyrolyse meistern

- Welche Vorteile bietet ein Fallrohrrohrofen gegenüber anderen Ofentypen? Erschließen Sie Präzision in der thermischen Partikelanalyse

- Wie erleichtert eine Rohröfen mit zwei Temperaturzonen die Herstellung von Verbundwerkstoffen wie ReO3–Cu2Te?

- Was sind die Vorteile der Verwendung von Hochtemperatur-Röhren- oder Vakuumöfen für das Sintern von LLZO? Optimale Dichte erreichen

- Welche Rolle spielt ein elektrisch beheizter Fallrohr-Ofen (DTF) bei Eisenpulverexperimenten? Steigern Sie Ihre Forschung jetzt!

- Welche kritischen Reaktionsbedingungen bietet eine Rohröfen bei der Synthese von SFC5-Materialien?