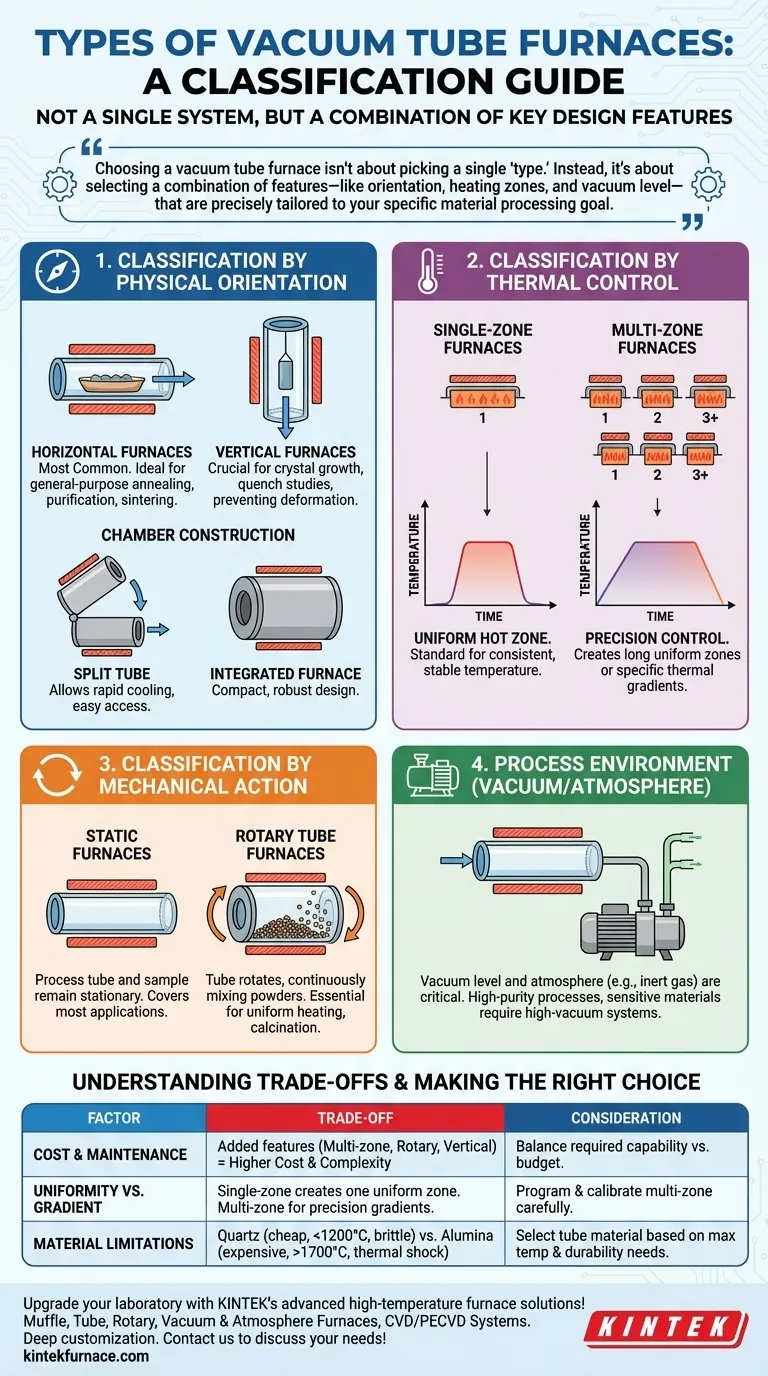

Kurz gesagt, Vakuum-Rohröfen werden nicht nach einem einzigen System kategorisiert, sondern nach mehreren wichtigen Konstruktions- und Funktionsmerkmalen klassifiziert. Die Hauptklassifikationen basieren auf ihrer physikalischen Ausrichtung (horizontal, vertikal), der Temperaturregelung (Einzonen, Mehrzonen), der mechanischen Wirkung (statisch, rotierend) und der Prozessumgebung, die sie erzeugen (Vakuumlevel, Atmosphäre).

Die Wahl eines Vakuum-Rohrofens bedeutet nicht, einen einzelnen "Typ" auszuwählen. Stattdessen geht es darum, eine Kombination von Merkmalen – wie Ausrichtung, Heizzonen und Vakuumlevel – auszuwählen, die präzise auf Ihr spezifisches Materialbearbeitungsziel zugeschnitten ist.

Klassifikation nach physikalischer Ausrichtung

Die physische Anordnung des Ofens ist das sichtbarste Unterscheidungsmerkmal und beeinflusst direkt, wie Proben beladen werden und wie Wärme und Schwerkraft mit ihnen interagieren.

Horizontale Öfen

Dies ist die gebräuchlichste Konfiguration. Das Rohr ist horizontal ausgerichtet, und Proben werden typischerweise in einem keramischen „Boot“ platziert und in die Mitte der Heizzone geschoben.

Sie sind ideal für allgemeine Anwendungen wie Glühen, Reinigen und Sintern, bei denen die Ausrichtung der Probe zur Schwerkraft nicht kritisch ist.

Vertikale Öfen

Bei dieser Bauart ist das Rohr vertikal ausgerichtet. Dies ist entscheidend für Prozesse, bei denen die Schwerkraft eine Rolle spielt.

Vertikale Öfen werden für das Kristallwachstum, Experimente, bei denen eine Probe in ein Abschreckbad fallen gelassen werden muss, oder zur Verhinderung des Durchhängens oder Verformens von flachen Proben bei hohen Temperaturen verwendet.

Geteilte Rohr- vs. integrierte Öfen

Dies bezieht sich auf die Konstruktion der Heizkammer selbst. Ein geteilter Rohrofen hat Scharniere, die das Öffnen der Heizkammer ermöglichen, was für schnelle Abkühlung oder das Einsetzen eines versiegelten Prozessrohrs nützlich ist.

Ein integrierter Ofen ist ein einziger, massiver Zylinder, der eine kompaktere und oft robustere Bauweise bietet.

Klassifikation nach thermischer Kontrolle

Die Anzahl und Steuerung der Heizzonen bestimmen die Fähigkeit des Ofens, eine gleichmäßige Temperatur oder einen spezifischen Temperaturgradienten zu erzeugen.

Einzonenöfen

Diese Öfen verfügen über einen Satz Heizelemente und einen Regler. Sie sind darauf ausgelegt, eine einzelne, gleichmäßige Heißzone in der Mitte des Rohrs zu erzeugen.

Dies ist der Standard für die meisten Laboranwendungen, bei denen eine konstante, stabile Temperatur die primäre Anforderung ist.

Mehrzonenöfen

Diese Öfen verfügen über zwei, drei oder sogar mehr unabhängige Heizzonen, jede mit ihrem eigenen Thermoelement und Regler.

Ihr Zweck ist es entweder, eine viel längere und präzisere gleichmäßige Temperaturzone zu erzeugen, als ein Einzonenofen erreichen kann, oder gezielt einen Temperaturgradienten entlang des Rohrs für Prozesse wie den chemischen Gastransport zu erzeugen.

Klassifikation nach mechanischer Wirkung

Einige Prozesse erfordern, dass die Probe während des Erhitzens bewegt oder gerührt wird, um eine Gleichmäßigkeit zu gewährleisten.

Statische Öfen

In einem Standard- oder statischen Ofen bleiben das Prozessrohr und die darin befindliche Probe während des Heizzyklus stationär. Dies deckt die überwiegende Mehrheit der Anwendungen ab.

Rotationsrohröfen

Bei dieser speziellen Konstruktion wird das gesamte Prozessrohr während des Betriebs langsam gedreht. Diese Taumelbewegung vermischt kontinuierlich Pulver oder körnige Materialien.

Rotationsöfen sind unerlässlich für Anwendungen wie die Kalzinierung oder die Synthese von Materialien aus Pulvern, da sie sicherstellen, dass jedes Partikel dem gleichen Temperaturprofil ausgesetzt ist, wodurch Hotspots vermieden und die Reaktionsgleichmäßigkeit verbessert wird.

Die Kompromisse verstehen: Komplexität vs. Kontrolle

Jede Designentscheidung stellt einen Kompromiss zwischen Leistungsfähigkeit, Kosten und Komplexität dar. Das Erkennen dieser Punkte ist entscheidend für eine fundierte Entscheidung.

Kosten und Wartung

Zusätzliche Funktionen erhöhen direkt Kosten und Komplexität. Ein Mehrzonen-, Rotations-, Vertikalofen ist deutlich teurer und wartungsintensiver als ein Standard-Einzonen-, Horizontalmodell.

Gleichmäßigkeit vs. Gradient

Ein Einzonenofen ist darauf optimiert, eine einzige gleichmäßige Heißzone zu erzeugen. Obwohl ein Mehrzonenofen eine längere gleichmäßige Zone erzeugen kann, erfordert dies eine sorgfältige Programmierung und Kalibrierung. Sein Hauptvorteil ist die Fähigkeit, kontrollierte Temperaturgradienten zu erzeugen, die für viele Anwendungen nicht notwendig sind.

Materialbeschränkungen

Das Prozessrohr selbst – oft Quarz oder Aluminiumoxid – ist eine kritische Komponente. Quarzrohre sind kostengünstig, haben aber eine niedrigere Maximaltemperatur (~1200°C) und können spröde werden. Aluminiumoxidrohre können viel höhere Temperaturen (>1700°C) aushalten, sind aber teurer und weniger widerstandsfähig gegen Thermoschock.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifischer Prozess bestimmt die ideale Ofenkonfiguration. Es gibt keinen einzigen "besten" Typ.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit wie Glühen oder Reinigen liegt: Ein Einzonen-, Horizontalofen bietet das beste Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Pulververarbeitung oder Kalzinierung liegt: Ein Rotationsrohröfen ist notwendig, um eine gleichmäßige Erwärmung der gesamten Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erstellung spezifischer Temperaturprofile oder sehr langer gleichmäßiger Heizzonen liegt: Ein Mehrzonenofen ist für dieses Maß an präziser thermischer Kontrolle erforderlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Probenverformung bei hohen Temperaturen zu verhindern: Eine vertikale Ofenkonfiguration ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler Materialien oder der Dünnschichtabscheidung liegt: Ein Ofen, der mit einem Hochvakuumpumpensystem ausgestattet ist, ist unverzichtbar, um die Prozessreinheit zu gewährleisten.

Letztendlich verwandelt das Verständnis dieser Klassifikationen die Frage von "welcher Typ?" zu "welche Merkmalskombination dient meinem Prozess am besten?"

Zusammenfassende Tabelle:

| Klassifikation | Schlüsseltypen | Ideale Anwendungen |

|---|---|---|

| Physikalische Ausrichtung | Horizontal, Vertikal | Glühen, Kristallwachstum, Verformung verhindern |

| Thermische Kontrolle | Einzonen, Mehrzonen | Gleichmäßige Erwärmung, Temperaturgradienten |

| Mechanische Wirkung | Statisch, Rotierend | Allgemeine Laborarbeiten, Pulververarbeitung, Kalzinierung |

| Prozessumgebung | Vakuumlevel, Atmosphäre | Hochreine Prozesse, empfindliche Materialien |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Ergebnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle