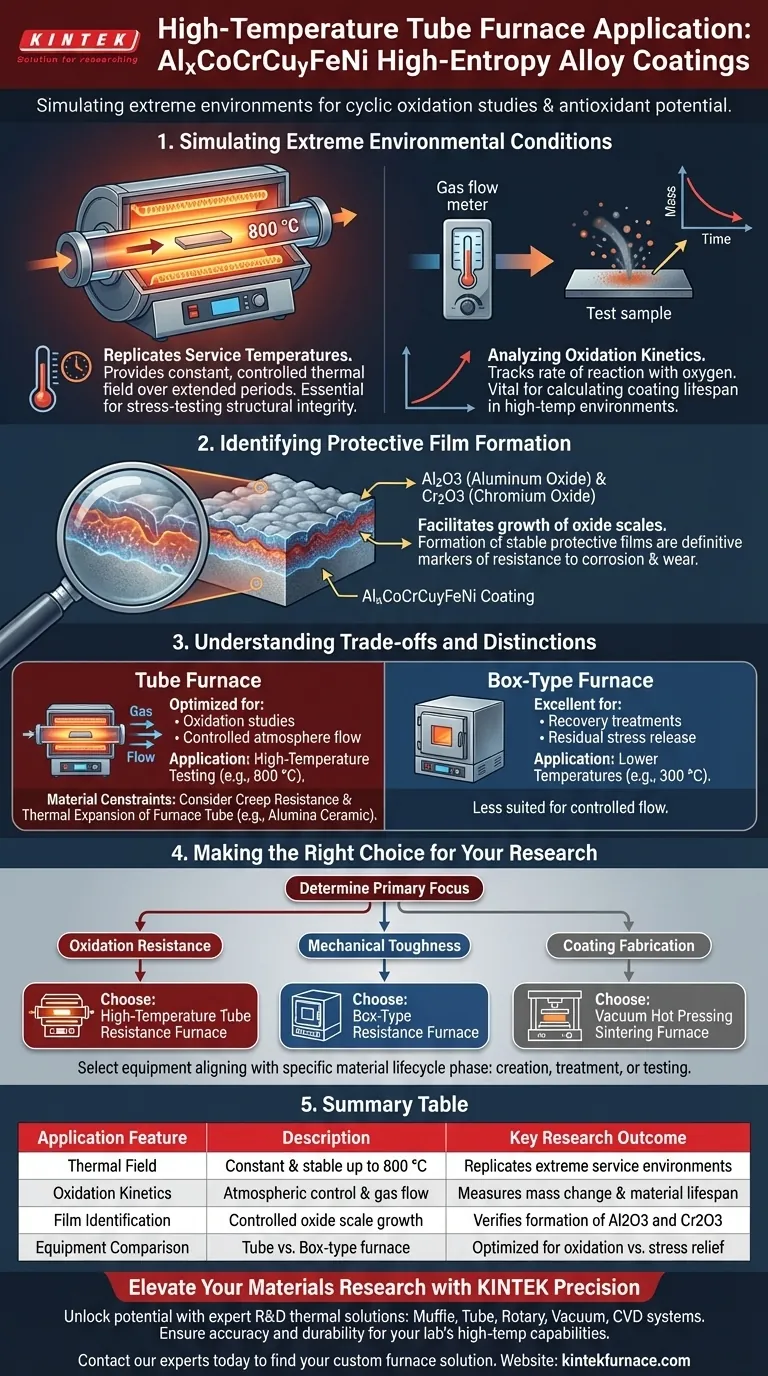

Bei der Untersuchung von hochlegierten AlxCoCrCuyFeNi-Beschichtungen dient der Hochtemperatur-Röhrenwiderstandsofen als kritisches Simulationswerkzeug zur Nachbildung extremer Einsatzumgebungen. Seine Hauptanwendung besteht darin, ein konstantes, kontrolliertes Wärmefeld für zyklische Oxidationsversuche bereitzustellen, das es Forschern ermöglicht, zu quantifizieren, wie das Material Degradation bei Temperaturen von bis zu 800 °C standhält.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, das antioxidative Potenzial des Materials aufzudecken. Durch die präzise thermische Zyklierung von Beschichtungen können Forscher die Oxidationskinetik verfolgen und die Bildung wesentlicher Schutzschichten verifizieren, die die primären Indikatoren für die Langzeitbeständigkeit einer Beschichtung sind.

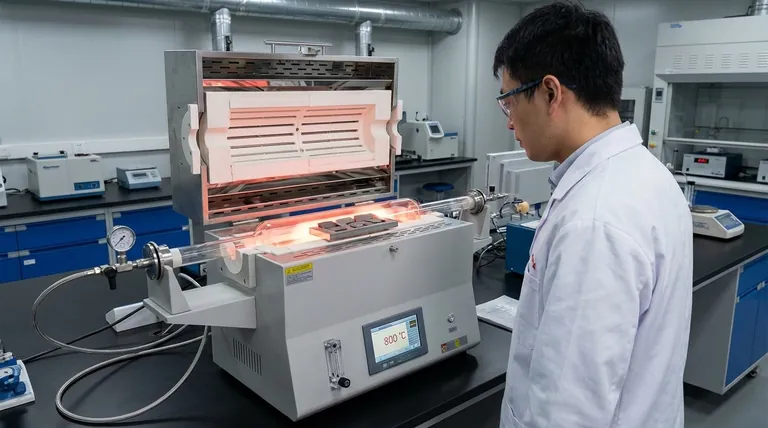

Simulation extremer Umgebungsbedingungen

Nachbildung von Betriebstemperaturen

Der Röhrenwiderstandsofen ist so konzipiert, dass er über längere Zeiträume ein konstantes Wärmefeld aufrechterhält.

Diese Stabilität ermöglicht es Forschern, die Legierungsbeschichtungen den genauen Temperaturen auszusetzen, denen sie in realen Anwendungen ausgesetzt wären.

Beispielsweise werden häufig Experimente bei 800 °C durchgeführt, um die strukturelle Integrität des Materials unter Hitze zu prüfen.

Analyse der Oxidationskinetik

Eine Schlüsselanwendung dieses Ofens ist die Untersuchung der Oxidationskinetik, die die Geschwindigkeit misst, mit der das Material mit Sauerstoff reagiert.

Durch die Kontrolle der Temperatur und der Umgebung im Rohr können Wissenschaftler aufzeichnen, wie sich die Masse im Laufe der Zeit ändert.

Diese Daten sind entscheidend für die Berechnung der Lebensdauer der Beschichtung in Hochtemperaturumgebungen.

Identifizierung der Schutzschichtbildung

Die Ofenumgebung erleichtert das Wachstum von Oxidschichten auf der Oberfläche der Beschichtung.

Forscher nutzen diese Experimente, um die Bildung von Schutzphasen, insbesondere Al2O3 (Aluminiumoxid) und Cr2O3 (Chromoxid), zu beobachten.

Das Vorhandensein und die Stabilität dieser Schichten sind die entscheidenden Merkmale für die Korrosions- und Verschleißbeständigkeit einer hochlegierten Legierung.

Verständnis der Kompromisse und Unterschiede

Spezifität des Ofentyps

Es ist wichtig, den Röhrenofen von anderen Labor-Wärmegeräten zu unterscheiden.

Während ein Kastenförmiger Widerstandsofen hervorragend für Erholungsbehandlungen und die Freisetzung von Eigenspannungen bei niedrigeren Temperaturen (z. B. 300 °C) geeignet ist, ist er für die kontrollierte Atmosphäre weniger geeignet.

Der Röhrenofen ist speziell für Oxidationsstudien optimiert, bei denen Gasfluss und Atmosphärenkontrolle notwendige Variablen sind.

Materialbeschränkungen der Ausrüstung

Die Leistung des Ofens hängt stark von der Qualität seiner Komponenten ab, insbesondere des Ofenrohrs (oft Aluminiumoxidkeramik).

Man muss den Kriechwiderstand des Rohrs bewerten, um sicherzustellen, dass es sich bei längerer Hochtemperatureinwirkung nicht verformt.

Zusätzlich muss der Wärmeausdehnungskoeffizient des Rohrs mit dem Probenträger kompatibel sein, um mechanische Ausfälle während der Heizzyklen zu verhindern.

Die richtige Wahl für Ihre Forschung treffen

Um die geeignete Wärmebehandlungsmethode für Ihr Projekt mit hochlegierten Legierungen auszuwählen, berücksichtigen Sie Ihre spezifischen analytischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Oxidationsbeständigkeit liegt: Verwenden Sie einen Hochtemperatur-Röhrenwiderstandsofen, um Einsatzbedingungen zu simulieren und die Bildung von schützenden Al2O3- und Cr2O3-Schichten zu analysieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit liegt: Wählen Sie einen Kastenförmigen Widerstandsofen, um Erholungsbehandlungen bei niedrigeren Temperaturen zur Freisetzung von Eigenspannungen und Kornverfeinerung durchzuführen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Beschichtungen liegt: Verwenden Sie einen Vakuum-Heißpress-Sinterofen, um durch kombinierte Hitze und Druck Verdichtung und starke metallurgische Bindungen zu erreichen.

Wählen Sie die Ausrüstung, die der spezifischen Phase des Materiallebenszyklus entspricht, den Sie untersuchen, sei es Herstellung, Behandlung oder Umwelttests.

Zusammenfassungstabelle:

| Anwendungsmerkmal | Beschreibung | Wichtigstes Forschungsergebnis |

|---|---|---|

| Wärmefeld | Konstant & stabil bis 800 °C | Bildet extreme Einsatzumgebungen nach |

| Oxidationskinetik | Atmosphärenkontrolle & Gasfluss | Misst Massenänderung & Materiallebensdauer |

| Schichtidentifizierung | Kontrolliertes Oxidschichtwachstum | Verifiziert die Bildung von Al2O3 und Cr2O3 |

| Ausrüstungsvergleich | Röhren- vs. Kastenförmiger Ofen | Optimiert für Oxidation vs. Spannungsentlastung |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Studien mit hochlegierten Legierungen mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise, bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um die stabilen Wärmefelder zu liefern, die für kritische Oxidations- und Sinterversuche erforderlich sind.

Ob Sie extreme 800 °C-Umgebungen simulieren müssen oder kundenspezifische Hochtemperatur-Laböfen für einzigartige Materialspezifikationen benötigen, unsere Ausrüstung gewährleistet Genauigkeit und Haltbarkeit für globale Forscher und Hersteller.

Sind Sie bereit, die Hochtemperaturfähigkeiten Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Ling Zhou, Yueyi Wang. Effect of Al/Cu Ratio on Microstructure and High-Temperature Oxidation Resistance of AlxCoCrCuyFeNi High-Entropy Alloy Coatings. DOI: 10.3390/jmmp9010013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Nachteile von Induktionserhitzungsrohröfen? Hohe Kosten, Metallrohre und EMI-Probleme

- Was ist die Kernfunktion eines Hochtemperatur-Rohrofens bei der Umwandlung von Fe2O3/GO? Beherrschung der Materialtransformation

- Welche technischen Anforderungen muss eine Laborröhrofen für SOFC-Tests erfüllen? Gewährleisten Sie eine präzise Brennstoffzellenanalyse

- Wie erleichtert ein Drei-Zonen-Rohrofen die Synthese von Germanium-Nanodrähten? Erzielung hochwertiger SVG-Ergebnisse

- Welche verschiedenen Ausführungen von Hochtemperatur-Rohröfen gibt es? Wählen Sie das richtige Design für Ihr Labor

- Welche Rolle spielt eine Rohrwiderstandsofen während der oxidativen Röstphase von Erzpellets? Master Heat Precision

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Was ist ein Rohrofen und wie ist er aufgebaut? Erreichen Sie präzise, gleichmäßige Erwärmung für Ihr Labor