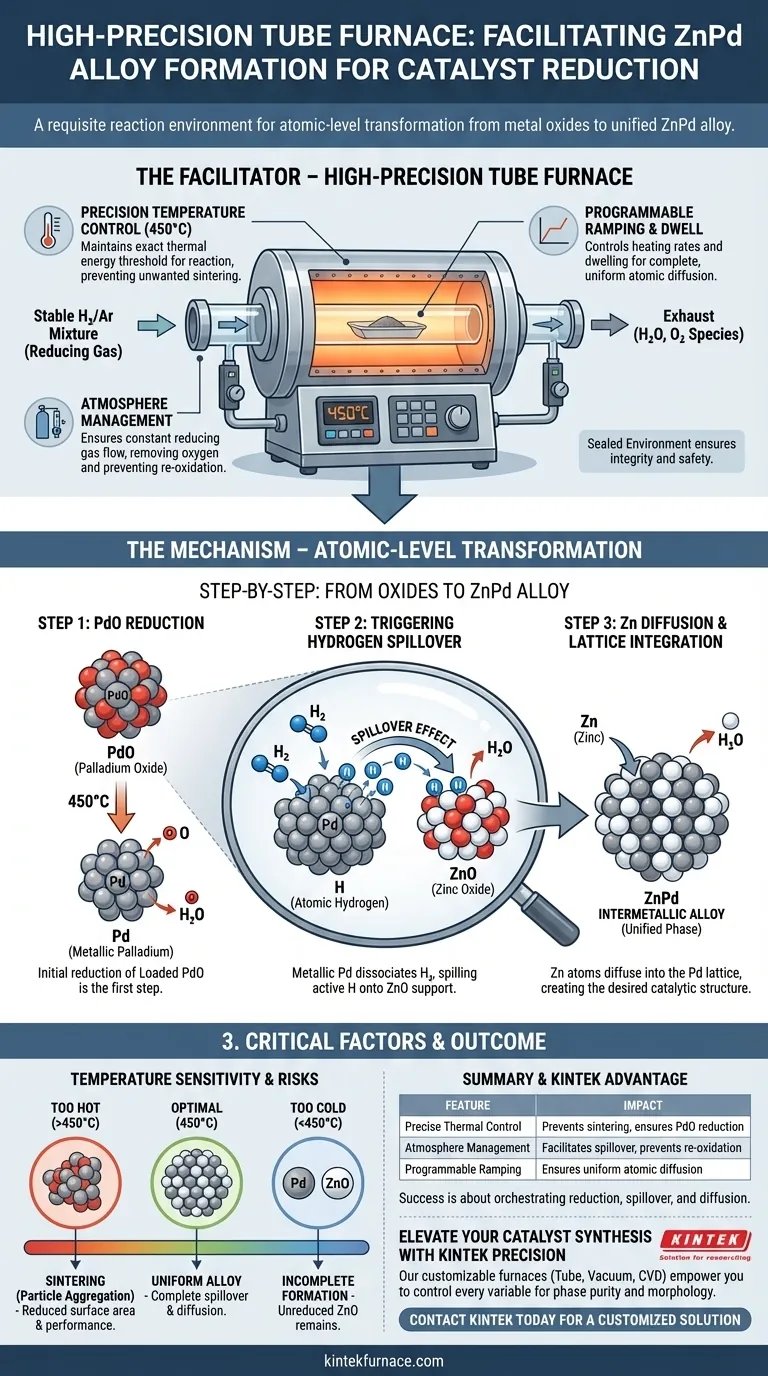

Ein hochpräziser Rohröfen dient als notwendige Reaktionsumgebung, die die atomare Umwandlung von Metalloxiden in eine einheitliche ZnPd-Legierung ermöglicht. Durch die Aufrechterhaltung eines stabilen Wasserstoffflusses und einer strengen Temperaturkontrolle – insbesondere bei 450°C – wird die Reduktion von Palladiumoxid ausgelöst, was eine Kaskade von atomaren Diffusionsereignissen initiiert, die für die Legierungsbildung unerlässlich sind.

Der besondere Wert des Ofens liegt in seiner Fähigkeit, eine präzise thermische und reduzierende Atmosphäre aufrechtzuerhalten, die den Wasserstoff-Spillover-Effekt antreibt. Dieses Phänomen ermöglicht es reduziertem Palladium, die Reduktion von benachbartem Zinkoxid zu katalysieren, wodurch Zinkatome in das Palladiumgitter diffundieren und sich in einer stabilen ZnPd-intermetallischen Phase verankern können.

Die Mechanik der Phasentransformation

Präzise Temperaturkontrolle

Die Bildung der ZnPd-Legierung erfordert eine spezifische thermische Energieschwelle, die typischerweise um 450°C liegt.

Der Rohröfen hält diese exakte Temperatur aufrecht, um sicherzustellen, dass die Umgebung ausreichend energetisch ist, um chemische Veränderungen hervorzurufen, aber stabil genug ist, um unerwünschtes Sintern zu verhindern.

Diese thermische Konsistenz ist entscheidend für die anfängliche Reduktion des aufgebrachten Palladiumoxids (PdO), was der erste Schritt in der Reaktionssequenz ist.

Auslösen des Wasserstoff-Spillover-Effekts

Sobald das Palladiumoxid zu metallischem Palladium reduziert ist, erleichtert der stabile Wasserstofffluss des Ofens den Wasserstoff-Spillover-Effekt.

Bei diesem Prozess dissoziiert das metallische Palladium molekularen Wasserstoff in aktiven atomaren Wasserstoff.

Diese aktiven Wasserstoffatome wandern dann von der Palladiumoberfläche auf den benachbarten Zinkoxid (ZnO)-Träger ("spill over") und lösen dessen lokale Reduktion aus.

Atomare Diffusion und Gitterintegration

Die Reduktion von Zinkoxid setzt Zinkatome in unmittelbarer Nähe zum Palladium frei.

Da der Ofen einen kontrollierten thermischen Zustand aufrechterhält, können diese Zinkatome effektiv in das Palladiumgitter diffundieren.

Diese Diffusion wandelt die getrennten metallischen Zustände in eine einheitliche, einphasige ZnPd-intermetallische Legierung um und schafft die gewünschte katalytische Struktur.

Die entscheidende Rolle des Atmosphärenmanagements

Stabile reduzierende Umgebung

Über die Temperatur hinaus sorgt der Rohröfen für eine konstante Zufuhr von Reduktionsgas, wie z. B. einer Wasserstoff/Argon-Mischung.

Dieser kontinuierliche Fluss entfernt während des Reduktionsprozesses freigesetzte Sauerstoffspezies und verhindert eine Reoxidation.

Die abgedichtete Umgebung des Ofens stellt sicher, dass der Partialdruck von Wasserstoff konstant bleibt, was eine gleichmäßige Reduktion über das gesamte Katalysatorbett gewährleistet.

Kontrolle von Aufheizraten und Haltezeiten

Die Qualität der endgültigen Legierung hängt stark davon ab, wie das Material seine Zieltemperatur erreicht.

Ein hochpräziser Ofen ermöglicht programmierbare Aufheizraten, die thermische Schocks verhindern, die die Morphologie des Katalysators verändern könnten.

Eine präzise Steuerung der Haltezeit stellt sicher, dass die Diffusion von Zink in das Palladiumgitter vollständig ist und vermeidet eine Mischung aus legierten und nicht legierten Phasen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturschwankungen

Während hohe Temperaturen die Diffusion erleichtern, birgt eine Abweichung vom optimalen Temperaturbereich von 450°C Risiken.

Übermäßige Hitze kann zu Partikelaggregation oder Sintern führen, bei dem sich die Nanopartikel zusammenballen, was die aktive Oberfläche und die katalytische Leistung verringert.

Umgekehrt wird bei unzureichender Hitze der vollständige Wasserstoff-Spillover-Effekt nicht ausgelöst, wodurch nicht reduziertes Zinkoxid zurückbleibt und die Bildung einer echten Legierung verhindert wird.

Atmosphärenreinheit und Sicherheit

Die Verwendung von Wasserstoffgas erfordert strenge Sicherheitsprotokolle und Atmosphärenreinheit.

Jede Leckage im Rohröfen oder eine Kontamination der Gaszufuhr mit Sauerstoff kann den Reduktionsprozess beeinträchtigen oder Sicherheitsrisiken schaffen.

Der Aspekt der "hohen Präzision" der Ausrüstung bezieht sich nicht nur auf die Hitze, sondern auf die Integrität der Dichtungen und Massendurchflussregler, die das Gleichgewicht zwischen Inertgas und Reduktionsgas aufrechterhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer ZnPd-Katalysatorpräparation zu maximieren, müssen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Synthesezielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie einen Ofen mit Mehrzonen-Temperaturregelung, um sicherzustellen, dass die gesamte Probe exakt bei 450°C bleibt, was einen vollständigen Wasserstoff-Spillover und eine gleichmäßige Legierung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Partikelmorphologie liegt: Konzentrieren Sie sich auf die Präzision der Gasflussregler und Aufheizrampen, um Partikelsintern zu verhindern und gleichzeitig eine effektive Reduktion zu gewährleisten.

Der Erfolg bei der Bildung von ZnPd-Legierungen beruht nicht nur auf der Anwendung von Wärme; er erfordert eine präzise Synchronisation von Reduktion, Spillover und Diffusion.

Zusammenfassungstabelle:

| Merkmal | Mechanismus bei der ZnPd-Bildung | Auswirkung auf die Katalysatorqualität |

|---|---|---|

| Präzise thermische Kontrolle | Hält exakte 450°C-Schwelle aufrecht | Verhindert Sintern; gewährleistet vollständige PdO-Reduktion |

| Atmosphärenmanagement | Hält stabilen Wasserstoff/Argon-Fluss aufrecht | Ermöglicht Wasserstoff-Spillover und verhindert Reoxidation |

| Programmierbare Rampen | Steuert Aufheizraten und Haltezeiten | Gewährleistet gleichmäßige atomare Diffusion in das Pd-Gitter |

| Abgedichtete Umgebung | Hochintegrierte Gasflüsse und Dichtungen | Garantiert Phasenreinheit und Betriebssicherheit |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Die Erzielung der perfekten ZnPd-intermetallischen Phase erfordert mehr als nur Wärme – sie erfordert absolute thermische und atmosphärische Synchronisation. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die speziell für anspruchsvolle F&E und die Fertigung entwickelt wurden.

Unsere anpassbaren Hochtemperaturöfen ermöglichen es Forschern, jede Variable des Wasserstoff-Spillover-Effekts zu kontrollieren, von präzisen 450°C-Haltezeiten bis hin zum automatisierten Gasflussmanagement. Arbeiten Sie mit KINTEK-Experten zusammen, um Ihre Reduktionsstufen zu optimieren und die Phasenreinheit zu gewährleisten.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Wie beeinflusst die Platzierung von Materialien in einem atmosphärischen Rohrofen die Ausbeute und Reinheit von LiFePO4?

- Was ist das empfohlene Verfahren zur Aufrechterhaltung der Atmosphärenreinheit in einem Vakuumrohrofen für Experimente? Sorgen Sie für hochreine Ergebnisse

- Warum wird ein Hochtemperatur-Rohröfen für Au@MoSe2/Graphen-Komposite benötigt? Präzise Reaktionskontrolle

- Was ist die Funktion eines Zweizonen-Röhrenofens bei LPCVD? Beherrschen Sie die präzise Synthese von MnSe-Nanosheets

- Was ist die Notwendigkeit der Verwendung von hochreinem Argon (Ar) Gas in einem Röhrenofen für die Schwefelung von Sb?

- Was sind die Vorteile eines Zwei-Zonen-Rohrofens für die APCVD von SnSe2? Beherrschung von Phasenreinheit und Stöchiometrie

- Was sind die wichtigsten Überlegungen bei der Aufstellung eines Mehrzonen-Rohrofens? Gewährleistung von Sicherheit, Genauigkeit und Langlebigkeit