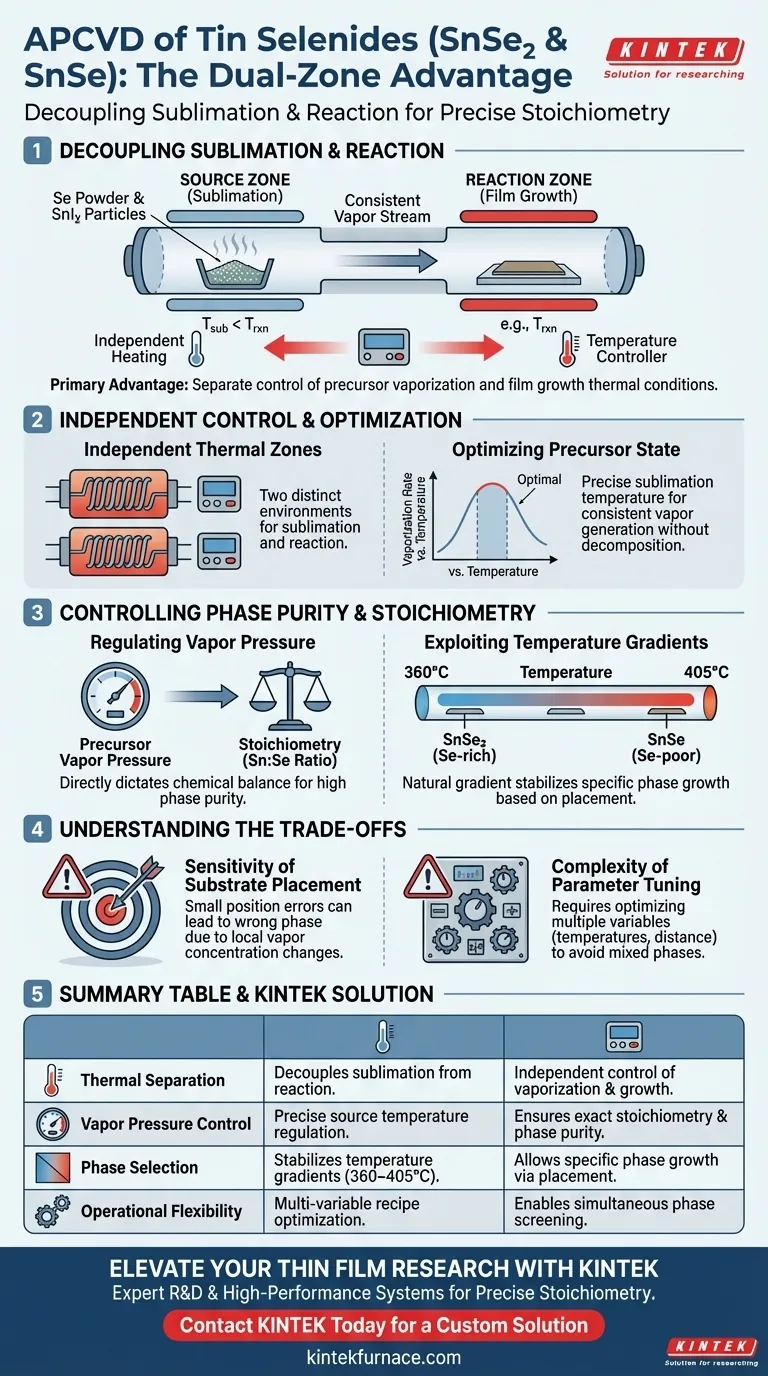

Der Hauptvorteil eines Zwei-Zonen-Rohrofens bei der Atmosphärendruck-Gasphasenabscheidung (APCVD) ist die Möglichkeit, die Sublimationstemperatur des Vorläufers von der Temperatur der Reaktionszone zu entkoppeln. Diese Trennung ermöglicht eine präzise Kontrolle über die Verdampfung fester Vorläufer wie Selen (Se)-Pulver und Zinniodid (SnI2), ohne die für das Filmwachstum erforderlichen thermischen Bedingungen zu beeinträchtigen.

Durch die unabhängige Erwärmung des Ausgangsmaterials und des Substratbereichs ermöglicht ein Zwei-Zonen-Ofen eine exakte Regelung des Vorläufer-Dampfdrucks. Diese Kontrolle ist entscheidend für die Erzielung einer spezifischen chemischen Stöchiometrie und hoher Phasenreinheit sowohl für Zinndiselenid (SnSe2) als auch für Zinnselenid (SnSe).

Sublimation und Reaktion entkoppeln

Unabhängige thermische Zonen

Ein Zwei-Zonen-Ofen bietet zwei getrennte Heizumgebungen, die individuell gesteuert werden können.

Eine Zone ist der Sublimation fester Vorläufer wie Selenpulver und Zinniodidpartikel gewidmet.

Die zweite Zone ist dem Reaktionsbereich gewidmet, in dem das eigentliche Dünnschichtwachstum auf dem Substrat stattfindet.

Optimierung des Vorläuferzustands

Feste Vorläufer erfordern oft spezifische Temperaturen, um mit einer Rate zu verdampfen, die die Reaktion aufrechterhält, ohne sich zu zersetzen.

Wenn die Quellentemperatur an die Reaktionstemperatur gebunden ist (wie in einem Ein-Zonen-Ofen), verdampfen Sie das Material möglicherweise zu schnell oder zu langsam.

Die Zwei-Zonen-Steuerung ermöglicht es Ihnen, die Sublimationstemperatur genau dort einzustellen, wo sie benötigt wird, um einen konstanten Dampfstrom zu erzeugen.

Kontrolle von Phasenreinheit und Stöchiometrie

Regulierung des Dampfdrucks

Die Qualität von SnSe2- und SnSe-Filmen hängt stark vom Verhältnis der Reaktanten in der Gasphase ab.

Durch die Steuerung der Temperatur der Quellzone regulieren Sie direkt den Vorläufer-Dampfdruck.

Diese präzise Regelung bestimmt die chemische Stöchiometrie und stellt sicher, dass das richtige atomare Gleichgewicht zwischen Zinn und Selen in die Reaktionszone gelangt.

Ausnutzung von Temperaturgradienten

Die Reaktionszone erzeugt einen natürlichen Temperaturgradienten, der typischerweise von 360 bis 405 Grad Celsius reicht.

Dieser Gradient ist wichtig, da sich die thermodynamische Stabilität von SnSe2 (Selen-reich) und SnSe (Selen-arm) je nach Temperatur unterscheidet.

Das Zwei-Zonen-Setup hält diesen Gradienten stabil und ermöglicht das Wachstum spezifischer Phasen, abhängig von der Position des Substrats im Rohr.

Verständnis der Kompromisse

Empfindlichkeit der Substratplatzierung

Während der Temperaturgradient die Phasenauswahl ermöglicht, führt er zu einer hohen Empfindlichkeit gegenüber der Platzierung.

Da sich das lokale Konzentrationsverhältnis der Vorläuferdämpfe entlang des Rohrs ändert, kann ein kleiner Fehler bei der Positionierung des Substrats zur falschen Phase führen.

Komplexität der Parameterabstimmung

Zwei-Zonen-Systeme führen mehr Variablen in das Wachstumsrezept ein.

Sie müssen nicht nur die Wachstumstemperatur, sondern auch die Quellentemperatur und den Abstand zwischen ihnen optimieren.

Wenn der Quell-Dampfdruck nicht mit der Reaktionstemperatur in Einklang gebracht wird, kann dies zu Filmen mit gemischten Phasen oder unvollständigem Wachstum führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Zwei-Zonen-APCVD-Setups zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit (SnSe2 vs. SnSe) liegt: Kalibrieren Sie die Quellzone, um den Dampfdruck streng zu kontrollieren, da dieser die stöchiometrische Verfügbarkeit von Selen bestimmt.

- Wenn Ihr Hauptaugenmerk auf Phasen-Screening liegt: Platzieren Sie mehrere Substrate entlang des natürlichen Temperaturgradienten (360–405 °C), um sowohl selenreiche als auch selenarme Phasen in einem einzigen Zyklus zu züchten.

Die präzise thermische Trennung zwischen Quelle und Substrat ist der Schlüssel zur Beherrschung der Stöchiometrie von Zinnselenid-Dünnschichten.

Zusammenfassungstabelle:

| Merkmal | Zwei-Zonen-Vorteil | Auswirkung auf SnSe2/SnSe-Wachstum |

|---|---|---|

| Thermische Trennung | Entkoppelt Sublimation von der Reaktionszone | Unabhängige Kontrolle der Vorläuferverdampfung und des Filmwachstums. |

| Dampfdruckkontrolle | Präzise Regelung der Quellzonentemperatur | Gewährleistet exakte chemische Stöchiometrie und Phasenreinheit. |

| Phasenauswahl | Stabilisiert Temperaturgradienten (360–405 °C) | Ermöglicht das Wachstum spezifischer Phasen (SnSe2 vs SnSe) durch Platzierung. |

| Betriebliche Flexibilität | Optimierung von Mehrvariablen-Rezepten | Ermöglicht gleichzeitiges Phasen-Screening und Materialentdeckung. |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Präzise Stöchiometrie in der APCVD erfordert spezielle thermische Kontrolle. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Materialwissenschaften zu erfüllen.

Ob Sie selenreiches SnSe2 oder selenarmes SnSe züchten, unsere Zwei-Zonen-Öfen bieten die thermische Stabilität und Anpassbarkeit, die für hohe Phasenreinheit erforderlich sind. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – lassen Sie sich von unseren Experten das perfekte System für Ihre einzigartigen Laboranforderungen konfigurieren.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie ermöglicht ein programmierbarer Rohrofen die Umwandlung von Al/SiC-Materialien? Präzisionshitze für Keramikbeschichtungen

- Wie ermöglicht ein Zweizonen-Röhrenofen das Wachstum von Bi4I4-Einkristallen? Beherrschen Sie die präzise Steuerung des Temperaturgradienten

- Welche grundlegenden physikalischen Bedingungen bietet eine Röhrenofen bei der zweistufigen Synthese von WS2? Master Film Growth

- Wie kontrolliert ein Zweizonen-Röhrenofen die Kristallqualität? Beherrschen Sie PVT für organische Einkristalle

- Was ist die Kernfunktion eines Dual-Zonen-Rohr-CVD-Systems? Präzisionssynthese für MnS-Nanosheets