Ein programmierbarer Rohrofen dient als Präzisionsreaktor, der die chemische Umwandlung von organischen Polymeren in anorganische Keramiken steuert. Insbesondere für Al/SiC-Beschichtungen hält er eine streng kontrollierte 700 °C Umgebung unter einer inerten Argonatmosphäre aufrecht. Diese Einrichtung treibt die Umwandlung von Polycarbosilan (PCS) in amorphes Siliziumcarbid (SiC) voran und verhindert gleichzeitig die Oxidation der Aluminiummatrix, was zu einer hochdichten Verbundbarriere führt.

Kernbotschaft Der programmierbare Rohrofen ist nicht nur ein Heizelement; er ist ein atmosphärisches Kontrollsystem, das hohe Temperaturen von der Oxidation entkoppelt. Seine Hauptfunktion bei dieser Anwendung ist die Ermöglichung der Pyrolyse von Vorläufern zu Keramiken, ohne die chemische Integrität des reaktiven Metallsubstrats zu beeinträchtigen.

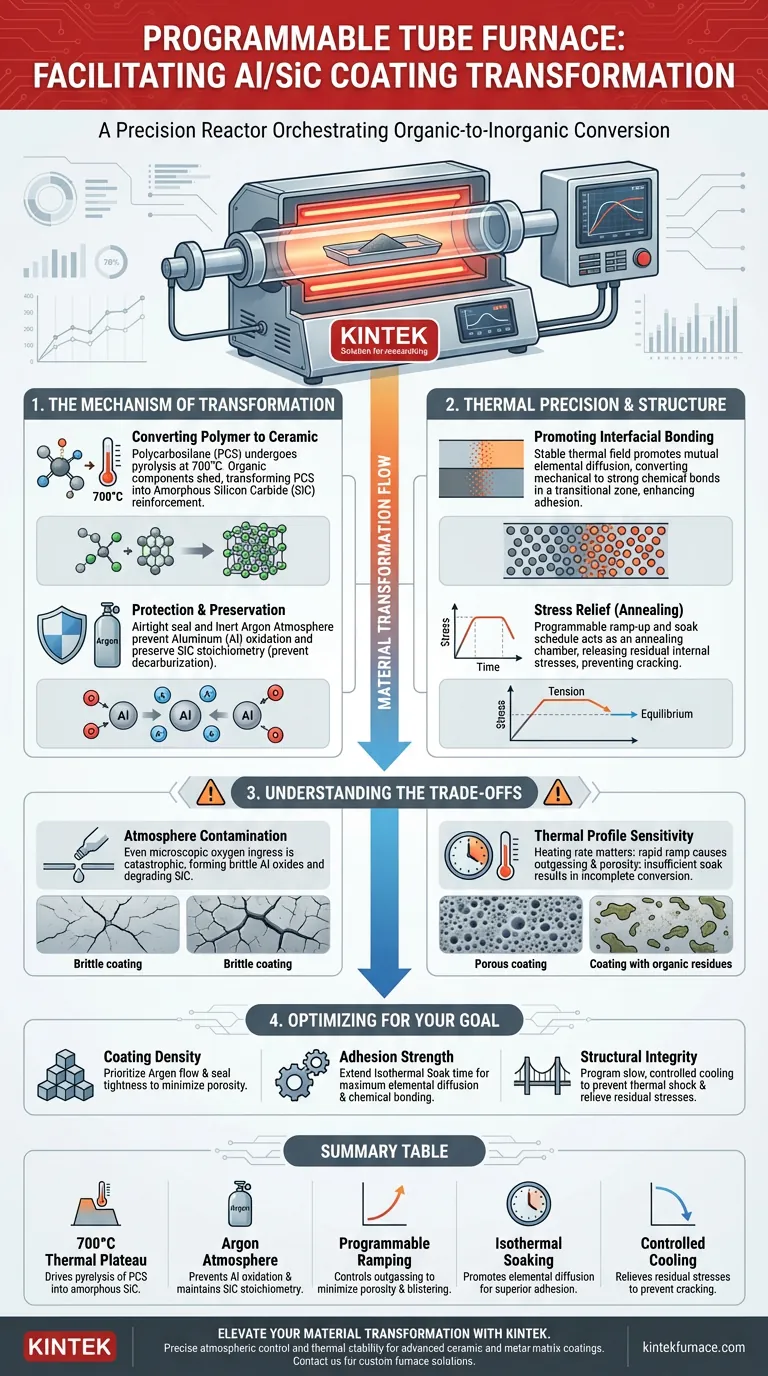

Der Mechanismus der Materialumwandlung

Um die Rolle des Ofens zu verstehen, muss man über einfaches Heizen hinausgehen und die chemische Technik untersuchen, die im Rohr stattfindet.

Umwandlung von Polymer in Keramik

Die Kernumwandlung beruht auf der Umwandlung von Polycarbosilan (PCS), einem organischen Polymer, in ein anorganisches Material.

Der Ofen hält das Material bei konstanten 700 °C. Bei diesem spezifischen thermischen Plateau durchläuft PCS eine Pyrolyse, bei der seine organischen Bestandteile abgespalten werden. Dieser Prozess wandelt das Polymer effektiv in amorphe Siliziumcarbid (SiC)-Keramik um, die als Verstärkung in der Beschichtung dient.

Schutz durch inerte Atmosphäre

Die Herstellung von SiC ist nur die halbe Miete; der Schutz des Aluminiums (Al) ist die andere.

Aluminium reagiert stark mit Sauerstoff, insbesondere bei hohen Temperaturen. Der Rohrofen verwendet eine luftdichte Abdichtung, um eine reine Argonatmosphäre aufrechtzuerhalten. Diese inerte Umgebung ist nicht verhandelbar, da sie das Eindringen von Sauerstoff verhindert, das sonst das Aluminiumpulver schnell oxidieren würde.

Erhaltung des Kohlenstoffgehalts

Die inerte Atmosphäre erfüllt einen doppelten Zweck: Sie schützt das Aluminium und erhält das SiC.

Bei Anwesenheit von Sauerstoff könnte das Siliziumcarbid einer Entkohlung (Verlust von Kohlenstoff) unterliegen. Durch den Ausschluss von Sauerstoff stellt der Ofen sicher, dass das SiC seine korrekte Stöchiometrie beibehält. Dies führt zu einem Metall-Keramik-Verbundwerkstoff, der sowohl chemisch stabil als auch strukturell dicht ist.

Die Rolle von thermischer Präzision und Diffusion

Während die primäre Umwandlung chemisch ist, spielt die physikalische Wärmeanwendung eine entscheidende strukturelle Rolle.

Förderung der Grenzflächenbindung

Ein programmierbarer Ofen sorgt für ein stabiles Wärmefeld, das für die Diffusion unerlässlich ist.

Basierend auf Prinzipien, die bei Vakuumwärmebehandlungen zu sehen sind, fördert die Hochtemperaturumgebung die gegenseitige Diffusion von Elementen. Dies trägt dazu bei, mechanische Bindungen zwischen Partikeln in stärkere chemische Bindungen umzuwandeln. Im Kontext von Al/SiC führt dies zu einer "übergangsbildenden Bindungszone", die die Haftung erheblich verbessert und das Risiko von Beschichtungsabplatzungen verringert.

Spannungsabbau

Beschichtungen, die durch Sprühen oder Tauchen aufgebracht werden, enthalten oft interne Restspannungen.

Durch die Einhaltung eines programmierbaren Aufheiz- und Halteplans wirkt der Ofen als Glühkammer. Dieser thermische Zyklus ermöglicht es den inneren Phasen der Beschichtung, ein Gleichgewicht zu erreichen, wodurch Restspannungen abgebaut werden, die andernfalls zu vorzeitigem Riss oder Versagen führen könnten.

Verständnis der Kompromisse

Obwohl der Rohrofen ein leistungsfähiges Werkzeug ist, erfordert er eine strenge Prozesskontrolle, um Defekte zu vermeiden.

Das Risiko einer atmosphärischen Kontamination

Die Zuverlässigkeit des Systems hängt vollständig von der Integrität der luftdichten Abdichtung ab. Selbst ein mikroskopisch kleiner Riss im Rohr oder Flansch kann Sauerstoff eindringen lassen.

Bei einem Al/SiC-Prozess ist das Eindringen von Sauerstoff katastrophal. Es führt zur Bildung spröder Aluminiumoxide anstelle der gewünschten Metallmatrix und beeinträchtigt die Keramikverstärkung.

Empfindlichkeit des thermischen Profils

Der "programmierbare" Aspekt des Ofens ist entscheidend, da die Aufheizrate genauso wichtig ist wie die Endtemperatur.

Ein zu schnelles Aufheizen kann zu einer schnellen Entgasung der organischen PCS-Lösungsmittel führen, was zu Porosität oder Blasenbildung in der Beschichtung führt. Umgekehrt können unzureichende Haltezeiten bei 700 °C zu einer unvollständigen Umwandlung des Polymers führen, wodurch schwache organische Rückstände anstelle starker anorganischer Keramiken zurückbleiben.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihre Ofenprotokolle für Al/SiC-Beschichtungen konfigurieren, richten Sie Ihre Einstellungen an Ihren spezifischen technischen Zielen aus.

- Wenn Ihr Hauptaugenmerk auf der Beschichtungsdichte liegt: Priorisieren Sie die Integrität des Argonsystems und die Dichtheit der Abdichtung, um Porosität durch Oxidation oder Entkohlung absolut zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Haftfestigkeit liegt: Verlängern Sie die isotherme Haltezeit bei Spitzentemperatur, um die Elementdiffusion und die Bildung einer chemischen Bindungszone zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Programmieren Sie eine langsame, kontrollierte Abkühlrampe, um thermische Schocks zu vermeiden und sicherzustellen, dass Restspannungen vollständig abgebaut werden, bevor das Teil Raumtemperatur erreicht.

Letztendlich wandelt der programmierbare Rohrofen eine Mischung aus Pulvern und Polymeren in einen einheitlichen Hochleistungsverbundwerkstoff um, indem er die Chemie der Heizumgebung streng regelt.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Al/SiC-Umwandlung |

|---|---|

| 700 °C thermisches Plateau | Treibt die Pyrolyse von Polycarbosilan (PCS) in amorphes Siliziumcarbid (SiC) an |

| Argonatmosphäre | Verhindert Aluminiumoxidation und erhält die korrekte SiC-Stöchiometrie |

| Programmierbares Rampen | Kontrolliert die Entgasung zur Minimierung von Porosität und verhindert Blasenbildung der Beschichtung |

| Isothermes Halten | Fördert die Elementdiffusion für überlegene chemische Bindung und Haftung |

| Kontrolliertes Abkühlen | Baut interne Restspannungen ab, um Rissbildung und Abplatzungen zu verhindern |

Verbessern Sie Ihre Materialumwandlung mit KINTEK

Präzise atmosphärische Kontrolle und thermische Stabilität sind der Unterschied zwischen einer spröden Schicht und einem hochdichten Verbundwerkstoff. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der fortschrittlichen Keramik- und Metallmatrix-Beschichtungsforschung entwickelt wurden.

Unsere erfahrenen F&E- und Fertigungsteams bieten voll anpassbare Hochtemperatur-Ofenlösungen, die auf Ihre spezifischen Heizprofile und Gasbedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie KINTEK die Leistung Ihres Labors optimieren kann.

Visuelle Anleitung

Referenzen

- María Fernanda Valerio-Rodríguez, Eddie López‐Honorato. Composite coatings from polycarbosilane derived SiC and Al/SiC cermet active fillers as protective barriers against steel corrosion. DOI: 10.1007/s12633-024-03115-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine hohe Druckbeständigkeit eine kritische Anforderung für SCWG-Rohrreaktoren? Sicherstellung des Erfolgs bei der Mikrokunststoffenergie

- Wie trägt ein Hochtemperatur-Rohröfen zur Synthese von Stickstoff-dotiertem Graphen bei? Steigern Sie Ihre Laborergebnisse

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Welche Vorteile bieten Fallrohröfen? Präzise Steuerung und hohe Effizienz erreichen

- Wie wird ein Laborrohr施ofen in der Materialwissenschaftlichen Forschung eingesetzt? Präzision bei der Materialsynthese und Wärmebehandlung erschließen

- Wie ermöglicht eine hochpräzise Rohröfen die einstufige Carbonisierung von Molybdäncarbid-Katalysatoren?

- Warum ist eine industrielle Röhrenofen für die Reduktion von SrMo1−xMnxO4 unerlässlich? Beherrschen Sie die SOFC-Anodensynthese

- Warum wird ein Mehrzonenrohrbrennofen für TCVD benötigt? Optimierung des Wärmemanagements für Vorläufer