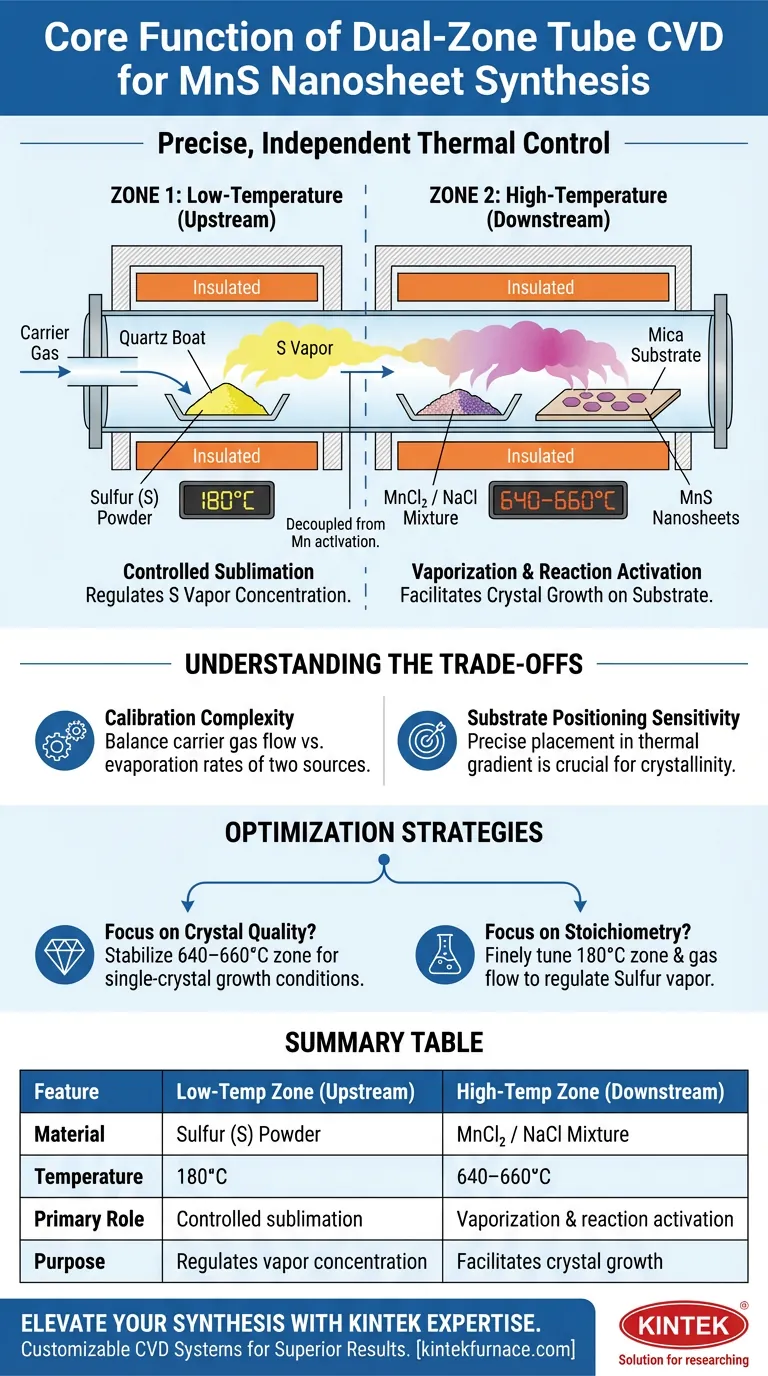

Die Kernfunktion eines Dual-Zonen-Rohr-CVD-Systems besteht darin, eine präzise, unabhängige Temperaturregelung über verschiedene Vorläufermaterialien zu ermöglichen. Bei der Synthese von Mangansulfid (MnS)-Nanosheets ist diese Konfiguration unerlässlich, da sie es ermöglicht, Schwefel (S)-Pulver bei niedriger Temperatur (180°C) zu sublimieren, während gleichzeitig eine Manganchlorid (MnCl2)-Mischung bei einer wesentlich höheren Reaktionstemperatur (640–660°C) gehalten wird. Diese Trennung ermöglicht die präzise Regulierung der chemischen Dampfkonzentrationen, die für das Wachstum hochwertiger Nanokristalle auf Glimmersubstraten erforderlich sind.

Durch die Entkopplung der Sublimation von Schwefel von der Aktivierung des Mangavorläufers schafft das Dual-Zonen-System die spezifische thermodynamische Umgebung, die für das kontrollierte Wachstum von nicht-geschichteten MnS-Strukturen notwendig ist.

Die Mechanik der unabhängigen Temperaturregelung

Die Niedertemperaturzone (stromaufwärts)

Die Hauptaufgabe der ersten Zone ist die kontrollierte Sublimation der Chalkogenquelle.

Für die MnS-Synthese wird Schwefel (S)-Pulver in dieser Niedertemperaturregion platziert und speziell auf 180°C eingestellt. Diese Temperatur reicht aus, um Schwefeldampf zu erzeugen, ohne vorzeitige Reaktionen oder eine schnelle Materialverarmung zu verursachen.

Die Hochtemperaturzone (stromabwärts)

Die zweite Zone schafft die hochenergetische Umgebung, die für die Reaktion des Metallvorläufers erforderlich ist.

Hier wird eine Mischung aus MnCl2 und NaCl auf 640–660°C erhitzt. Diese hohe thermische Energie ist notwendig, um das Mangansalz zu verdampfen und seine Reaktion mit dem einströmenden Schwefeldampf auf dem Substrat zu erleichtern.

Regulierung der Dampfkonzentration

Die Trennung der Zonen ermöglicht die unabhängige Abstimmung des Dampfdrucks für jeden Reaktanten.

Wenn beide Vorläufer in einer einzigen Zone erhitzt würden, würde der Schwefel zu schnell verdampfen, bevor das Manganchlorid seinen Verdampfungspunkt erreicht. Die Dual-Zonen-Konfiguration stellt sicher, dass das richtige Verhältnis von Mn- und S-Dämpfen auf der Substratoberfläche aufeinandertrifft.

Verständnis der Kompromisse

Komplexität der Kalibrierung

Während ein Dual-Zonen-System eine überlegene Kontrolle bietet, führt es zu erheblichen Betriebsvariablen.

Die Bediener müssen den Trägergasfluss sorgfältig gegen die Verdampfungsraten zweier verschiedener Quellen abgleichen. Eine Fehlausrichtung des Temperaturgradienten zwischen den Zonen kann zu instabilem Dampftransport oder inkonsistenter Filmdicke führen.

Empfindlichkeit der Substratpositionierung

Der Erfolg der Abscheidung hängt stark von der präzisen Platzierung des Substrats innerhalb des Temperaturgradienten ab.

Da sich die Reaktionskinetik über den Temperaturabfall stromabwärts schnell ändert, können selbst geringfügige Abweichungen in der Substratposition zu schlechter Kristallinität oder unerwünschten Morphologien führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Dual-Zonen-CVD-Systems für die MnS-Synthese zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Priorisieren Sie die präzise Stabilisierung der 640–660°C-Zone, um sicherzustellen, dass die thermodynamischen Bedingungen das Wachstum von Einkristallen auf dem Glimmersubstrat begünstigen.

- Wenn Ihr Hauptaugenmerk auf der stöchiometrischen Kontrolle liegt: Stimmen Sie die Niedertemperaturzone (180°C) und den Trägergasfluss fein ab, um die Menge des Schwefeldampfs, der die Reaktionszone erreicht, streng zu regulieren.

Die Beherrschung des Temperaturgradienten zwischen diesen beiden Zonen ist der entscheidende Faktor für den Übergang von zufälliger Abscheidung zu kontrollierter Nanosheet-Synthese.

Zusammenfassungstabelle:

| Merkmal | Niedertemperaturzone (stromaufwärts) | Hochtemperaturzone (stromabwärts) |

|---|---|---|

| Material | Schwefel (S) Pulver | MnCl2 / NaCl Mischung |

| Temperatur | 180°C | 640–660°C |

| Hauptrolle | Kontrollierte Sublimation des Chalkogens | Verdampfung und Aktivierung der Reaktion |

| Zweck | Reguliert die Schwefeldampfkonzentration | Ermöglicht Kristallwachstum auf dem Substrat |

Verbessern Sie Ihre Materialsynthese mit KINTEK Expertise

Entfesseln Sie das volle Potenzial Ihrer Forschung mit unseren hochpräzisen CVD-Systemen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die einzigartigen thermodynamischen Anforderungen Ihres Labors zu erfüllen. Ob Sie MnS-Nanosheets synthetisieren oder neue 2D-Materialien erforschen, unsere Dual-Zonen-Konfigurationen bieten die präzise unabhängige Temperaturregelung, die Sie für überlegene Kristallqualität benötigen.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was treibt die Erzeugung und Zersetzung von Präkursoren bei CVD an? Meistern Sie Thermodynamik und Kinetik für überlegenes Schichtwachstum

- Was ist die Hauptaufgabe von Heizdrähten in einem iCVD-Prozess? Ermöglichung von Polymerisation bei niedrigen Temperaturen

- Warum ist eine präzise Zweizonen-Temperaturregelung in einem CVD-System für die Ruthenium-Tellurierung erforderlich? | KINTEK

- Wie funktioniert Iod als Transportmittel bei der Herstellung von TaAs2-Einkristallen? Experten-Einblicke in die chemische Gasphasenabscheidung

- Wie schneidet CVD im Vergleich zu anderen Dünnfilmabscheidemethoden ab? Entdecken Sie die beste Lösung für Ihr Labor

- Wie wird CVD bei fortschrittlichen Materialien und Nanotechnologie angewendet? Atomare Präzision für Innovationen der nächsten Generation freischalten

- Wie wird CVD in der Elektronikfertigung eingesetzt? Aufbau hochreiner, gleichmäßiger Schichten für fortschrittliche Elektronik

- Was sind die Hauptanwendungen von CVD-Öfen in der Halbleiterfertigung? Wesentlich für die Abscheidung hochreiner Filme