In der Elektronikfertigung ist die chemische Gasphasenabscheidung (CVD) der grundlegende Prozess, der verwendet wird, um die kritischen Komponenten eines Mikrochips atomweise aufzubauen. Dabei werden Reaktionsgase in eine Kammer eingeführt, die sich dann zersetzen und einen festen, ultradünnen Film auf einem Substrat, wie einem Siliziumwafer, abscheiden. Diese Methode ist unerlässlich für die Erzeugung hochreiner, perfekt gleichmäßiger Schichten, die Transistoren, Kondensatoren und die sie verbindende Verdrahtung bilden.

Im Kern geht es bei CVD nicht nur darum, eine Materialschicht hinzuzufügen. Es geht um die absolute Kontrolle, die sie über Dicke, Zusammensetzung und Reinheit im Nanometerbereich bietet, was die unerlässliche Voraussetzung für die Herstellung praktisch jedes modernen elektronischen Geräts heute ist.

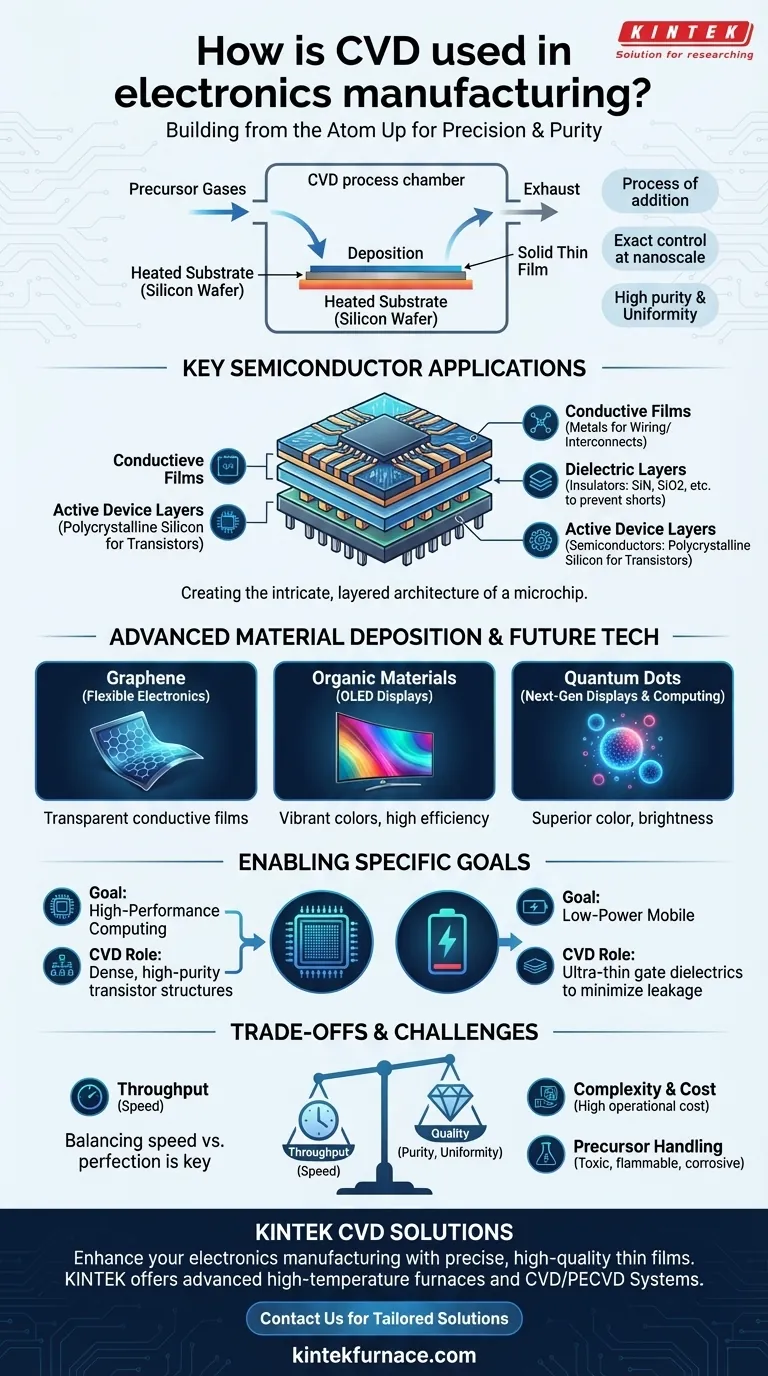

Die Kernfunktion von CVD: Aufbau von Atom zu Atom

CVD ist ein additiver Prozess. Er ermöglicht es Herstellern, die komplexe, geschichtete Architektur eines Halbleiterbauelements mit unglaublicher Präzision zu konstruieren und so die Bausteine der modernen Computertechnik zu bilden.

Was ist chemische Gasphasenabscheidung?

Im einfachsten Fall beinhaltet CVD eine chemische Reaktion, die mit einem Gas beginnt und mit einem Feststoff endet. Ein Substrat, typischerweise ein Siliziumwafer, wird in eine Reaktionskammer gelegt. Spezifische Gase, sogenannte Precursoren, werden dann eingeführt. Wenn diese Gase auf der heißen Oberfläche des Substrats reagieren oder sich zersetzen, bilden sie einen festen Dünnfilm, wobei die Nebenprodukte aus der Kammer abgeführt werden.

Warum Präzision unerlässlich ist

Moderne Mikrochips enthalten Milliarden von Transistoren, jeder mit Merkmalen, die in Nanometern gemessen werden. Damit diese Komponenten korrekt funktionieren, müssen die Schichten, aus denen sie bestehen – Isolatoren, Leiter und Halbleiter – exakte Dicken aufweisen und frei von Verunreinigungen sein. CVD bietet dieses Maß an Kontrolle und ermöglicht die Herstellung dieser komplexen nanoskaligen Muster.

Hauptvorteile: Reinheit und Gleichmäßigkeit

Die Leistung eines elektronischen Geräts hängt direkt von der Qualität seiner Materialschichten ab. CVD zeichnet sich durch die Herstellung von Filmen aus, die sowohl hochreines als auch außergewöhnlich gleichmäßig über die gesamte Oberfläche eines Wafers sind. Diese Konsistenz ist entscheidend für hohe Fertigungsausbeuten und eine zuverlässige Geräteleistung.

Schlüsselanwendungen in der Halbleiterfertigung

CVD ist keine einmalige Technik; es ist ein vielseitiges Werkzeug, das mehrmals während der Erstellung eines integrierten Schaltkreises verwendet wird, um verschiedene Arten von Materialien abzuscheiden.

Abscheidung dielektrischer Schichten

Dielektrische Materialien sind elektrische Isolatoren. CVD wird verwendet, um Filme wie Siliziumnitrid und Siliziumdioxid abzuscheiden, um leitende Komponenten voneinander zu isolieren, elektrische "Kurzschlüsse" zu verhindern und das Gerät vor der Umgebung zu schützen. Diese Schichten sind grundlegend für die Schaffung funktionsfähiger Transistoren und Kondensatoren.

Erzeugung leitfähiger Filme

Während die Photolithographie die Muster für die Verdrahtung definiert, wird CVD verwendet, um die leitfähigen Materialien selbst abzuscheiden. Es können dünne Metallfilme erzeugt werden, die als "Interconnects" oder Verdrahtung zwischen Millionen von Transistoren dienen und die komplexen Schaltkreise bilden, die es dem Chip ermöglichen, Berechnungen durchzuführen.

Bildung aktiver Bauelementschichten

Die vielleicht kritischste Rolle von CVD ist die Abscheidung der Halbleiterschichten, die die aktiven Teile eines Transistors bilden. Dazu gehört die Abscheidung von Schichten aus polykristallinem Silizium oder anderen Halbleitermaterialien, die den Stromfluss steuern, was das Wesen der Funktion eines Transistors als Schalter ist.

Grenzen überschreiten: Fortschrittliche Materialabscheidung

Während CVD für traditionelle Siliziumchips von zentraler Bedeutung ist, erstreckt sich ihre Vielseitigkeit auf modernste Materialien, die die nächste Generation der Elektronik ermöglichen.

Graphen für flexible Elektronik

CVD ist eine der primären Methoden zur Züchtung großer, hochwertiger, einatomdicker Graphenschichten. Diese Fähigkeit ebnet den Weg für transparente leitfähige Filme, die in flexiblen Displays, tragbaren Sensoren und anderen neuartigen elektronischen Geräten verwendet werden.

Organische Materialien für OLED-Displays

Bestimmte CVD-Varianten werden verwendet, um die dünnen Schichten organischer Verbindungen abzuscheiden, aus denen organische Leuchtdioden (OLEDs) bestehen. Die präzise Schichtbildung dieser Materialien ermöglicht es OLED-Bildschirmen, lebendige Farben mit hoher Effizienz zu erzeugen.

Quantenpunkte für Displays der nächsten Generation

CVD-Techniken werden angepasst, um Quantenpunkte, die Halbleiter-Nanokristalle sind, abzuscheiden. Diese Materialien bieten eine überlegene Farbgenauigkeit und Helligkeit für Displays der nächsten Generation und finden auch Anwendungen in der biomedizinischen Bildgebung und im Quantencomputing.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer Leistungsfähigkeit ist CVD ein hochkomplexer Prozess mit inhärenten Schwierigkeiten, die Hersteller bewältigen müssen.

Prozesskomplexität und Kosten

CVD-Reaktoren sind teure, komplexe Systeme, die eine präzise Kontrolle von Temperatur, Druck und Gasfluss erfordern. Die Wartung dieser Systeme und die Sicherstellung der Prozesswiederholbarkeit stellen erhebliche Betriebskosten und technische Herausforderungen dar.

Handhabung von Precursormaterialien

Die in CVD verwendeten Precursorgase können hochgiftig, brennbar oder korrosiv sein. Die sichere Handhabung, Lagerung und Bereitstellung dieser Materialien erfordert eine umfangreiche Infrastruktur und strenge Sicherheitsprotokolle, was zu den Gesamtkosten und der Komplexität der Herstellung beiträgt.

Durchsatz vs. Qualität

Es besteht oft ein Kompromiss zwischen der Abscheidungsgeschwindigkeit (Durchsatz) und der Qualität des resultierenden Films. Prozesse, die Filme von höchster Qualität erzeugen, können langsamer sein, was zu einem Engpass in der Massenproduktion führt. Ingenieure müssen diese Faktoren ständig abwägen, um die Produktionsziele zu erreichen.

Wie CVD spezifische elektronische Ziele ermöglicht

Ihr technisches Ziel bestimmt, welcher Aspekt der CVD-Technologie für Ihren Erfolg am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsrechnen liegt: CVD ist unerlässlich für die Erzeugung dichter, hochreiner Transistorstrukturen mit makellosen Isolierschichten, die die Rechenleistung definieren.

- Wenn Ihr Hauptaugenmerk auf Displays der nächsten Generation liegt: CVD und seine Varianten sind entscheidend für die Abscheidung organischer Schichten oder Quantenpunktschichten, die lebendige, effiziente Bildschirme erzeugen.

- Wenn Ihr Hauptaugenmerk auf stromsparenden mobilen Geräten liegt: Die Fähigkeit von CVD, perfekte, ultradünne Gate-Dielektrika zu erzeugen, ist entscheidend für die Minimierung von Kriechströmen in Transistoren.

- Wenn Ihr Hauptaugenmerk auf flexibler oder neuartiger Elektronik liegt: Fortschrittliche CVD-Methoden sind der Schlüssel zur Integration innovativer Materialien wie Graphen in nicht-traditionelle Formfaktoren.

Letztendlich ist die chemische Gasphasenabscheidung die unsichtbare Architektur hinter der digitalen Welt, die die Schaffung komplexer elektronischer Geräte Schicht für Schicht ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Vorteile |

|---|---|---|

| Dielektrische Schichten | Siliziumnitrid, Siliziumdioxid | Elektrische Isolierung, verhindert Kurzschlüsse |

| Leitfähige Filme | Metalle (z.B. für Interconnects) | Bildet die Verdrahtung zwischen Transistoren |

| Aktive Bauelementschichten | Polykristallines Silizium | Erzeugt Transistorschalter |

| Fortschrittliche Materialien | Graphen, organische Verbindungen, Quantenpunkte | Ermöglicht flexible Displays, OLEDs und Bildschirme der nächsten Generation |

Bereit, Ihre Elektronikfertigung mit präzisen, hochwertigen Dünnschichten zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere Produktlinie – mit Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen und mehr – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovation vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten