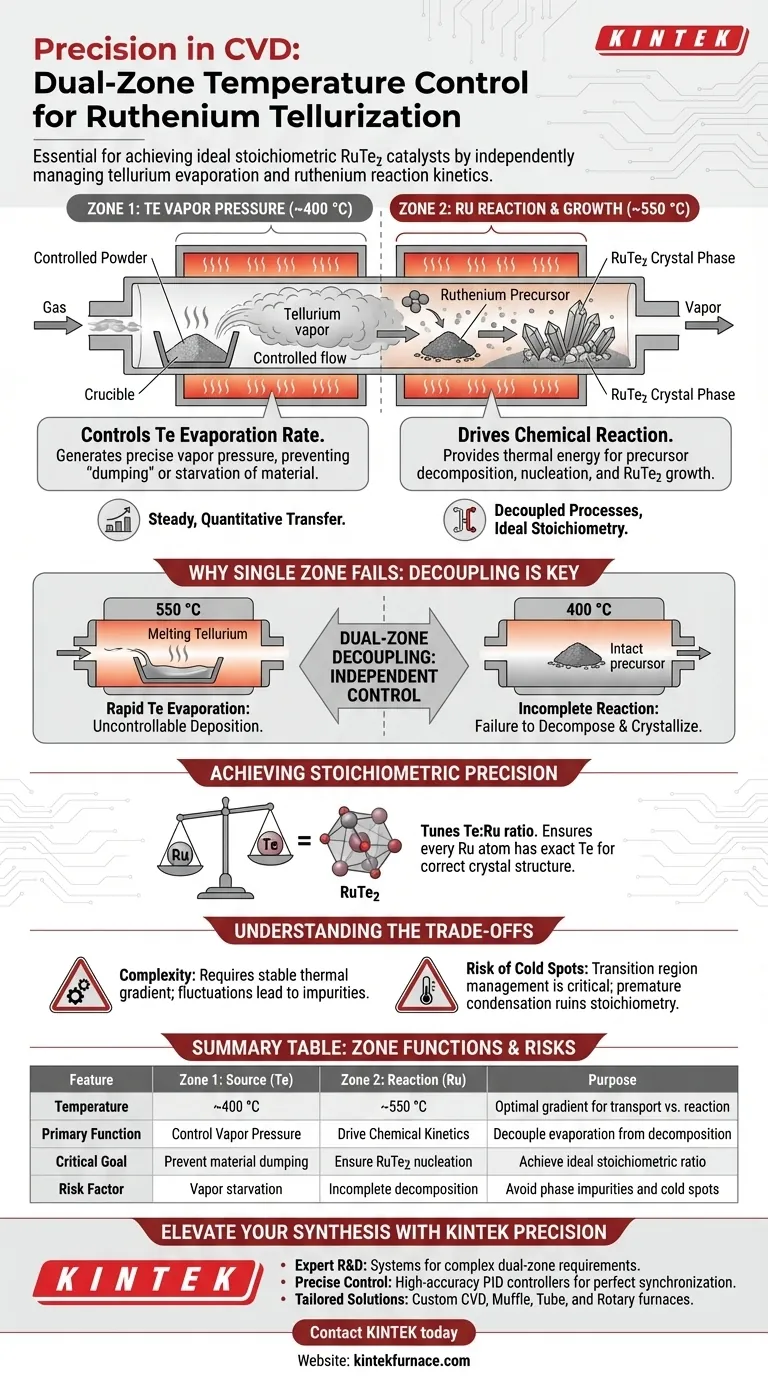

Eine präzise Zweizonen-Temperaturregelung ist erforderlich, um die Verdampfungsrate der Tellurquelle und die chemische Reaktionskinetik des Ruthenium-Precursors unabhängig voneinander zu steuern. Durch die Aufrechterhaltung des Tellurpuls bei etwa 400 °C und der Reaktionszone bei 550 °C stellt das System sicher, dass die Zufuhr von Tellurdampf perfekt mit der Zersetzungsrate übereinstimmt, die zur Bildung des Katalysators erforderlich ist.

Durch die Entkopplung der Quellentemperatur von der Reaktionstemperatur stellen Sie einen gleichmäßigen, quantitativen Materialtransfer sicher, was der einzige Weg ist, um das ideale stöchiometrische Verhältnis für die kristalline RuTe2-Phase zu erreichen.

Die Mechanik der Zweizonen-Tellurierung

Zone 1: Steuerung des Dampfdrucks

Die erste Zone, die auf etwa 400 °C eingestellt ist, konzentriert sich ausschließlich auf das Tellurpuls.

Bei dieser spezifischen Temperatur erzeugt das System den präzisen Dampfdruck, der für den Transport des Tellurs nachgeschaltet erforderlich ist.

Dies verhindert das "Abkippen" von überschüssigem Material, das bei höheren Temperaturen auftreten würde, oder die Unterversorgung der Reaktion, die bei niedrigeren Temperaturen auftreten würde.

Zone 2: Steuerung der Reaktion

Die zweite Zone, die bei 550 °C gehalten wird, ist der Ort, an dem die eigentliche Synthese stattfindet.

Diese höhere thermische Energie ist erforderlich, um den Ruthenium-Precursor effektiv zu zersetzen.

Sie liefert auch die thermodynamischen Bedingungen, die für die Keimbildung und das Wachstum der kristallinen RuTe2-Phase erforderlich sind.

Warum eine einzelne Temperatur versagt

Entkopplung physikalischer und chemischer Prozesse

In einem Einzonensystem sind Sie gezwungen, Kompromisse zwischen Verdampfung und Reaktion einzugehen.

Wenn Sie das gesamte System auf 550 °C (die Reaktionstemperatur) erhitzen, verdampft das Tellur zu schnell, was zu unkontrollierbaren Abscheidungsraten führt.

Umgekehrt, wenn Sie das System bei 400 °C (die Verdampfungstemperatur) halten würden, würde der Ruthenium-Precursor wahrscheinlich nicht richtig zersetzt oder kristallisiert werden.

Gewährleistung stöchiometrischer Präzision

Das Hauptziel dieses Prozesses ist die Bildung von RuTe2 mit einem idealen stöchiometrischen Verhältnis.

Die Zweizonenregelung ermöglicht es Ihnen, das Verhältnis von Tellurdampf zu Rutheniumverfügbarkeit zu "stimmen".

Dieses Gleichgewicht stellt sicher, dass jedes Rutheniumatom Zugang zur genauen Menge an Tellur hat, die zur Bildung der richtigen Kristallstruktur benötigt wird.

Verständnis der Kompromisse

Komplexität vs. Kontrolle

Während eine Zweizonenkonfiguration eine überlegene Kontrolle bietet, erhöht sie die Komplexität bei der Kalibrierung.

Sie müssen sicherstellen, dass der Temperaturgradient zwischen der 400 °C-Zone und der 550 °C-Zone stabil ist; Schwankungen im Gradienten können zu Phasenverunreinigungen führen.

Das Risiko von Kältepunkten

Die Aufrechterhaltung zweier getrennter Zonen erfordert eine sorgfältige Verwaltung des Übergangsbereichs zwischen ihnen.

Wenn die Temperatur im Transportweg zwischen den Zonen unter 400 °C fällt, kann Tellurdampf vorzeitig kondensieren, bevor er das Ruthenium erreicht.

Dies führt zu einem nicht-quantitativen Transfer, der die Stöchiometrie des Endkatalysators ruiniert.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei der Ruthenium-Tellurierung zu erzielen, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Halten Sie die Reaktionszone streng bei 550 °C, um sicherzustellen, dass die kristalline RuTe2-Phase ohne sekundäre Nebenprodukte gebildet wird.

- Wenn Ihr Hauptaugenmerk auf Stöchiometrie liegt: Priorisieren Sie die Stabilität der 400 °C-Quellzone, um einen stetigen, quantitativen Strom von Tellurdampf zu gewährleisten.

Der Erfolg in diesem Prozess beruht nicht nur auf dem Erreichen dieser Temperaturen, sondern auf der Aufrechterhaltung der deutlichen Trennung zwischen ihnen.

Zusammenfassungstabelle:

| Merkmal | Zone 1: Quelle (Te) | Zone 2: Reaktion (Ru) | Zweck |

|---|---|---|---|

| Temperatur | ~400 °C | ~550 °C | Optimaler Gradient für Transport vs. Reaktion |

| Hauptfunktion | Dampfdruck steuern | Chemische Kinetik antreiben | Verdampfung von Zersetzung entkoppeln |

| Kritisches Ziel | Materialabwurf verhindern | RuTe2-Keimbildung sicherstellen | Ideales stöchiometrisches Verhältnis erreichen |

| Risikofaktor | Dampfverarmung | Unvollständige Zersetzung | Phasenverunreinigungen und Kältepunkte vermeiden |

Verbessern Sie Ihre Materialssynthese mit KINTEK Precision

Die Erzielung des perfekten stöchiometrischen Verhältnisses in RuTe2-Katalysatoren erfordert mehr als nur Wärme; sie erfordert eine absolute thermische Entkopplung. KINTEK bietet fortschrittliche, anpassbare CVD-Systeme, Muffel-, Rohr- und Rotationsöfen, die entwickelt wurden, um Kältepunkte zu eliminieren und stabile Temperaturgradienten aufrechtzuerhalten.

Warum KINTEK wählen?

- Experten-F&E: Unsere Systeme sind für komplexe Zwei- und Mehrzonenanforderungen konzipiert.

- Präzise Steuerung: Hochpräzise PID-Regler stellen sicher, dass Ihre 400 °C-Quellen- und 550 °C-Reaktionszonen perfekt synchronisiert bleiben.

- Maßgeschneiderte Lösungen: Von der Vakuumintegration bis hin zu einzigartigen Rohrkonfigurationen bauen wir die Werkzeuge, die Ihre Forschung erfordert.

Bereit, Ihren chemischen Gasphasenabscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem Ingenieurteam zu besprechen.

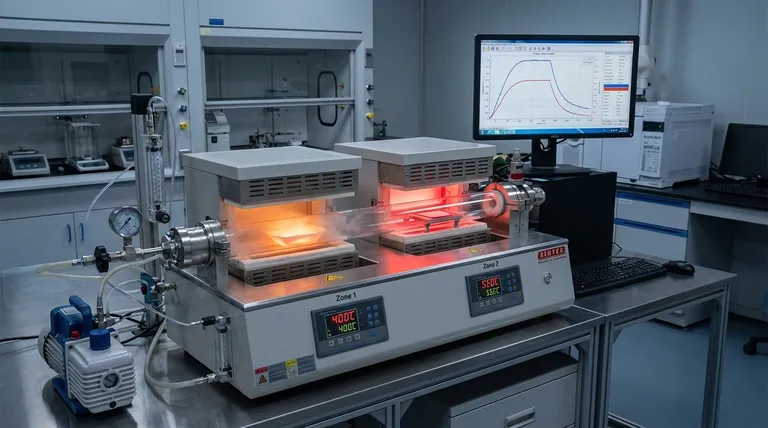

Visuelle Anleitung

Referenzen

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptkomponenten einer CVD-Reaktionskammer? Wesentliche Teile für die präzise Dünnschichtabscheidung

- Wie unterscheidet sich PVD von CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschicht-Beschichtungsverfahrens

- Welche Arten von Materialien können mittels CVD hergestellt werden? Entdecken Sie vielseitige Dünnschichten und fortschrittliche Materialien

- Wo wird das CVD-Verfahren typischerweise durchgeführt und warum? Entdecken Sie die Schlüsselrolle kontrollierter Kammern

- Warum ist eine hochpräzise Temperaturregelung bei der CVD für ITO-Dünnschichten wichtig? Beherrschen Sie die Genauigkeit auf Atomebene

- Wie verbessert die lineare Anordnung von Vorläufern die CVD? Präzision und Wiederholbarkeit bei der Abscheidung von Dünnschichten freischalten

- Welche Temperaturbereiche werden typischerweise bei der chemischen Gasphasenabscheidung (CVD) verwendet und welche Herausforderungen ergeben sich daraus? Entdecken Sie wichtige Einblicke für den Erfolg von Hochtemperaturbeschichtungen

- Welche Rolle spielen CVD-Systeme (Chemical Vapor Deposition) bei der MoSe2-Synthese? Erzielung von Präzisionskontrolle auf atomarer Ebene