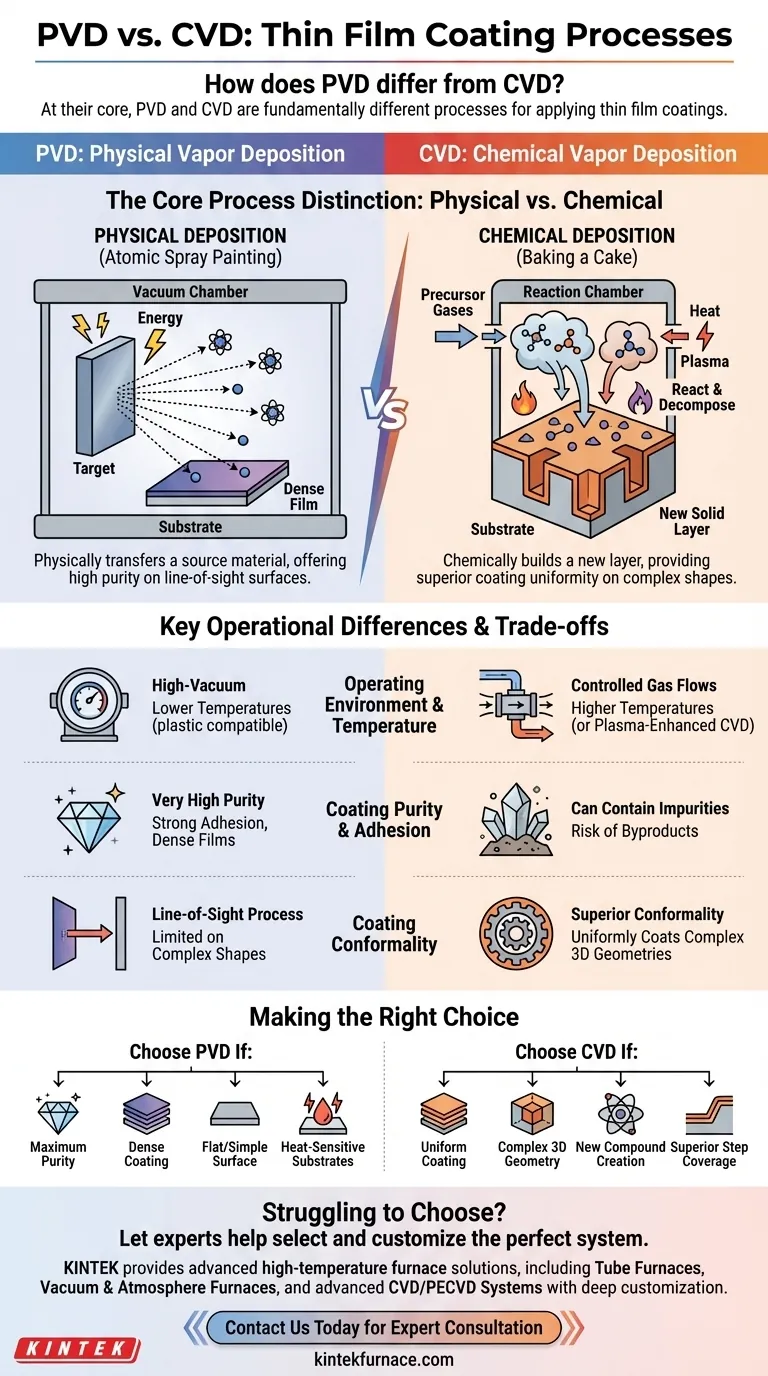

Im Kern sind PVD und CVD grundlegend unterschiedliche Verfahren zur Aufbringung von Dünnschichtbeschichtungen. Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, bei dem ein fester Werkstoff verdampft und in einem Vakuum atomweise auf ein Substrat abgeschieden wird. Die chemische Gasphasenabscheidung (CVD) hingegen ist ein chemischer Prozess, bei dem Vorläufergase auf der Oberfläche des Substrats reagieren, um eine völlig neue feste Schicht aufzubauen.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, welche Methode „besser“ ist, sondern darum, welche Prozessmechanik mit Ihrem Endziel übereinstimmt. PVD überträgt physikalisch ein Quellmaterial und bietet hohe Reinheit auf Sichtflächen, während CVD chemisch eine neue Schicht aufbaut und eine überlegene Beschichtungskonformität auf komplexen Formen ermöglicht.

Der Kernunterschied im Prozess: Physikalisch vs. Chemisch

Das Verständnis des Mechanismus ist der erste Schritt zur Auswahl der richtigen Technologie. Die Namen selbst – Physikalisch vs. Chemisch – verraten den grundlegenden Betriebsunterschied.

PVD: Physikalische Abscheidung erklärt

PVD funktioniert, indem ein festes Quellmaterial, das als Target (Zielscheibe) bezeichnet wird, in einer Hochvakuumkammer mit Energie beschossen wird. Diese Energie löst Atome oder Moleküle vom Target ab.

Diese gelösten Teilchen bewegen sich geradlinig und kondensieren auf dem kühleren Substrat, wodurch ein dünner, dichter Film entsteht. Man kann es sich wie einen Spritzlackiervorgang im atomaren Maßstab vorstellen, bei dem die Farbpartikel Atome des Quellmaterials sind.

CVD: Chemische Gasphasenabscheidung erklärt

Bei CVD werden flüchtige Vorläufergase in eine Reaktionskammer mit dem Substrat eingeleitet. Diese Gase sind nicht das endgültige Beschichtungsmaterial.

Stattdessen wird Energie – typischerweise Wärme oder Plasma – zugeführt, wodurch die Gase auf der Oberfläche des Substrats reagieren und zersetzt werden. Diese chemische Reaktion bildet ein neues festes Material als Film. Es ähnelt weniger dem Lackieren und mehr dem Backen eines Kuchens, bei dem Rohzutaten (Gase) durch Hitze in ein neues Feststoffprodukt (die Beschichtung) umgewandelt werden.

Wesentliche Betriebsunterschiede

Die physikalische oder chemische Natur dieser Prozesse führt zu signifikanten praktischen Unterschieden in Bezug auf Temperatur, Umgebung und die endgültigen Eigenschaften der Beschichtung.

Betriebsumgebung und Temperatur

PVD zeichnet sich durch seine Hochvakuumumgebung aus, die notwendig ist, damit Atome ungehindert vom Target zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren.

CVD-Prozesse arbeiten mit kontrollierten Gasflüssen und Drücken. Während traditionelles CVD sehr hohe Temperaturen zur Initiierung der chemischen Reaktionen erfordert, können moderne Varianten wie die plasmaunterstützte CVD (PECVD) bei viel niedrigeren Temperaturen arbeiten.

Beschichtungsreinheit und Haftung

PVD erzeugt im Allgemeinen Filme von sehr hoher Reinheit, da es sich lediglich um die Übertragung des Quellmaterials handelt. Die resultierenden Beschichtungen sind oft auch sehr dicht und weisen aufgrund des energetischen Aufpralls der Atome auf der Oberfläche eine starke Haftung auf.

CVD-Filme können manchmal Verunreinigungen aus nicht umgesetzten Vorläufergasen oder chemischen Nebenprodukten enthalten, die sich in der wachsenden Schicht einlagern.

Beschichtungskonformität

Dies ist ein kritischer Unterscheidungspunkt. CVD bietet eine überlegene Konformität, was bedeutet, dass es komplexe, dreidimensionale Formen mit hohem Aspektverhältnis gleichmäßig beschichten kann. Die Vorläufergase können in komplizierte Geometrien eindringen und dort reagieren.

PVD ist ein Sichtlinienprozess (Line-of-Sight). Oberflächen, die nicht direkt auf das Quell-Target ausgerichtet sind, erhalten wenig bis keine Beschichtung, was die gleichmäßige Beschichtung komplexer Teile ohne ausgefeilte Rotation und Manipulation erschwert.

Die Abwägungen verstehen

Keine der Technologien ist eine universelle Lösung. Die Stärke der einen ist oft die Schwäche der anderen, was Ingenieuren klare Kompromisse aufzeigt, die sie berücksichtigen müssen.

Der PVD-Kompromiss: Geometrische Einschränkungen

Die direkte Sichtlinienübertragung von PVD bietet eine ausgezeichnete Kontrolle und Reinheit für flache oder einfache Oberflächen. Dies wird jedoch zu einer erheblichen Einschränkung für Teile mit Hinterschneidungen, tiefen Gräben oder inneren Kanälen.

Der CVD-Kompromiss: Prozesskomplexität und Verunreinigungen

Der Hauptvorteil von CVD ist seine ausgezeichnete Konformität. Der Kompromiss ist ein komplexerer Prozess, der oft gefährliche Vorläufergase beinhaltet und eine präzise Kontrolle von Temperatur und Druck zur Steuerung der Reaktionsraten erfordert. Die chemische Natur des Prozesses birgt zudem ein inhärentes Risiko, unerwünschte Nebenprodukte in den Endfilm einzuschließen.

Material- und Substratverträglichkeit

PVD kann eine breite Palette von Materialien, einschließlich Metalle, Legierungen und Keramiken, abscheiden, solange diese zu einem festen Target verarbeitet werden können. Da es sich um einen Prozess mit niedrigerer Temperatur handeln kann, ist es oft mit empfindlicheren Substraten wie Kunststoffen kompatibel.

CVD ist durch die Verfügbarkeit geeigneter flüchtiger Vorläufer für das gewünschte Material begrenzt. Darüber hinaus können die hohen Temperaturen von traditionellem CVD bestimmte Substratmaterialien beschädigen oder verziehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der korrekten Methode erfordert die Abstimmung der Prozesseigenschaften mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Dichte für eine flache oder einfache Oberfläche liegt: PVD ist aufgrund seines direkten physikalischen Übertragungsmechanismus in der Regel die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Geometrie liegt: Die Fähigkeit von CVD, Gase auf alle Oberflächen gelangen zu lassen, macht es zum klaren Gewinner für die Konformität.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Ein Niedertemperatur-PVD-Prozess oder Plasma-Enhanced CVD (PECVD) sollte Ihre erste Überlegung sein.

- Wenn Ihr Ziel die Herstellung eines neuen Verbundwerkstoffs auf der Oberfläche ist, der nicht leicht als festes Target erhältlich ist: Der chemische Reaktionsprozess von CVD ist inhärent für diese Aufgabe konzipiert.

Das Verständnis dieses grundlegenden Unterschieds zwischen physikalischer Übertragung und chemischer Erzeugung ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalische Übertragung eines festen Targetmaterials | Chemische Reaktion von Vorläufergasen |

| Betriebsumgebung | Hochvakuum | Kontrollierter Gasfluss und Druck |

| Beschichtungskonformität | Sichtlinie; eingeschränkt bei komplexen Formen | Ausgezeichnet; beschichtet komplexe 3D-Geometrien gleichmäßig |

| Typische Beschichtungsreinheit | Sehr hoch | Kann Verunreinigungen durch Nebenprodukte enthalten |

| Ideal für | Flache/einfache Oberflächen, hohe Reinheit, dichte Beschichtungen | Komplexe Formen, überlegene Schichtabdeckung, Erstellung neuer Verbindungen |

Sie sind sich unsicher bei der Wahl zwischen PVD und CVD für Ihre Anwendung?

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskapazitäten und bietet diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie fortschrittlichen CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Beschichtungsanforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl und Anpassung des perfekten Systems für Ihre spezifischen Bedürfnisse unterstützen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen