Im Kern ist eine Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Spezifikation kein einzelnes Dokument, sondern ein detailliertes technisches Profil der Fähigkeiten des Systems. Diese Spezifikationen definieren die Hardwarekomponenten, den Bereich der steuerbaren Prozessparameter und letztendlich die Arten von Dünnschichten, die die Maschine produzieren kann, und deren Qualität.

Die Spezifikationen eines PECVD-Systems sind ein direktes Spiegelbild seines Zwecks. Sie gehen über eine einfache Liste von Teilen hinaus und beschreiben die präzise Kontrolle, die das System über die Abscheidungsumgebung bietet, was der entscheidende Faktor für die Bestimmung der endgültigen Eigenschaften – wie Dichte, Spannung und chemische Zusammensetzung – des abgeschiedenen Films ist.

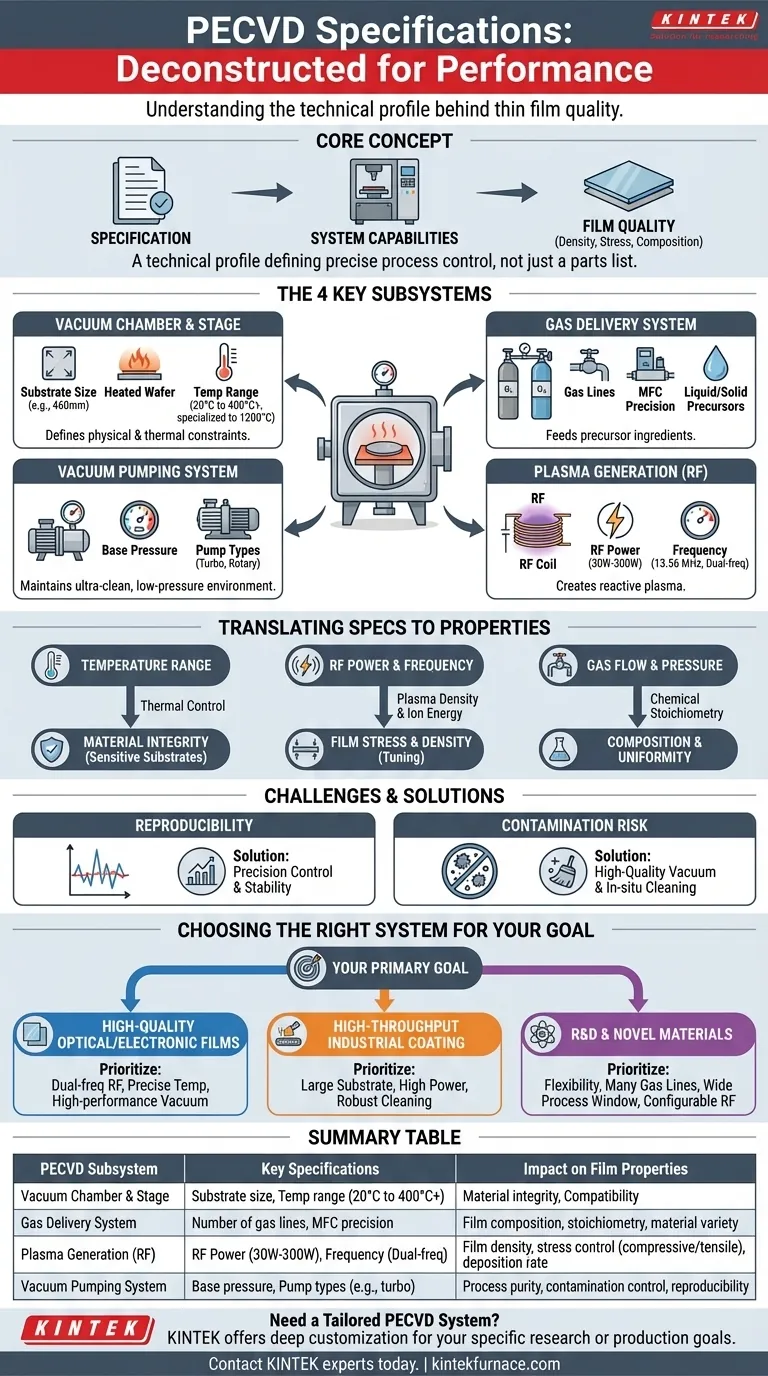

PECVD-Spezifikationen entschlüsseln: Kernkomponenten und Prozessvariablen

Um ein PECVD-System zu verstehen, müssen Sie seine Spezifikationen in vier grundlegende Subsysteme unterteilen. Jedes bietet eine kritische Reihe von „Steuerknöpfen“ für den Abscheidungsprozess.

Die Vakuumkammer und der Substrat-Tisch

Dies ist die physikalische Umgebung, in der die Abscheidung stattfindet. Ihre Spezifikationen definieren die physikalischen Einschränkungen und thermischen Bedingungen des Prozesses.

Zu den wichtigsten Spezifikationen gehören die Substratgröße (z. B. Handhabung von Wafern bis zu 460 mm) und der Temperaturbereich des Tisches. Ein typischer Bereich liegt zwischen 20 °C und 400 °C, aber spezialisierte Systeme können 1200 °C erreichen. Eine präzise Temperaturregelung ist von größter Bedeutung.

Das Gasversorgungssystem

Dieses System führt die Prekursor-"Zutaten" in die Kammer ein. Seine Raffinesse bestimmt die Vielfalt und Komplexität der Filme, die Sie erzeugen können.

Achten Sie auf die Anzahl der Gasleitungen, die bestimmt, wie viele verschiedene Gase verwendet werden können. Diese werden durch Massendurchflussregler (MFCs) präzise gesteuert. Systeme können auch flüssige oder feste Prekursoren unterstützen, was ihre Materialfähigkeiten weit über Standardgase wie Silan (SiH₄) und Ammoniak (NH₃) hinaus erweitert.

Das Plasmaerzeugungssystem

Dies ist das Herzstück des PECVD-Prozesses. Es erzeugt das reaktive Plasma, das die Abscheidung bei niedrigen Temperaturen ermöglicht.

Die Spezifikationen konzentrieren sich auf den HF (Hochfrequenz)-Generator. Kritische Parameter sind Leistung (z. B. 30 W bis 300 W) und Frequenz. Viele Systeme verwenden eine Standardfrequenz von 13,56 MHz, aber fortschrittliche Werkzeuge verfügen über Dualfrequenz (HF und NF) oder Multifrequenzfähigkeiten zur Feinabstimmung der Filmeigenschaften.

Das Vakuumpumpsystem

Dieses System erzeugt und hält die ultrareine, Niederdruckumgebung aufrecht, die für die Abscheidung notwendig ist.

Seine Leistung wird durch die Pumpentypen (typischerweise eine Turbomolekularpumpe, die von einer Drehschieberpumpe unterstützt wird) und seine Fähigkeit, einen niedrigen Basisdruck zu erreichen, definiert. Ein niedriger Basisdruck, angezeigt durch hohe Kompressionsverhältnisse für Gase wie N₂, gewährleistet eine reine Umgebung, frei von Verunreinigungen, bevor der Prozess beginnt.

Wie Spezifikationen in Filmeigenschaften umgesetzt werden

Die Hardwarespezifikationen sind nur dann aussagekräftig, wenn Sie verstehen, wie sie den endgültigen Dünnfilm beeinflussen. Jeder Parameter ist ein Hebel zur Steuerung einer bestimmten Materialeigenschaft.

Temperaturregelung für Materialintegrität

Der angegebene Temperaturbereich ist ein Hauptmerkmal von PECVD. Die Fähigkeit, Filme bei niedrigen Temperaturen (z. B. < 400 °C) abzuscheiden, ermöglicht die Verarbeitung auf temperaturempfindlichen Substraten wie Polymeren oder vorverarbeiteten Halbleiterwafern, ohne Schäden zu verursachen.

HF-Leistung und Frequenz für Filmspannung und -dichte

Die HF-Leistung beeinflusst direkt die Plasmadichte und die Ionenbeschussenergie, was wiederum die Abscheidungsrate und die physikalische Dichte des Films beeinflusst.

Wichtiger noch, die Frequenzregelung ist das primäre Werkzeug zur Steuerung der Filmspannung. Systeme mit Dualfrequenz-Fähigkeiten (z. B. Hochfrequenz-HF und Niederfrequenz-NF) ermöglichen es den Bedienern, dichte Filme abzuscheiden, während die innere Spannung präzise von kompressiv zu zugfest eingestellt wird, was entscheidend ist, um Rissbildung zu verhindern und mechanische Stabilität zu gewährleisten.

Gasfluss und Druck für Zusammensetzung und Gleichmäßigkeit

Die Präzision der Massendurchflussregler (MFCs) und die Stabilität des Kammerdrucks bestimmen direkt die chemische Zusammensetzung und Stöchiometrie des Films.

Diese Parameter sind zusammen mit der Kammer- und Elektrodengeometrie auch wesentlich, um eine gleichmäßige Filmdicke über die gesamte Oberfläche des Substrats zu erzielen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die PECVD-Technologie nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zur realistischen Interpretation der Spezifikationen eines Systems.

Die Herausforderung der Reproduzierbarkeit

Die primäre Einschränkung von PECVD ist die Aufrechterhaltung stabiler und perfekt reproduzierbarer Abscheidungsbedingungen. Kleine Schwankungen im Gasfluss, Druck, Temperatur oder der HF-Leistung können zu Variationen der Filmeigenschaften führen.

Deshalb betonen High-End-Spezifikationen Präzisionskontrolle und Stabilität in allen Subsystemen. Ein System mit engen Kontrollspezifikationen ist besser gerüstet, um konsistente Ergebnisse bei jedem Durchlauf zu liefern.

Das Risiko einer Kontamination

PECVD-Kammern sind sehr anfällig für Kontaminationen durch atmosphärische Lecks, Restgase oder Verunreinigungen aus früheren Durchläufen. Dies kann die Filmqualität erheblich beeinträchtigen.

Daher sind Spezifikationen für ein hochwertiges Vakuumsystem (niedriger Basisdruck) und die Verfügbarkeit einer In-situ-Plasmareinigung mit Endpunktkontrolle nicht nur Merkmale – sie sind Notwendigkeiten für einen zuverlässigen, leistungsstarken Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Die „besten“ PECVD-Spezifikationen hängen vollständig von Ihrer Anwendung ab. Nutzen Sie Ihr primäres Ziel, um zu priorisieren, welche Parameter am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, spannungsarmen optischen oder elektronischen Filmen liegt: Priorisieren Sie Systeme mit Dualfrequenz-HF zur Spannungsregelung, einem breiten und präzisen Temperaturbereich und einem Hochleistungsvakuumsystem für ultimative Reinheit.

- Wenn Ihr Hauptaugenmerk auf industrieller Beschichtung mit hohem Durchsatz liegt (z. B. Barriereschichten): Priorisieren Sie Spezifikationen für die Handhabung großer Substrate, hohe Abscheidungsraten (ermöglicht durch höhere Leistung) und robuste In-situ-Reinigung, um die Betriebszeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf F&E und der Erforschung neuartiger Materialien liegt: Priorisieren Sie Flexibilität, einschließlich einer großen Anzahl von Gasleitungen für verschiedene Prekursoren, ein breites Prozessfenster (Druck, Leistung, Temperatur) und konfigurierbare HF-Optionen.

Letztendlich ist die Abstimmung der technischen Spezifikationen des Werkzeugs mit den erforderlichen Eigenschaften Ihres Endmaterials der Schlüssel zum Erfolg.

Zusammenfassungstabelle:

| PECVD-Subsystem | Wichtige Spezifikationen | Auswirkungen auf Filmeigenschaften |

|---|---|---|

| Vakuumkammer & Tisch | Substratgröße, Temperaturbereich (z. B. 20 °C bis 400 °C+) | Materialintegrität, Kompatibilität mit empfindlichen Substraten |

| Gasversorgungssystem | Anzahl der Gasleitungen, Präzision des Massendurchflussreglers (MFC) | Filmzusammensetzung, Stöchiometrie, Materialvielfalt |

| Plasmaerzeugung (HF) | HF-Leistung (z. B. 30 W–300 W), Frequenz (z. B. 13,56 MHz, Dualfrequenz) | Filmdichte, Spannungsregelung (kompressiv/zugfest), Abscheidungsrate |

| Vakuumpumpsystem | Basisdruck, Pumpentypen (z. B. Turbomolekularpumpe) | Prozessreinheit, Kontaminationskontrolle, Reproduzierbarkeit |

Benötigen Sie ein PECVD-System, das auf Ihre spezifischen Forschungs- oder Produktionsziele zugeschnitten ist?

Die Interpretation von Spezifikationen ist der erste Schritt; die Beschaffung eines Systems, das Ihre einzigartigen Anforderungen an Dünnfilmspannung, Zusammensetzung und Durchsatz perfekt erfüllt, ist der nächste. KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigung, um verschiedenen Laboren fortschrittliche PECVD-Lösungen anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass das System – ob Standardmodell oder vollständig kundenspezifisches Design – präzise auf Ihre experimentellen und Produktionsherausforderungen zugeschnitten ist.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere PECVD-Systeme die präzisen Filmeigenschaften liefern können, die Ihre Arbeit erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen