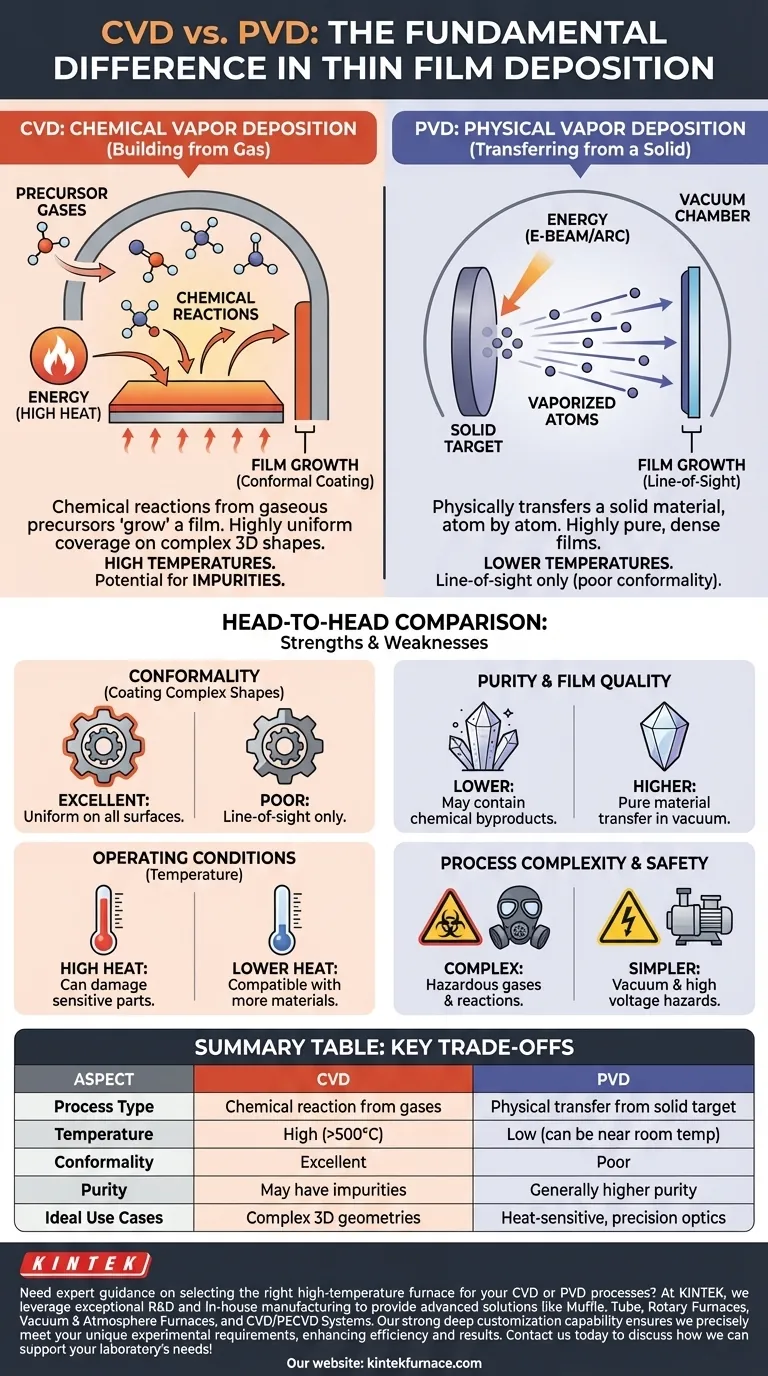

Im Grunde liegt der Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) darin, wie das Beschichtungsmaterial auf das Substrat gelangt. CVD nutzt chemische Reaktionen aus gasförmigen Vorläufern, um einen Film auf der Oberfläche „wachsen“ zu lassen, während PVD unter Vakuum ein festes Material Atom für Atom physisch auf die Oberfläche überträgt. Diese Unterscheidung bestimmt alles, von der Qualität der Beschichtung bis hin zu den Arten von Teilen, die erfolgreich beschichtet werden können.

Die zentrale Entscheidung zwischen CVD und PVD ist ein Kompromiss. CVD bietet eine überlegene, gleichmäßige Abdeckung komplexer, dreidimensionaler Formen, wohingegen PVD sich durch die Herstellung hochreiner, dichter Filme bei niedrigeren Temperaturen auszeichnet und sich somit ideal für Präzisionsoptiken oder wärmeempfindliche Komponenten eignet.

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Um die richtige Methode auszuwählen, müssen Sie zunächst den grundlegenden Prozess jedes Verfahrens verstehen. Das eine baut einen Film durch chemische Synthese auf, das andere bewegt ihn durch einen physikalischen Transfer.

Wie CVD funktioniert: Aufbau aus Gas

Bei der chemischen Gasphasenabscheidung werden flüchtige Vorläufergase in eine Reaktionskammer geleitet, die das Substrat enthält.

Der Kammer wird Energie zugeführt, typischerweise in Form hoher Hitze. Diese Energie löst chemische Reaktionen zwischen den Gasen aus.

Diese Reaktionen bewirken die Bildung eines neuen, festen Materials, das sich gleichmäßig auf dem erhitzten Substrat ablagert und so den Dünnfilm erzeugt. Stellen Sie es sich wie Kondensation auf einem kalten Glas vor, aber anstelle von Wasserdampf entsteht eine chemische Reaktion, die einen festen Film auf einer heißen Oberfläche erzeugt.

Eine gängige Variante ist die plasmaunterstützte CVD (PECVD), bei der anstelle von nur Hitze Plasma verwendet wird. Dies ermöglicht es, den Prozess bei viel niedrigeren Temperaturen durchzuführen, wodurch er für Substrate geeignet ist, die keiner intensiven Hitze standhalten.

Wie PVD funktioniert: Übertragung von einem Festkörper

Bei der physikalischen Gasphasenabscheidung beginnt der Prozess mit einem festen Ausgangsmaterial, dem sogenannten „Target“, in einer Hochvakuumkammer.

Energie (wie ein Elektronenstrahl oder ein Lichtbogen) wird verwendet, um dieses Target zu bombardieren, es zu verdampfen und das Material Atom für Atom herauszuschleudern.

Diese Atome bewegen sich in einer geraden Linie durch das Vakuum und kondensieren physisch auf dem kühleren Substrat, wodurch sich der Dünnfilm aufbaut. Dies ist ein „Sichtlinienprozess“, ähnlich dem Sprühlackieren.

Ein direkter Vergleich

Die Unterschiede in ihren grundlegenden Mechanismen führen zu sehr unterschiedlichen Stärken, Schwächen und idealen Anwendungsfällen.

Konformität: Beschichtung komplexer Formen

Hier glänzt CVD. Da die Vorläufergase um das gesamte Teil strömen, findet die resultierende chemische Reaktion und Abscheidung gleichzeitig auf allen freiliegenden Oberflächen statt. Dies erzeugt eine hochgradig konforme Beschichtung, die selbst in tiefen Gräben oder auf komplexen 3D-Geometrien gleichmäßig ist.

PVD hat hier Schwierigkeiten. Als Sichtlinienprozess kann es nur Oberflächen beschichten, die direkt vom Standort des Ausgangsmaterials aus sichtbar sind. Dies macht es sehr schwierig, eine gleichmäßige Abdeckung komplexer Formen zu erreichen, wobei oft „schattierte“ Bereiche unbeschichtet bleiben.

Reinheit und Filmqualität

PVD erzeugt im Allgemeinen Filme mit höherer Reinheit. Der Prozess bewegt einfach Material von einer reinen festen Quelle auf das Substrat in einer sauberen Vakuumumgebung, ohne chemische Nebenprodukte handhaben zu müssen.

CVD-Filme können manchmal Verunreinigungen enthalten. Dies sind Nebenprodukte der chemischen Reaktionen, die sich im wachsenden Film ansammeln können. Der Prozess erfordert außerdem extrem reine Vorläufergase, um Kontaminationen zu vermeiden.

Betriebsbedingungen: Temperatur und Umgebung

Traditionelle CVD ist ein Hochtemperaturprozess, der oft bei mehreren hundert oder sogar über tausend Grad Celsius arbeitet, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann wärmeempfindliche Substrate beschädigen oder verformen.

PVD kann oft bei viel niedrigeren Temperaturen, manchmal nahe Raumtemperatur, durchgeführt werden. Dies macht es mit einer breiteren Palette von Materialien kompatibel, einschließlich Kunststoffen und anderen empfindlichen Komponenten.

Prozesskomplexität und Sicherheit

PVD wird oft als mechanisch einfacher angesehen, erfordert jedoch hochentwickelte Hochvakuumanlagen. Die Hauptgefahren beziehen sich auf hohe Spannungen und den Umgang mit Vakuumsystemen.

CVD ist chemisch komplexer. Es beinhaltet den Umgang mit flüchtigen und oft toxischen oder entzündlichen Vorläufergasen, was strenge Sicherheitsprotokolle und Abgasmanagementsysteme erfordert.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die richtige Wahl hängt vollständig davon ab, ihre inhärenten Einschränkungen gegen Ihre Projektziele abzuwägen.

Der Nachteil von CVD: Hohe Hitze und Nebenprodukte

Die Haupteinschränkung der traditionellen CVD sind die hohen Betriebstemperaturen, die die Arten der verwendeten Substrate einschränken. Darüber hinaus ist die Handhabung der chemischen Nebenprodukte der Reaktion unerlässlich, um Filmkontamination zu verhindern und die Sicherheit zu gewährleisten.

Die Einschränkung von PVD: Sichtlinienabscheidung

Die größte Schwäche von PVD ist seine Unfähigkeit, komplexe Geometrien konform zu beschichten. Wenn Sie einen gleichmäßigen Film auf allen Seiten eines nicht ebenen Objekts benötigen, ist PVD oft eine schlechte Wahl, es sei denn, das Teil kann während der Abscheidung gedreht und manipuliert werden, was Komplexität und Kosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Wahl zwischen diesen beiden leistungsstarken Technologien bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile oder Innenflächen liegt: Wählen Sie CVD wegen seiner unübertroffenen Konformität.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Reinheit oder der Beschichtung wärmeempfindlicher Materialien liegt: Wählen Sie PVD wegen seines sauberen, Niedertemperaturprozesses.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten, hoch adhäsiven und verschleißfesten Films für Präzisionswerkzeuge oder Optiken liegt: PVD ist aufgrund überlegener Filmeigenschaften oft der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit über viele Materialtypen hinweg liegt und eine gleichmäßige Beschichtung von größter Bedeutung ist: CVD, insbesondere mit Varianten wie PECVD, bietet ein breites Betriebsfenster.

Das Verständnis dieses grundlegenden Unterschieds zwischen einer chemischen Reaktion und einem physikalischen Transfer ist der Schlüssel zur Auswahl der idealen Abscheidungstechnologie für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Aspekt | CVD | PVD |

|---|---|---|

| Prozesstyp | Chemische Reaktion aus Gasen | Physikalische Übertragung vom festen Target |

| Temperatur | Hoch (oft >500°C) | Niedrig (kann nahe Raumtemperatur sein) |

| Konformität | Ausgezeichnet für 3D-Formen | Schlecht, nur Sichtlinie |

| Reinheit | Kann Verunreinigungen enthalten | Im Allgemeinen höhere Reinheit |

| Ideale Anwendungsfälle | Komplexe Geometrien, gleichmäßige Abdeckung | Wärmeempfindliche Materialien, Präzisionsoptiken |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihre CVD- oder PVD-Prozesse? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor