Eine hochpräzise Temperaturregelung ist die entscheidende Variable für die Bestimmung der strukturellen Qualität von Indiumzinnoxid (ITO)-Dünnschichten während der chemischen Gasphasenabscheidung (CVD).

Da die Abscheidetemperatur direkt die Energie für die atomare Anordnung bestimmt, steuert sie kritische Eigenschaften wie Korngröße, Gitterspannung und chemische Einheitlichkeit. Ohne eine strenge Regulierung führen geringfügige thermische Abweichungen zu inkonsistenten Film-Morphologien, die die endgültige Leistung des Materials beeinträchtigen.

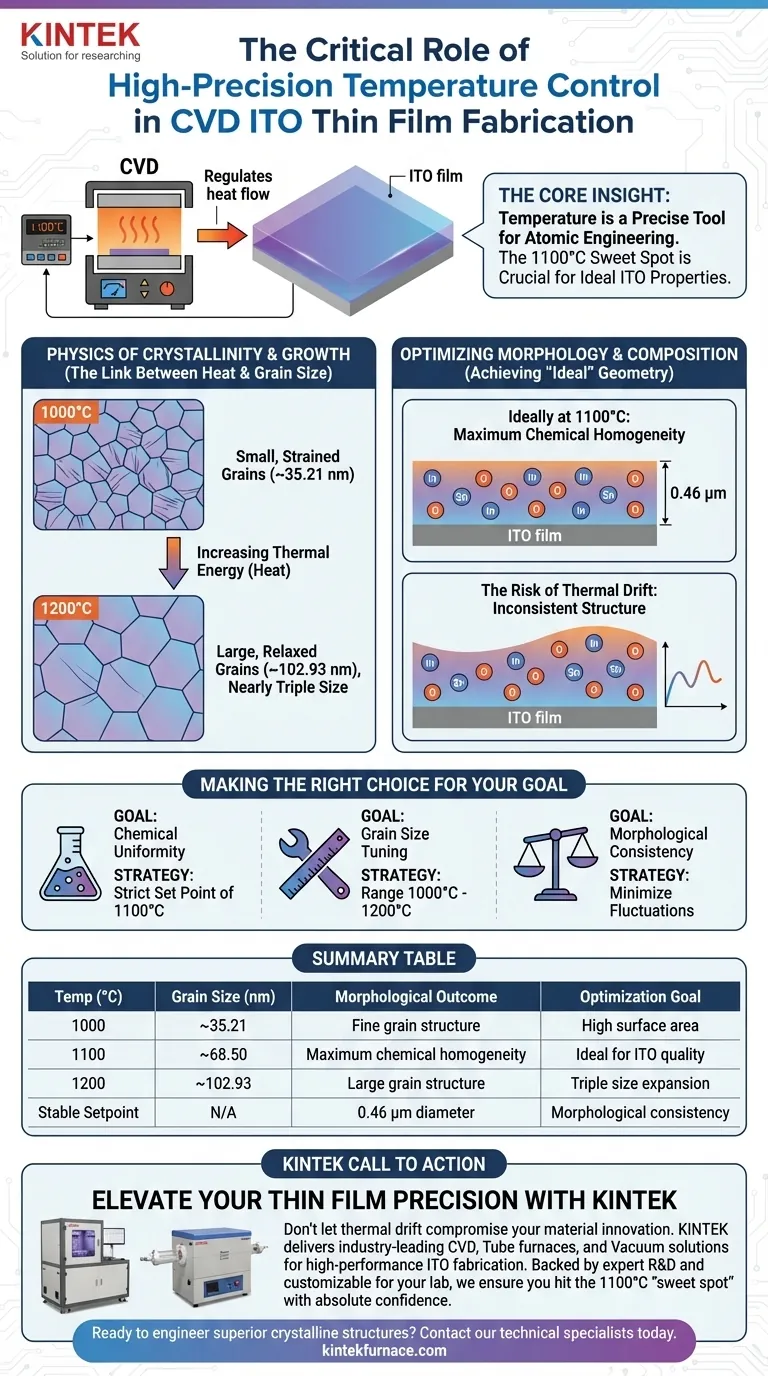

Die Kern Erkenntnis Temperatur ist bei der CVD nicht nur eine Umgebungsbedingung; sie ist ein präzises Werkzeug zur Gestaltung der Mikrostruktur. Für ITO-Filme ist die Einhaltung einer spezifischen optimalen Temperatur – typischerweise 1100 °C – der einzige Weg, um gleichzeitig eine ideale Gleichmäßigkeit des Durchmessers, maximale chemische Homogenität und die gewünschte Korngröße zu erreichen.

Die Physik der Kristallinität und des Wachstums

Der Zusammenhang zwischen Wärme und Korngröße

Im CVD-Prozess treibt thermische Energie die Keimbildung und das Wachstum von Kristallkörnern an.

Daten zeigen eine empfindliche Korrelation zwischen Temperatur und Korngröße. Eine Erhöhung der Prozesstemperatur von 1000 °C auf 1200 °C kann dazu führen, dass sich die Korngrößen fast verdreifachen, von etwa 35,21 nm auf 102,93 nm.

Verwaltung von Gitterspannungen

Dieses Wachstum ist nicht nur kosmetisch; es spiegelt die innere Spannung des Materials wider.

Eine präzise thermische Regelung ermöglicht es dem Gitter, sich zu entspannen und eine perfektere Struktur zu bilden. Durch die Kontrolle der Wärme steuern Sie effektiv die Gitterspannung und stellen sicher, dass die kristalline Struktur stabil und nicht chaotisch oder defekt ist.

Optimierung von Morphologie und Zusammensetzung

Erreichen der "idealen" Geometrie

Über die einfache Korngröße hinaus hängt die Gesamtmorphologie des Films von der thermischen Stabilität ab.

Das Ziel ist oft die Schaffung einer einheitlichen Struktur, wie z. B. eines gleichmäßigen Durchmessers von 0,46 Mikrometern. Hochpräzise Regler stellen sicher, dass der Ofen die exakten Bedingungen für die Bildung dieser spezifischen Geometrie über das gesamte Substrat hinweg aufrechterhält.

Der 1100 °C "Sweet Spot"

Während höhere Temperaturen im Allgemeinen die Korngröße erhöhen, gibt es einen optimalen Punkt für die chemische Zusammensetzung.

Die Forschung identifiziert 1100 °C als kritischen Schwellenwert für die ITO-Herstellung. Bei dieser spezifischen Temperatur erreicht das Material seine höchste chemische Zusammensetzungseinheitlichkeit. Abweichungen von diesem Sollwert bergen das Risiko, strukturelle Heterogenität einzuführen.

Verständnis der Kompromisse

Temperatur vs. andere Variablen

Während die Temperatur für die Kristallinität von größter Bedeutung ist, kann sie Probleme, die durch schlechte Vakuum- oder Druckregelung verursacht werden, nicht beheben.

Die CVD beruht auf der gasphasigen Mischung von Reaktanten, um die Reinheit zu gewährleisten. Selbst bei perfekter Temperaturregelung, wenn der Hintergrunddruck nicht aufrechterhalten wird (z. B. durch Entfernung von Verunreinigungen durch Hochvakuum vor der Abscheidung), leidet die Reinheit des Films.

Das Risiko des thermischen Drifts

Ungenau arbeitende Regler führen zu thermischem Drift – allmählichen Temperaturschwankungen im Laufe der Zeit.

Da das Fenster für optimale ITO-Eigenschaften spezifisch ist (zentriert um 1100 °C), kann Drift zu einem Gradienten von Eigenschaften über den Film führen. Ein Abschnitt kann große, entspannte Körner (103 nm) aufweisen, während ein anderer kleinere, verspannte Körner (35 nm) behält, was zu unvorhersehbaren Geräteleistungen führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Temperaturregelung in Ihrem ITO-Herstellungsprozess effektiv zu nutzen, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Einheitlichkeit liegt: Kalibrieren Sie Ihre Regler so, dass ein strenger Sollwert von 1100 °C eingehalten wird, um die Zusammensetzungshomogenität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Korngröße liegt: Nutzen Sie den Bereich von 1000 °C bis 1200 °C, um die Korngröße dynamisch zwischen ca. 35 nm und ca. 103 nm anzupassen, je nach Leitfähigkeits- oder Transparenzanforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf morphologischer Konsistenz liegt: Stellen Sie sicher, dass Ihr Heizsystem Schwankungen minimiert, um gleichmäßige Strukturdurchmesser zu erzielen, wie z. B. die idealen 0,46 Mikrometer.

Präzision bei der Temperaturregelung verwandelt CVD von einem einfachen Beschichtungsprozess in eine Methode für exaktes atomares Engineering.

Zusammenfassungstabelle:

| Temperatur (°C) | Korngröße (nm) | Morphologisches Ergebnis | Optimierungsziel |

|---|---|---|---|

| 1000 | ~35.21 | Feinkörnige Struktur | Hohe Oberfläche |

| 1100 | ~68.50 | Maximale chemische Homogenität | Ideal für ITO-Qualität |

| 1200 | ~102.93 | Großkörnige Struktur | Dreifache Größenexpansion |

| Stabiler Sollwert | N/A | 0,46 μm Durchmesser | Morphologische Konsistenz |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Lassen Sie nicht zu, dass thermischer Drift Ihre Materialinnovation beeinträchtigt. KINTEK bietet branchenführende CVD-Systeme, Röhrenöfen und Vakuumlösungen, die für die rigorose Temperaturstabilität entwickelt wurden, die für die Hochleistungs-ITO-Herstellung erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen – und stellen sicher, dass Sie den 1100 °C "Sweet Spot" jedes Mal mit absoluter Zuversicht erreichen.

Bereit, überlegene kristalline Strukturen zu entwickeln?

Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte thermische Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile der CVD? Erzielen Sie unübertroffene hochreine, konforme dünne Schichten

- Wie tragen Gasdiffusoren zum CVD-Prozess bei? Sicherstellung eines gleichmäßigen Filmwachstums und hoher Ausbeute

- Warum wird Hot-Wall MOCVD für β-Ga2O3 bevorzugt? Steigern Sie die Kristallqualität mit überlegener thermischer Kontrolle

- Wo wird CVD häufig eingesetzt? Wesentliche Anwendungen in Elektronik, Luft- und Raumfahrt sowie Medizin

- Was ist das Grundprinzip der Chemischen Gasphasenabscheidung (CVD)? Entdecken Sie die Synthese von hochreinen Dünnschichten

- Welche Rolle spielt CVD in der Halbleiterfertigung? Präzise Dünnschichtabscheidung für Mikrochips ermöglichen

- Wie unterscheiden sich Saphir- und Siliziumdioxid-Substrate beim CVD-Wachstum von VSe2? Wählen Sie die richtige Wachstumsfläche

- Welche Arten von Gasen werden als Träger bei der Graphenproduktion verwendet und welche Funktion haben sie? Optimieren Sie Ihren CVD-Prozess für hochwertiges Graphen