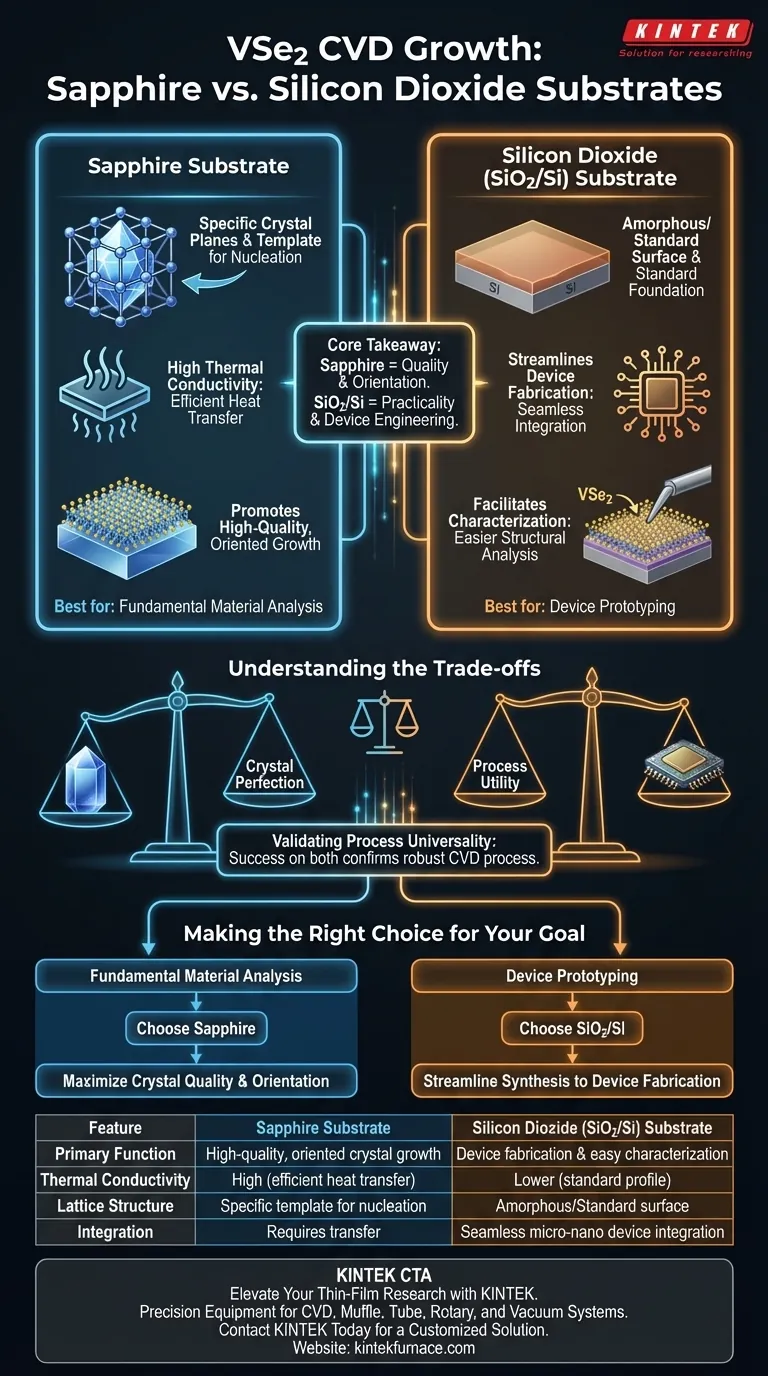

Saphirsubstrate werden hauptsächlich zur Förderung von hochwertigem, orientiertem Kristallwachstum aufgrund ihrer hohen Wärmeleitfähigkeit und spezifischen Gitterstrukturen eingesetzt. Umgekehrt werden Siliziumdioxid (SiO2/Si)-Substrate ausgewählt, um die nahtlose Integration in die Mikro-Nano-Geräteherstellung zu erleichtern und eine einfachere strukturelle Charakterisierung zu ermöglichen.

Kernbotschaft: Während Saphir die physikalische Qualität und Ausrichtung von VSe2-Kristallen während der Synthese optimiert, wird SiO2/Si aufgrund seines praktischen Nutzens in der nachgelagerten Geräteentwicklung bevorzugt. Das erfolgreiche Wachstum von VSe2 auf beiden Substrattypen dient zur Validierung der Universalität und Robustheit des CVD-Wachstumsprozesses.

Die Rolle von Saphir bei der Kristallherstellung

Nutzung thermischer Eigenschaften

Saphirsubstrate zeichnen sich durch eine hohe Wärmeleitfähigkeit aus.

In einer CVD-Umgebung (Chemical Vapor Deposition) sorgt diese Eigenschaft für eine effiziente Wärmeübertragung, die für die Aufrechterhaltung stabiler Temperaturen für eine gleichmäßige Materialabscheidung entscheidend ist.

Erreichung orientierten Wachstums

Die Oberfläche eines Saphirsubstrats weist spezifische Kristallflächenstrukturen auf.

Diese Strukturen wirken als Schablone, beeinflussen die Keimbildung und fördern das orientierte Wachstum von VSe2. Dies führt zu Kristallen von deutlich höherer Qualität im Vergleich zu denen, die auf nichtkristallinen oder nicht übereinstimmenden Oberflächen gewachsen sind.

Der Nutzen von Siliziumdioxid (SiO2/Si)

Optimierung der Geräteherstellung

Die Hauptfunktion von SiO2/Si-Substraten in diesem Zusammenhang ist die Kompatibilität.

Da SiO2/Si die Standardgrundlage für die Halbleitertechnologie bildet, vereinfacht das Wachstum von VSe2 direkt auf diesem Substrat die nachfolgende Herstellung von Mikro-Nano-Geräten. Es entfällt die Notwendigkeit komplexer Transferprozesse, die oft erforderlich sind, wenn Kristalle von einem Wachstums- auf ein Geräte-Substrat übertragen werden.

Erleichterung der Charakterisierung

SiO2/Si-Substrate werden speziell zur Unterstützung der strukturellen Charakterisierung hervorgehoben.

Die Eigenschaften des Substrats erleichtern es den Forschern, die physikalische Struktur des abgeschiedenen VSe2-Materials zu analysieren und sicherzustellen, dass die synthetisierten Schichten die technischen Spezifikationen erfüllen.

Verständnis der Kompromisse

Qualität vs. Anwendbarkeit

Die Wahl zwischen diesen Substraten stellt einen Kompromiss zwischen Kristallperfektion und Prozessnutzen dar.

Saphir ist die überlegene Wahl, wenn die primäre Metrik die intrinsische Qualität und Ausrichtung des Kristallgitters ist. SiO2/Si ist jedoch überlegen, wenn das Endziel die schnelle Entwicklung und Prüfung elektronischer Geräte ist.

Validierung der Prozessuniversalität

Die Verwendung unterschiedlicher Substrate dient nicht nur der Wahl des einen über das andere, sondern ist eine Methode zur Prozessvalidierung.

Durch den Nachweis, dass VSe2 sowohl auf der Hochleistungsoberfläche von Saphir als auch auf der praktischen Oberfläche von SiO2 erfolgreich wachsen kann, bestätigen die Forscher, dass ihr CVD-Prozess "universell" ist und nicht streng von einer spezifischen Substratinteraktion abhängt, um zu funktionieren.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Substrat für Ihre spezifische VSe2-Anwendung auszuwählen, bewerten Sie Ihre unmittelbaren Ziele:

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialanalyse liegt: Wählen Sie Saphir, um die Kristallqualität, Ausrichtung und das Wärmemanagement während des Wachstums zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Geräteprototypentwicklung liegt: Wählen Sie Siliziumdioxid (SiO2/Si), um den Übergang von der Synthese zur Mikro-Nano-Geräteherstellung und -charakterisierung zu optimieren.

Durch die Abstimmung der funktionalen Stärken des Substrats auf die Phase Ihres Projekts stellen Sie die Effizienz sowohl in der Forschung als auch in der Anwendung sicher.

Zusammenfassungstabelle:

| Merkmal | Saphir-Substrat | Siliziumdioxid (SiO2/Si) Substrat |

|---|---|---|

| Hauptfunktion | Hochwertiges, orientiertes Kristallwachstum | Geräteherstellung & einfache Charakterisierung |

| Wärmeleitfähigkeit | Hoch (effiziente Wärmeübertragung) | Niedriger (Standard-Halbleiterprofil) |

| Gitterstruktur | Spezifische Schablone für Keimbildung | Amorphe/Standardoberfläche |

| Integration | Erfordert Transfer für die Gerätenutzung | Nahtlose Mikro-Nano-Geräteintegration |

| Am besten geeignet für | Grundlegende Materialanalyse | Schnelle Prototypenentwicklung & Geräteentwicklung |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision bei der VSe2-Synthese beginnt mit der richtigen Ausrüstung und dem richtigen Substrat. Egal, ob Sie auf grundlegende Kristallanalysen auf Saphir abzielen oder die Geräteherstellung auf SiO2/Si optimieren, KINTEK bietet die spezialisierten Werkzeuge, um den Erfolg sicherzustellen.

Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle an Ihre einzigartigen Forschungsbedürfnisse angepasst werden können. Geben Sie sich nicht mit inkonsistentem Wachstum zufrieden – arbeiten Sie mit KINTEK zusammen, um in jedem Synthesezyklus professionelle Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche spezifische Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der CNF-Synthese? Verbessern Sie Ihr Materialwachstum

- Welche Methoden gibt es zur Wolframabscheidung mittels CVD? Beherrschen Sie die hochwertige Filmabscheidung

- Warum ist die Passivierung der Oberfläche für CVD-Beschichtungen wichtig? Gewährleistung eines starken, fehlerfreien Schichtwachstums

- Wie wird die Gaszufuhr in CVD-Öfen gesteuert? Meistern Sie präzise Kontrolle für überlegene Dünnschichten

- Wie funktioniert die chemische Gasphasenabscheidung? Ein Leitfaden zum Aufbau ultrareiner Dünnschichten

- Welche Vorteile bietet ein CVD-Rohrofen für die Materialforschung? Entsperren Sie Präzision und Vielseitigkeit für die fortschrittliche Synthese

- Wo wird CVD eingesetzt? Hochleistungsmaterialien für Elektronik, Energie und Luft- und Raumfahrt erschließen

- Welche Substratmaterialien sind mit CVD-Beschichtungen kompatibel? Entdecken Sie Hochtemperatur-Substrate für langlebige Beschichtungen