Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Methode zum „Züchten“ fester Materialien aus einem Gas. Es handelt sich um einen vakuumgestützten Prozess, bei dem chemische Vorläuferstoffe in Dampfform in eine Reaktionskammer eingeleitet werden. Diese Gase zersetzen sich dann oder reagieren auf der Oberfläche eines Substrats (des zu beschichtenden Objekts) und bilden Atom für Atom eine hochreine, feste Dünnschicht.

Obwohl CVD oft als Beschichtungstechnik wahrgenommen wird, handelt es sich genauer gesagt um einen Materialsyntheseprozess. Ihr wahrer Wert liegt in der Fähigkeit, ultrareine, hochleistungsfähige Dünnschichten mit atomarer Präzision aufzubauen, was sie für die moderne Elektronik und fortschrittliche Materialien unverzichtbar macht.

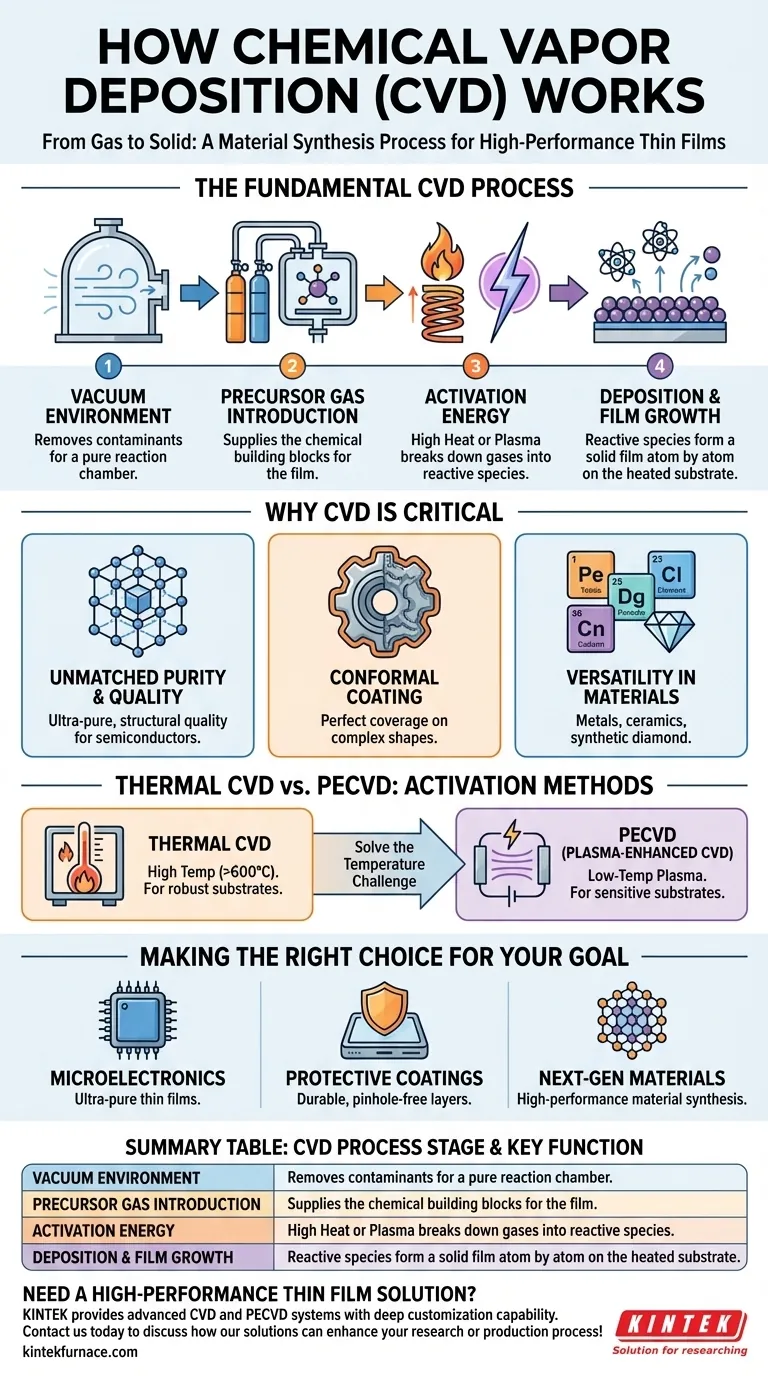

Der grundlegende CVD-Prozess: Vom Gas zum Feststoff

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in seine wesentlichen Stufen zu unterteilen. Der gesamte Vorgang findet in einer kontrollierten Vakuumkammer statt, um die Reinheit zu gewährleisten und unerwünschte Reaktionen zu verhindern.

Die Vakuumumgebung

Der erste Schritt ist die Erzeugung eines Vakuums. Dies entfernt Luft und andere potenzielle Verunreinigungen aus der Kammer und stellt sicher, dass nur die absichtlich zur Abscheidung eingebrachten Chemikalien vorhanden sind.

Einleiten von Vorläufergasen

Als Nächstes werden ein oder mehrere flüchtige Vorläufergase in die Kammer geleitet. Diese Gase enthalten die für die endgültige Schicht erforderlichen Atome – beispielsweise könnte ein Silizium enthaltendes Gas zur Abscheidung einer Siliziumschicht verwendet werden.

Die Aktivierungsenergie

Die Vorläufergase reagieren nicht von selbst. Sie müssen mit Energie aktiviert werden, was dazu führt, dass sie sich zersetzen (dekomponieren) und reaktiv werden. Diese Energie wird typischerweise durch hohe Hitze zugeführt, es können aber auch andere Methoden wie Plasma verwendet werden.

Abscheidung und Schichtwachstum

Nach der Aktivierung adsorbieren die reaktiven chemischen Spezies auf der erhitzten Substratoberfläche. Dort bilden sie eine stabile, feste Schicht, wobei alle flüchtigen Nebenprodukte freigesetzt werden, die aus der Kammer abgepumpt werden. Da dies Molekül für Molekül geschieht, ist die resultierende Schicht extrem gleichmäßig und dicht.

Warum CVD für die moderne Technologie entscheidend ist

Die Präzision und Kontrolle, die CVD bietet, machen es zu einem grundlegenden Prozess in der Hightech-Fertigung, insbesondere für Produkte, die auf Leistung im Mikromaßstab angewiesen sind.

Unübertroffene Reinheit und Qualität

Die Vakuumumgebung und die kontrollierten chemischen Reaktionen erzeugen Dünnschichten von außergewöhnlich hoher Reinheit und struktureller Qualität. Dies ist für Anwendungen wie die Halbleiterfertigung, bei denen selbst winzige Verunreinigungen einen Mikrochip ruinieren können, nicht verhandelbar.

Konforme Beschichtung

Da das Material aus der Gasphase aufgebaut wird, kann CVD eine perfekt gleichmäßige Schicht über komplexen, dreidimensionalen Formen abscheiden. Diese „konforme“ Beschichtung gewährleistet eine vollständige Abdeckung ohne die Schwachstellen oder Lücken, die flüssigkeitsbasierte Beschichtungen hinterlassen können.

Vielseitigkeit bei Materialien

Der Prozess ist unglaublich vielseitig. Durch die Änderung der Vorläufergase und der Prozessbedingungen kann CVD zur Abscheidung einer breiten Palette von Materialien eingesetzt werden, darunter Metalle, Keramiken (wie Siliziumnitrid) und sogar fortschrittliche Materialien wie synthetischer Diamant.

Verständnis der Kompromisse und Variationen

Obwohl der Standard-CVD-Prozess leistungsstark ist, hat er Einschränkungen. Das Verständnis dieser Einschränkungen hat zu wichtigen Variationen geführt, die seine Anwendbarkeit erweitern.

Die Herausforderung hoher Temperaturen

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (häufig >600°C), um die Vorläufergase zu aktivieren. Dies kann empfindliche Substrate wie Kunststoffe oder fertiggestellte elektronische Bauteile beschädigen.

Die Plasmalösung (PECVD)

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ist eine wichtige Variante, die das Temperaturproblem löst. Bei PECVD erzeugt ein elektrisches Feld ein Niedertemperaturplasma (ein ionisiertes Gas) in der Kammer. Dieses Plasma liefert die Energie, um die Vorläufergase aufzuspalten, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Komplexität des Prozesses

CVD-Anlagen sind hochentwickelte Maschinen, die eine präzise Steuerung von Vakuumgraden, Gasflussraten und Temperatur erfordern. Dies macht den Prozess komplexer und kostspieliger als einfachere Beschichtungsmethoden, weshalb er für Anwendungen reserviert ist, bei denen hohe Leistung von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD hängt vollständig von den technischen Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Mikroelektronik liegt: CVD ist der Industriestandard für die Abscheidung der ultrareinen, gleichmäßigen Dünnschichten, die für die Herstellung von Transistoren und Verbindungsleitungen unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Schutzbeschichtungen liegt: CVD und PECVD liefern dichte, porenfreie Schichten, die empfindliche Geräte wie Autosensoren und medizinische Implantate vor Korrosion und Verschleiß schützen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien der nächsten Generation liegt: Die Vielseitigkeit von CVD ermöglicht die Synthese von Hochleistungsmaterialien, wie synthetischem Diamant für Schneidwerkzeuge oder fortschrittlichen Dielektrika für zukünftige Elektronik.

Letztendlich bedeutet das Verständnis der chemischen Gasphasenabscheidung, die atomare Ingenieurskunst zu verstehen, die die Grundlage unserer modernen technologischen Welt bildet.

Zusammenfassungstabelle:

| CVD-Prozessstufe | Hauptfunktion |

|---|---|

| Vakuumumgebung | Entfernt Verunreinigungen für eine reine Reaktionskammer. |

| Einleitung der Vorläufergase | Liefert die chemischen Bausteine für die Schicht. |

| Aktivierung (Hitze/Plasma) | Liefert Energie zur Zersetzung der Gase in reaktive Spezies. |

| Abscheidung & Wachstum | Reaktive Spezies bilden eine feste Schicht auf der Substratoberfläche. |

Benötigen Sie eine Hochleistungs-Dünnschichtlösung?

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche CVD- und PECVD-Systeme. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Anforderungen an Materialsynthese und Beschichtung präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung oder Ihren Produktionsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptanwendungen der CVD? Entdecken Sie Hochleistungsbeschichtungslösungen

- Was ist die Zusammenfassung des CVD-Prozesses? Beherrschen Sie die Dünnschichtabscheidung für Hochleistungsmaterialien

- Was sind die Hauptanwendungen eines CVD-Rohrofens? Präzision in der Materialwissenschaft freischalten

- Welche Vorteile bietet die Verwendung eines CVD-Rohrofens zur Herstellung von Gate-Dielektrika? Erzielen Sie hochwertige Dünnschichten für Transistoren

- Was ist das Ergebnis des Abscheidungsprozesses beim CVD? Erzielen Sie hochreine Dünnschichten für Ihre Anwendungen

- Warum ist es notwendig, die Probenposition in Abscheidekammern für großflächige Tantal-Kohlenstoff-Verbundwerkstoffe anzupassen?

- Welche Art von Stromversorgung wird in CVD-Öfen verwendet? Entdecken Sie Präzisions-SCR-Systeme für überragende Dünnschichten

- Was ist ein chemisches Gasphasenabscheidungs-(CVD)-Ofen und wie funktioniert er? Schicht für Schicht hochreine Materialien aufbauen