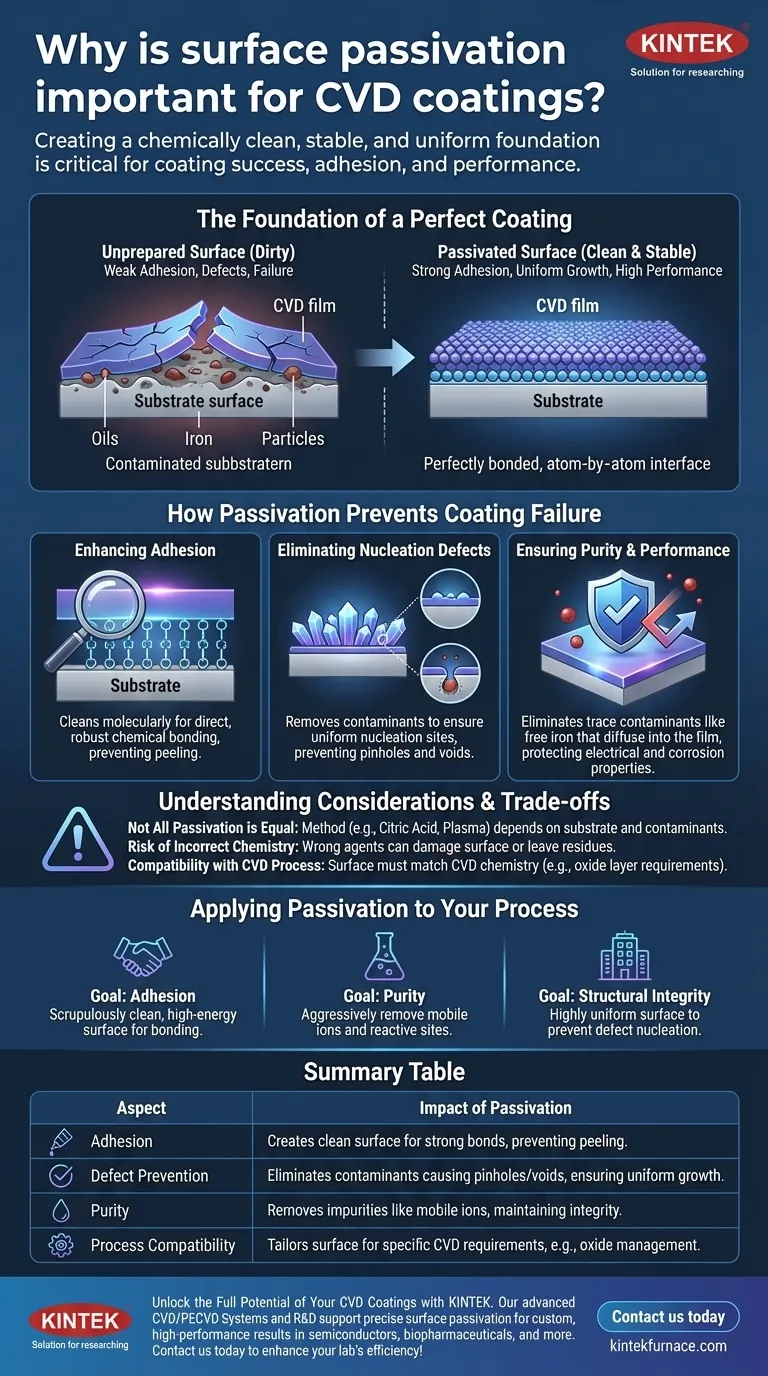

Die Oberflächenpassivierung ist für CVD-Beschichtungen von entscheidender Bedeutung, da sie eine chemisch saubere, stabile und einheitliche Grundlage auf dem Substrat schafft. Diese Vorbereitung ist unerlässlich, um sicherzustellen, dass die abgeschiedene Schicht stark haftet, ohne Defekte wächst und die gewünschten chemischen und physikalischen Eigenschaften aufweist. Ohne sie wird die Beschichtung wahrscheinlich versagen.

Die Qualität einer chemischen Gasphasenabscheidungs- (CVD) Beschichtung wird durch die Qualität der Substratoberfläche bestimmt, auf der sie gezüchtet wird. Die Oberflächenpassivierung ist kein optionaler Schritt; sie ist der grundlegende Prozess zur Vorbereitung dieses Substrats, um den Erfolg der Beschichtung zu gewährleisten.

Das Fundament einer perfekten Beschichtung

Um die Bedeutung der Passivierung zu verstehen, müssen wir zunächst erkennen, dass eine CVD-Beschichtung nicht einfach aufgetragen wird. Sie wird Atom für Atom durch eine chemische Reaktion auf der Substratoberfläche gezüchtet.

Was ist eine CVD-Beschichtung?

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird, die auf der Substratoberfläche reagieren und/oder zersetzt werden, um den gewünschten dünnen Film zu erzeugen.

Der Erfolg dieser atomaren Anordnung hängt vollständig vom Zustand der allerersten Atomschicht ab, auf die sie trifft – der Substratoberfläche.

Definition der Passivierung für CVD

Obwohl oft mit der Entfernung von freiem Eisen aus Edelstahl zur Rostverhütung in Verbindung gebracht, hat die Passivierung im Kontext von Hochtechnologiebeschichtungen eine breitere Bedeutung. Es ist jeder Prozess, der eine Oberfläche auf kontrollierte Weise „passiv“ oder nicht reaktiv macht.

Dies beinhaltet die Entfernung unerwünschter Verunreinigungen (wie Öle, Partikel und mobile Ionen wie freies Eisen) und die Schaffung einer chemisch stabilen, einheitlichen Oberflächenschicht. Diese vorbereitete Oberfläche dient als ideale Schablone, auf der der CVD-Film wachsen kann.

Wie Passivierung Beschichtungsfehler verhindert

Ein nicht vorbereitetes Substrat ist die häufigste Ursache für das Versagen von CVD-Beschichtungen. Die Passivierung bekämpft direkt die primären Fehlerarten.

Verbesserung der Haftung

Ein CVD-Film benötigt starke chemische Bindungen zum Substrat, um richtig zu haften. Oberflächenverunreinigungen erzeugen eine schwache Grenzschicht, die die Bildung dieser Bindungen verhindert und zum Ablösen oder Abblättern der Beschichtung führt.

Die Passivierung reinigt die Oberfläche auf molekularer Ebene und legt das zugrunde liegende Substratmaterial frei, damit die Beschichtung eine direkte, robuste Verbindung eingehen kann.

Beseitigung von Keimbildungsdefekten

Der CVD-Film beginnt an bestimmten „Keimbildungsstellen“ zu wachsen. Auf einer idealen Oberfläche sind diese Stellen einheitlich, was zu einem glatten, dichten Film führt.

Verunreinigungen oder Defekte auf der Oberfläche, wie mikroskopische Partikel oder Bereiche mit freiem Eisen, fungieren als unerwünschte Keimbildungspunkte. Dies führt zu einem nicht gleichmäßigen Film mit Nadellöchern, Hohlräumen oder anderen Strukturdefekten, die seine Integrität beeinträchtigen.

Gewährleistung von Reinheit und Leistung

Bei hochreinen Anwendungen wie Halbleitern oder Biopharmazeutika können selbst Spuren von Verunreinigungen auf dem Substrat verheerend sein. Diese Verunreinigungen können während des Hochtemperatur-CVD-Prozesses von der Oberfläche in den wachsenden Film diffundieren.

Diese Kontamination kann die elektrischen Eigenschaften der Beschichtung verändern, ihre Korrosionsbeständigkeit verringern oder reaktive Stellen auf einer Oberfläche erzeugen, die inert sein muss. Die Passivierung entfernt diese Kontaminationsquellen, bevor der Beschichtungsprozess beginnt.

Überlegungen und Abwägungen verstehen

Die Passivierung ist ein entscheidender Schritt, muss aber korrekt ausgeführt werden. Der falsche Ansatz kann schädlicher sein als gar nichts zu tun.

Nicht jede Passivierung ist gleich

Die spezifische Passivierungsmethode – sei es eine Zitronensäurebehandlung, ein anderer chemischer Ätzprozess oder eine Plasmareinigung – muss sorgfältig ausgewählt werden.

Die Wahl hängt vom Substratmaterial ab (z. B. Edelstahl, Silizium, Titan), von der Art der zu entfernenden Verunreinigungen und von den spezifischen Anforderungen des nachfolgenden CVD-Prozesses.

Das Risiko einer falschen Chemie

Die Verwendung des falschen chemischen Mittels, der falschen Konzentration oder Temperatur kann das Substrat beschädigen. Übermäßiges Ätzen kann die Oberfläche unkontrolliert aufrauen und neue Defekte erzeugen.

Ein falscher Prozess kann auch chemische Rückstände hinterlassen, die genauso schädlich sind wie die ursprünglichen Verunreinigungen, wodurch der Zweck des Schrittes vollständig verfehlt wird.

Kompatibilität mit dem CVD-Prozess

Die endgültige passivierte Oberfläche muss mit der CVD-Chemie kompatibel sein. Einige Prozesse erfordern eine spezifische, dünne, stabile Oxidschicht zur Initiierung des Wachstums, was selbst eine Form der Passivierung ist. Andere Prozesse erfordern möglicherweise die vollständige Entfernung aller Oxide. Diese Abstimmung ist entscheidend.

Anwendung der Passivierung in Ihrem Prozess

Die spezifische Passivierungsstrategie sollte direkt an das Hauptziel Ihrer Beschichtung gebunden sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Haftung liegt: Das Ziel ist es, eine akribisch saubere, hochenergetische Oberfläche frei von organischen und metallischen Verunreinigungen zu schaffen, um eine starke chemische Bindung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der chemischen Reinheit liegt: Die Passivierung muss aggressive Entfernung mobiler Ionen und reaktiver Stellen bewirken, wie z. B. freies Eisen, das Rouging in Edelstahl-Systemen verursacht.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität der Beschichtung liegt: Die Passivierung muss eine hochgradig gleichmäßige Oberfläche erzeugen, um Defekt-Keimbildungsstellen zu verhindern, die die Dichte und Gleichmäßigkeit des Endfilms beeinträchtigen.

Letztendlich ist die Behandlung der Vorbereitung des Substrats mit ebenso großer Sorgfalt wie der Beschichtung selbst der einzige Weg, um konsistente Hochleistungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Passivierung |

|---|---|

| Haftung | Schafft eine saubere Oberfläche für starke chemische Bindungen und verhindert Ablösen oder Abblättern. |

| Defektvermeidung | Beseitigt Verunreinigungen, die Nadellöcher und Hohlräume verursachen, und gewährleistet ein gleichmäßiges Schichtwachstum. |

| Reinheit | Entfernt Verunreinigungen wie mobile Ionen und erhält die Integrität der Beschichtung in empfindlichen Anwendungen. |

| Prozesskompatibilität | Passt die Oberfläche an spezifische CVD-Anforderungen an, z. B. das Management von Oxidschichten. |

Schöpfen Sie das volle Potenzial Ihrer CVD-Beschichtungen mit KINTEK aus

Haben Sie Probleme mit Beschichtungsfehlern oder inkonsistenten Ergebnissen? Unsere fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, sind für die Unterstützung präziser Oberflächenpassivierungs- und Abscheidungsprozesse konzipiert. Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bietet KINTEK tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleistet starke Haftung, fehlerfreie Schichten und hohe Reinheit für Anwendungen in der Halbleitertechnik, der Biopharmazie und darüber hinaus.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Beschichtungsleistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen