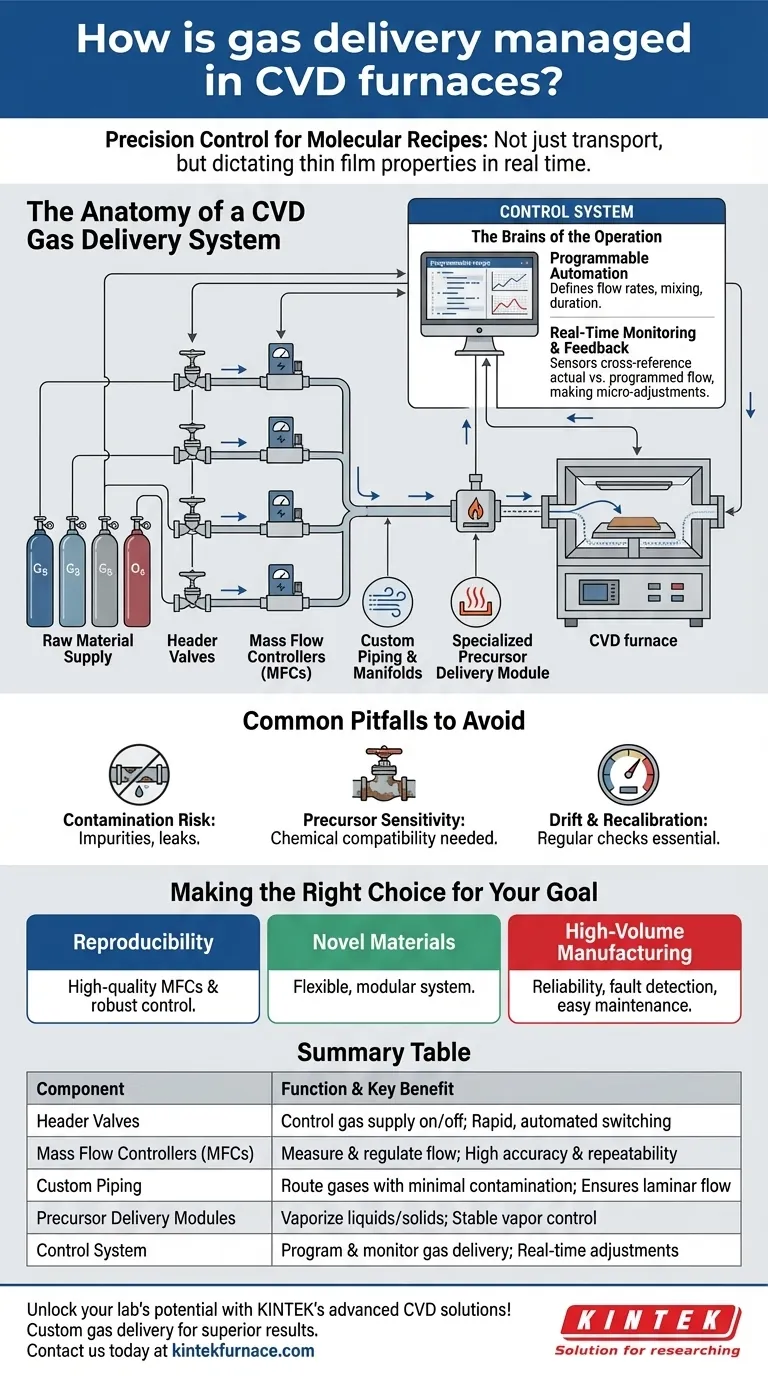

In einem Chemical Vapor Deposition (CVD)-System wird die Gaszufuhr durch ein hochintegriertes Netzwerk aus Hardware und Software gesteuert, das auf extreme Präzision ausgelegt ist. Dazu gehören Verteilerarmaturen (Header Valves) mit pneumatischen Aktuatoren, die die Versorgung mit Rohmaterial steuern, welches dann durch kundenspezifische Rohrleitungen geleitet und von spezialisierten Vorläufer-Zufuhrmodulen verwaltet wird. Dieses gesamte physische System wird von einer fortschrittlichen, programmierbaren Steuereinheit orchestriert, um den exakten Durchfluss, die Mischung und die zeitliche Abstimmung zu gewährleisten, die für den Abscheidungsprozess erforderlich sind.

Das Kernprinzip, das man verstehen muss, ist, dass die Gaszufuhr bei CVD nicht nur Transport bedeutet; es geht darum, ein molekulares Rezept in Echtzeit präzise zu steuern. Die Durchflussrate und das Mischungsverhältnis der Vorläufergase bestimmen direkt die Zusammensetzung, Gleichmäßigkeit und die grundlegenden Eigenschaften der fertigen Dünnschicht.

Die Anatomie eines CVD-Gasversorgungssystems

Um eine atomgenaue Kontrolle zu erreichen, ist ein CVD-Ofen auf eine Reihe spezialisierter Komponenten angewiesen, die perfekt zusammenarbeiten. Jedes Teil hat eine spezifische Rolle bei der Umwandlung von Rohmaterialien in eine präzise kontrollierte reaktive Gasphase innerhalb der Kammer.

Rohmaterialversorgung und Verteilerarmaturen (Header Valves)

Der Prozess beginnt bei den Quellgasflaschen. Verteilerarmaturen (Header Valves), die oft von pneumatischen Aktuatoren betätigt werden, dienen als primäre Ein-/Aus-Tore für diese Rohmaterialien. Die pneumatische Steuerung ermöglicht ein schnelles, automatisiertes und zuverlässiges Schalten, was der erste Schritt bei der Ausführung eines programmierten Abscheidungsrezepts ist.

Massendurchflussregler (MFCs)

Das Herzstück der Präzision bei der Gaszufuhr ist der Massendurchflussregler (MFC). Nach dem Verteilerventil durchläuft jede Gasleitung einen MFC, der das Volumen des hindurchströmenden Gases mit unglaublicher Genauigkeit misst und regelt. Dies ermöglicht es dem System, exakt die benötigte Menge jedes Vorläufergases abzumessen, was die Grundlage für einen reproduzierbaren Prozess bildet.

Kundenspezifische Rohrleitungen und Verteiler (Manifolds)

Die Rohrleitungen, die die Gasquellen mit der Ofenkammer verbinden, sind keine Standardinstallationen. Sie sind kundenspezifisch konstruiert, um Kontaminationen zu verhindern und ein vorhersagbares Gasverhalten zu gewährleisten. Wichtige Ziele sind die Minimierung von „totem Raum“, in dem alte Gase verweilen können, und die Aufrechterhaltung einer laminaren Strömung, um Turbulenzen zu vermeiden, die eine gleichmäßige Abscheidung stören könnten.

Spezialisierte Vorläuferzufuhr

Nicht alle Vorläufer sind einfache Gase bei Raumtemperatur; viele sind Flüssigkeiten oder sogar Feststoffe. Diese erfordern spezialisierte Vorläufer-Zufuhrmodule, die das Material sanft erhitzen, um es in einen Dampf umzuwandeln. Das System führt diesen Dampf dann mit einer stabilen, kontrollierten Rate in den Gasstrom ein, genau wie jedes andere Prozessgas.

Das Gehirn des Betriebs: Das Steuersystem

Die physische Hardware ist nur wirksam, wenn sie von einem hochentwickelten Steuersystem geleitet wird. Hier werden Rezepte programmiert, überwacht und ausgeführt, was sicherstellt, dass der Prozess sowohl präzise als auch wiederholbar ist.

Programmierbare Automatisierung

Moderne CVD-Öfen arbeiten mit programmierbaren Rezepten. Ein Ingenieur definiert jeden Schritt des Prozesses – welche Gase verwendet werden sollen, ihre Durchflussraten, die Dauer und die Mischungsverhältnisse. Das Steuersystem führt diese Sequenz dann fehlerfrei aus und beseitigt das Potenzial für menschliche Fehler.

Echtzeitüberwachung und Rückkopplung

Das Steuersystem führt Befehle nicht blind aus. Es verwendet Sensoren, um das System in Echtzeit zu überwachen und tatsächliche Durchflussraten und Drücke mit dem programmierten Rezept abzugleichen. Dieser Rückkopplungskreis ermöglicht es dem System, unterwegs Mikroeinstellungen vorzunehmen und so geringfügige Schwankungen auszugleichen, um die Konsistenz von Lauf zu Lauf zu gewährleisten.

Das Ziel: Kontrolle der reaktiven Gasphase

Letztendlich arbeitet die gesamte Gaszufuhrvorrichtung auf ein Ziel hin: die Schaffung einer perfekt definierten reaktiven Gasphase innerhalb der Vakuumkammer. Durch die Kontrolle der Zusammensetzung dieses Gasgemisches beeinflussen Sie direkt, wie die Vorläufermoleküle auf der Substratoberfläche zersetzt werden und reagieren, was die Essenz der Dünnschichtabscheidung ausmacht.

Häufige Fallstricke, die es zu vermeiden gilt

Die Präzision eines CVD-Gasversorgungssystems ist auch seine größte Schwachstelle. Ein Versäumnis, seine Komplexität zu beherrschen, kann zu fehlgeschlagenen Prozessen und inkonsistenten Ergebnissen führen.

Kontaminationsrisiko

Das System ist äußerst empfindlich gegenüber Verunreinigungen. Ein kleines Leck, das Luft in eine Gasleitung bringt, oder Rückstände aus einem vorherigen Lauf können die Chemie der Schicht vollständig verändern und das Produkt ruinieren. Sorgfältige Reinigung und Dichtheitsprüfungen sind nicht verhandelbar.

Vorläuferempfindlichkeit und Materialverträglichkeit

Verschiedene Vorläuferchemikalien weisen einzigartige Eigenschaften auf. Einige sind stark korrosiv, während andere bei bestimmten Temperaturen instabil sind. Die Gaszuführungsleitungen, Ventile und Dichtungen müssen aus Materialien bestehen, die vollständig mit den verwendeten Chemikalien kompatibel sind, um Zersetzung und Kontamination zu verhindern.

Drift und Neukalibrierung

Mit der Zeit können die Sensoren und Regler in MFCs „driften“ und an Genauigkeit verlieren. Ohne einen regelmäßigen Kalibrierungsplan meldet Ihr System möglicherweise eine bestimmte Durchflussrate, während es eine andere liefert, was zu einem allmählichen und oft unerklärlichen Rückgang der Schichtqualität und Reproduzierbarkeit führt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Verwaltung und Spezifikation eines Gasversorgungssystems sollte direkt auf Ihrem gewünschten Ergebnis basieren.

- Wenn Ihr Hauptaugenmerk auf Prozessreproduzierbarkeit liegt: Investieren Sie in hochwertige Massendurchflussregler und ein robustes, automatisiertes Steuersystem mit Echtzeit-Rückmeldung, um die Konsistenz von Lauf zu Lauf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: Priorisieren Sie ein flexibles, modulares System mit leicht austauschbaren Gasleitungen und Unterstützung für verschiedene Arten von Modulen zur Zufuhr flüssiger oder fester Vorläufer.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Konzentrieren Sie sich auf Systemzuverlässigkeit, Echtzeitüberwachung mit automatisierter Fehlererkennung und optimierte Wartungsverfahren, um die Betriebszeit und Ausbeute zu maximieren.

Letztendlich bedeutet die Beherrschung der Gaszufuhr die Beherrschung der Chemie, die Ihr Endprodukt definiert.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Verteilerarmaturen (Header Valves) | Steuerung der Gaszufuhr ein/aus | Schnelles, automatisiertes Schalten |

| Massendurchflussregler (MFCs) | Messung und Regulierung des Gasflusses | Hohe Genauigkeit und Wiederholbarkeit |

| Kundenspezifische Rohrleitungen | Leitung von Gasen mit minimaler Kontamination | Gewährleistet laminare Strömung und Gleichmäßigkeit |

| Vorläufer-Zufuhrmodule | Verdampfung von Flüssigkeiten/Feststoffen zur Einführung | Stabile Dampfsteuerung für diverse Vorläufer |

| Steuersystem | Programmierung und Überwachung der Gaszufuhr | Echtzeitanpassungen und Fehlerreduzierung |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch Nutzung unserer herausragenden F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie Rohr-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme an, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Steuerung der Gaszufuhr für überlegene Dünnschicht-Ergebnisse. Bereit, Ihren Prozess zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- oder Produktionsziele unterstützen können!

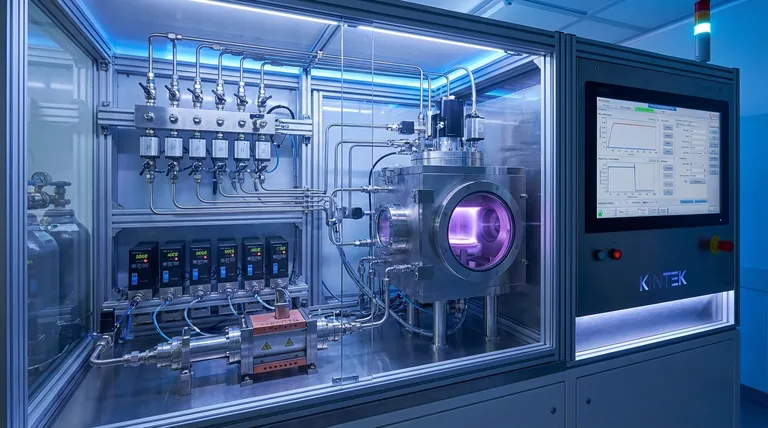

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl