Die chemische Gasphasenabscheidung (CVD) ist eine Eckpfeilertechnologie, die zur Herstellung der fortschrittlichsten Materialien verwendet wird, die unsere Welt antreiben. Ihre Anwendungen erstrecken sich über die Elektronik-, Energie-, Luft- und Raumfahrt- sowie die biomedizinische Industrie, wo sie zur Herstellung von allem verwendet wird, von den Mikrochips in Ihrem Telefon bis hin zu Schutzbeschichtungen auf Flugzeugtriebwerksteilen und biokompatiblen Schichten auf medizinischen Implantaten.

Im Kern geht es bei CVD nicht nur um eine einzige Anwendung, sondern um eine grundlegende Fähigkeit: die Fähigkeit, hochreine, ultradünne Materialschichten Atomlage für Atomlage aufzubauen. Diese präzise Kontrolle ist der Grund, warum sie für nahezu jeden Bereich der modernen Technologie unverzichtbar geworden ist.

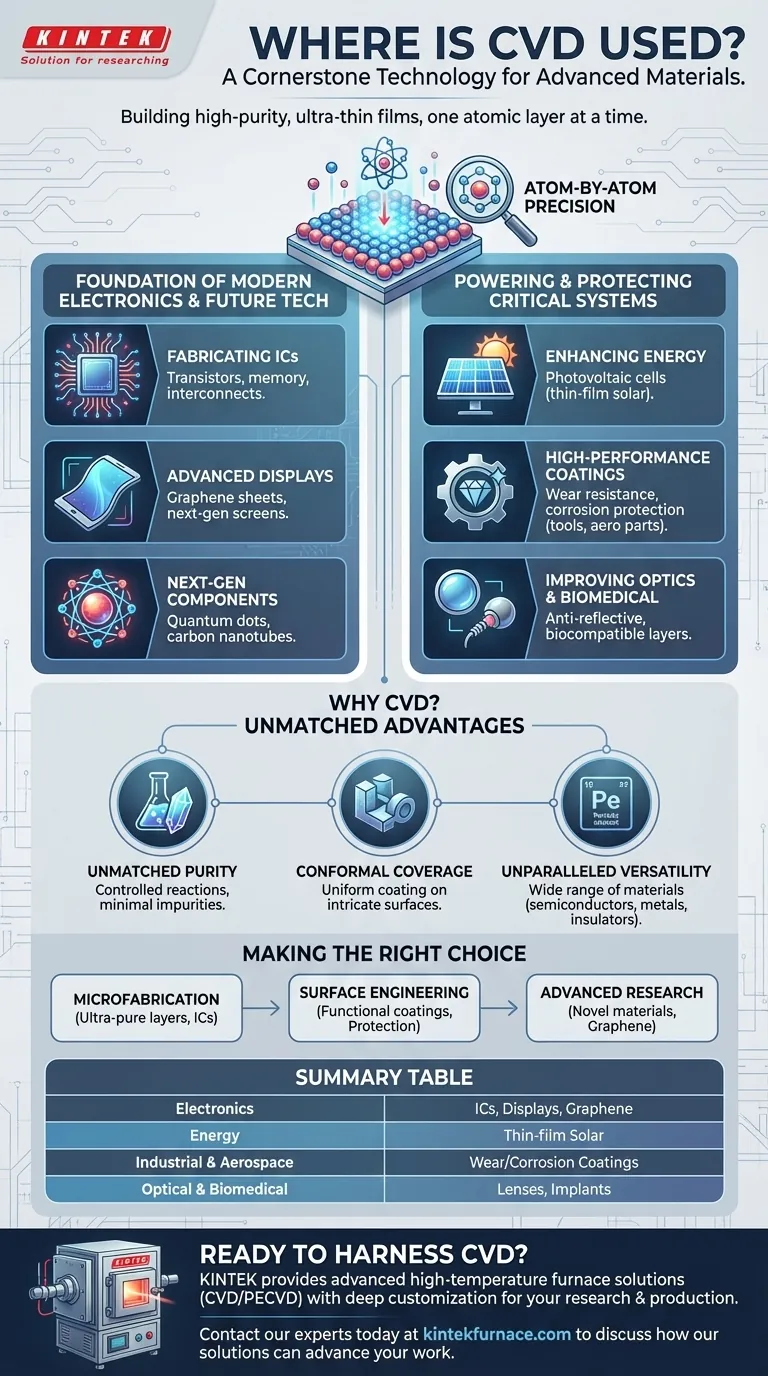

Die Grundlage der modernen Elektronik

CVD ist das Arbeitspferd der Halbleiterindustrie. Die Herstellung komplexer Mikroelektronik wäre ohne ihre Fähigkeit, makellose, funktionale Schichten im mikroskopischen Maßstab abzuscheiden, unmöglich.

Herstellung integrierter Schaltkreise

Die Prozessoren und Speicherchips, die das Gehirn jedes elektronischen Geräts bilden, sind auf CVD angewiesen. Sie wird zur Abscheidung der dünnen Schichten verwendet, die Transistoren bilden, einschließlich aktiver Halbleiterschichten (wie Silizium oder Galliumarsenid), isolierender Gate-Dielektrika und leitfähiger Metallverbindungen (wie Wolfram).

Entwicklung fortschrittlicher Displays

Displays der nächsten Generation für Fernseher und Mobilgeräte nutzen Materialien, die durch CVD synthetisiert wurden. Beispielsweise ist sie eine Schlüsselmethode zur Herstellung von großflächigen Graphenschichten, die flexible, transparente und hoch effiziente Bildschirme ermöglichen sollen.

Ermöglichung von Komponenten der nächsten Generation

Die Technologie ist auch entscheidend für die Herstellung neuartiger Materialien für zukünftige Elektronik. Dazu gehört die Synthese von Quantenpunkten für effizientere Displays und Kohlenstoffnanoröhren für fortschrittliche Transistoren und Verbindungen.

Stromversorgung und Schutz kritischer Systeme

Über Mikrochips hinaus ist CVD unerlässlich für die Herstellung robuster und effizienter Komponenten für Energie-, Industrie- und optische Anwendungen. Ihr Wert liegt in der Modifizierung der Oberfläche eines Materials, um ihm völlig neue Eigenschaften zu verleihen.

Steigerung der Energieerzeugung

CVD wird häufig in der Solarindustrie zur Herstellung von photovoltaischen Zellen eingesetzt. Sie scheidet die dünnen Schichten aus amorphem Polysilizium ab, die für die Umwandlung von Sonnenlicht in Elektrizität verantwortlich sind und direkt zur Effizienz von Solarmodulen beitragen.

Erstellung von Hochleistungsbeschichtungen

Der Prozess kann außergewöhnlich harte und langlebige Beschichtungen auf einer Vielzahl von Oberflächen anbringen. Synthetische Diamantschichten auf Schneidwerkzeugen erhöhen deren Lebensdauer dramatisch, während spezielle Beschichtungen auf Automobil- und Luft- und Raumfahrtteilen einen kritischen Widerstand gegen Verschleiß und Korrosion bieten.

Verbesserung optischer Geräte

Von alltäglichen Sonnenbrillen bis hin zu spezialisierten wissenschaftlichen Instrumenten wird CVD zur Auftragung dünner Schichten verwendet, die die Reflexion und Transmission von Licht steuern. Dazu gehören Antireflexbeschichtungen auf Linsen, UV-blockierende Schichten auf Architekturglas und Schutzschichten auf optischen Fenstern, die in rauen Umgebungen eingesetzt werden.

Abwägungen verstehen: Warum CVD gewählt wird

CVD ist nicht immer die einfachste oder billigste Methode zur Auftragung einer Schicht, wird aber gewählt, wenn Leistung und Präzision nicht verhandelbar sind. Ihre Dominanz beruht auf drei Hauptvorteilen, die andere Techniken nicht leicht erreichen können.

Unübertroffene Reinheit

Da CVD auf kontrollierten chemischen Reaktionen unter Verwendung hochreiner Ausgangsgase basiert, sind die resultierenden Schichten außergewöhnlich rein. Dies ist in der Halbleiterfertigung von entscheidender Bedeutung, wo selbst mikroskopische Verunreinigungen zum Ausfall eines Geräts führen können.

Konforme Abdeckung

Im Gegensatz zu abscheidenden Methoden mit Sichtverbindung können CVD-Gase alle Oberflächen eines komplexen, dreidimensionalen Objekts mit einer vollkommen gleichmäßigen Schicht überziehen. Diese „konforme Abdeckung“ ist unerlässlich, um einen vollständigen Schutz komplexer Teile zu gewährleisten und moderne, nicht-planare Transistoren herzustellen.

Beispiellose Vielseitigkeit

Die schiere Vielfalt der verfügbaren Ausgangschemikalien ermöglicht es CVD, eine enorme Bandbreite an Materialien abzuscheiden. Dazu gehören Halbleiter (Silizium), Isolatoren (Oxide, Nitride) und reine Metalle (Wolfram), was es zu einer einzigen, flexiblen Plattform für den Aufbau komplexer, mehrschichtiger Geräte macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD wird durch die spezifischen Materialeigenschaften bestimmt, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Mikrofabrikation liegt: CVD ist der Industriestandard für die Herstellung der ultrareinen, atomar präzisen Schichten, die für Transistoren und integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Oberflächentechnik liegt: CVD ist die ideale Wahl, um einer Komponente eine funktionale Hochleistungsbeschichtung hinzuzufügen – wie Verschleißfestigkeit, Korrosionsschutz oder Biokompatibilität.

- Wenn Ihr Hauptaugenmerk auf der Forschung an fortschrittlichen Materialien liegt: CVD bietet die Feinsteuerung, die für die Synthese und Erforschung neuartiger Materialien wie Graphen, Kohlenstoffnanoröhren und Quantenpunkte erforderlich ist.

Letztendlich ist die chemische Gasphasenabscheidung der ermöglichende Prozess, der Rohmaterialien in funktionale Hochleistungsoberflächen umwandelt.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVD-Anwendungen |

|---|---|

| Elektronik | Herstellung von Transistoren, Speicherchips und fortschrittlichen Displays (z. B. Graphen). |

| Energie | Herstellung von Dünnschicht-Solarzellen für Photovoltaikmodule. |

| Industrie & Luft- und Raumfahrt | Auftragen ultraharter, verschleißfester Beschichtungen auf Schneidwerkzeuge und Triebwerksteile. |

| Optik & Biomedizin | Erzeugung von Antireflexlinsen, UV-blockierendem Glas und biokompatiblen Implantatbeschichtungen. |

Sind Sie bereit, die Leistungsfähigkeit von CVD für Ihre Forschung oder Produktion zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E- und Eigenfertigungskompetenz, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf CVD- und PECVD-Prozesse zugeschnitten sind. Ob Sie Transistoren der nächsten Generation entwickeln, neuartige Materialien wie Graphen synthetisieren oder Hochleistungsbeschichtungen auftragen – unsere Produktlinie – einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie speziellen CVD/PECVD-Systemen – ist darauf ausgelegt, Ihre genauen Anforderungen zu erfüllen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen oder Produktionsziele erreicht werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Arbeit voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik