Im Wesentlichen erfolgt die Wolframabscheidung mittels chemischer Gasphasenabscheidung (CVD) über zwei primäre Methoden, die beide Wolframhexafluorid (WF₆) als Precursorgas verwenden. Die erste Methode ist die Wasserstoffreduktion, bei der Wasserstoffgas mit WF₆ reagiert, und die zweite ist die thermische Zersetzung, bei der Wärme allein das WF₆-Molekül zersetzt, um reines Wolfram abzuscheiden.

Die Wahl zwischen diesen beiden Methoden ist nicht willkürlich; sie ist eine strategische Entscheidung in der Halbleiterfertigung. Die Wasserstoffreduktion ist das Arbeitspferd für die Hochgeschwindigkeits-Massenabscheidung, während die thermische Zersetzung eine entscheidende Rolle in den anfänglichen, empfindlichen Phasen des Filmwachstums spielt.

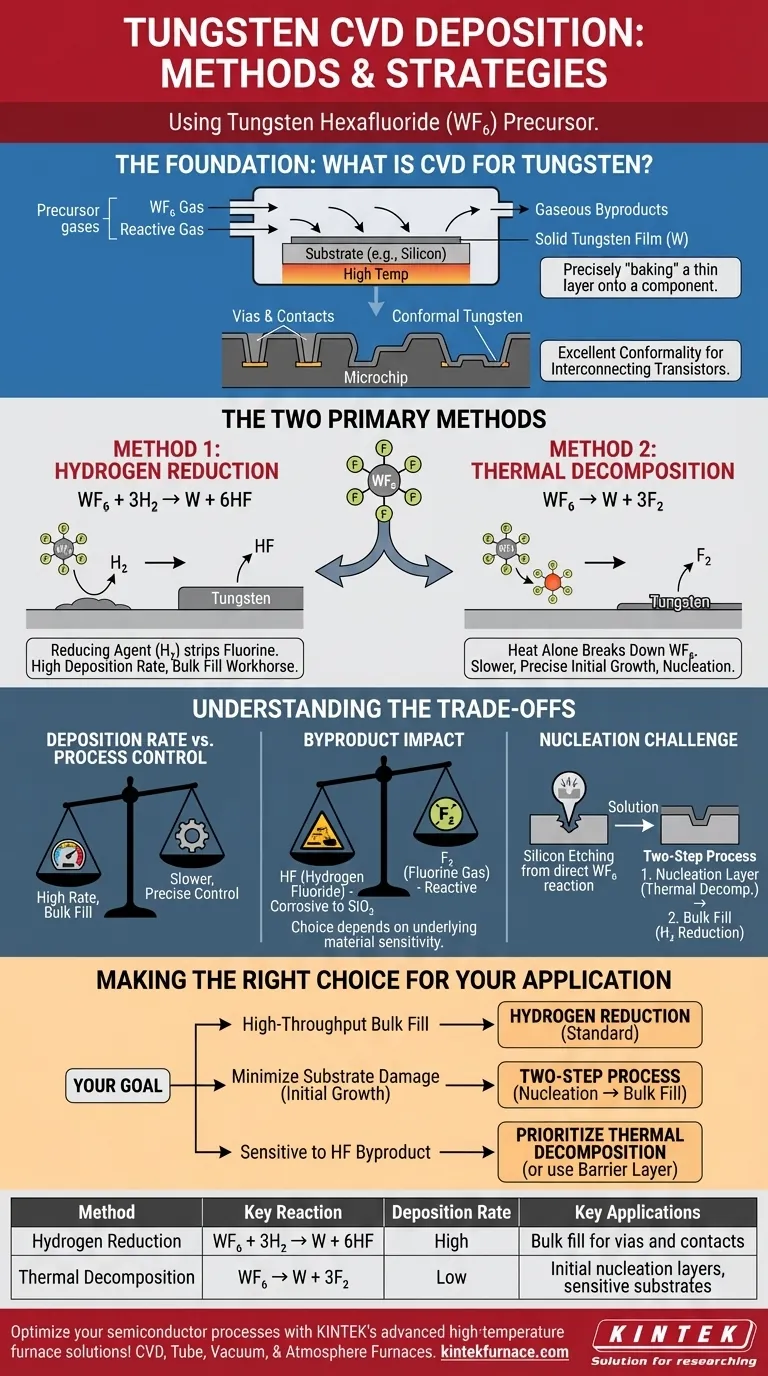

Die Grundlage: Was ist Chemische Gasphasenabscheidung (CVD)?

Das Kernprinzip

Die chemische Gasphasenabscheidung (CVD) ist ein Verfahren zur Herstellung hochreiner fester Schichten auf einer Oberfläche, einem sogenannten Substrat. Stellen Sie es sich vor, als würde man präzise eine dünne Materialschicht auf eine Komponente "backen", wobei reaktive Gase anstelle eines flüssigen Teigs verwendet werden.

Precursorgase, die die gewünschten Atome enthalten, werden in eine Reaktionskammer eingeführt. Wenn Energie – typischerweise Wärme – zugeführt wird, reagieren diese Gase auf der heißen Substratoberfläche, scheiden einen festen Film ab und hinterlassen gasförmige Nebenprodukte, die dann entfernt werden.

Warum CVD für Wolfram?

In der Halbleiterfertigung müssen Millionen von Transistoren auf einem Chip miteinander verbunden werden. Wolfram ist ein ausgezeichneter Leiter, der zur Herstellung dieser Verbindungen verwendet wird, indem er winzige vertikale Kanäle, sogenannte Vias, füllt und Kontakte bildet.

CVD ist die ideale Methode für diese Aufgabe, da sie eine außergewöhnliche Konformität bietet. Das bedeutet, sie kann einen gleichmäßigen Wolframfilm abscheiden, der die komplexe, dreidimensionale Topographie eines Mikrochips perfekt beschichtet und so zuverlässige elektrische Verbindungen gewährleistet.

Die beiden Methoden zur Wolfram-CVD erklärt

Beide primären Methoden beginnen mit Wolframhexafluorid (WF₆), verwenden aber unterschiedliche chemische Wege, um den endgültigen Wolframfilm zu erhalten.

Methode 1: Wasserstoffreduktion

Dies ist die gebräuchlichste Methode zur Abscheidung des Großteils eines Wolframfilms. Dabei wird WF₆ mit Wasserstoffgas (H₂) zur Reaktion gebracht.

Die chemische Reaktion lautet: WF₆ + 3H₂ → W + 6HF

Bei diesem Prozess wirkt Wasserstoff als Reduktionsmittel, das die Fluoratome chemisch vom Wolfram entfernt und als Nebenprodukt Fluorwasserstoff (HF) Gas bildet. Diese Reaktion ist effizient und bietet eine hohe Abscheiderate.

Methode 2: Thermische Zersetzung

Diese Methode, auch als Pyrolyse bekannt, basiert ausschließlich auf thermischer Energie, um das Precursorgas zu zersetzen.

Die chemische Reaktion lautet: WF₆ → W + 3F₂

Beim Erhitzen auf eine ausreichende Temperatur werden die WF₆-Moleküle instabil und zersetzen sich, wobei festes Wolfram (W) abgeschieden und Fluorgas (F₂) als Nebenprodukt freigesetzt wird. Dieser Prozess ist im Allgemeinen langsamer als die Wasserstoffreduktion.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode hängt von der Abwägung zwischen Geschwindigkeit, Filmqualität und der Empfindlichkeit der darunterliegenden Materialien ab.

Abscheiderate vs. Prozesskontrolle

Die Wasserstoffreduktion ist deutlich schneller und daher die bevorzugte Wahl zum Füllen großer Strukturen oder zum Abscheiden dicker Filme, wenn der Fertigungsdurchsatz ein Hauptanliegen ist.

Die thermische Zersetzung ist ein langsamerer, oft selbstlimitierender Prozess. Diese langsamere Rate kann eine präzisere Kontrolle über die ersten wenigen atomaren Schichten von Wolfram bieten, was für die Schaffung einer ordnungsgemäßen Grenzfläche entscheidend ist.

Die Auswirkungen von Nebenprodukten

Die Nebenprodukte jeder Reaktion sind ein wichtiger Faktor. Der während der Wasserstoffreduktion entstehende Fluorwasserstoff (HF) kann korrosiv sein und empfindliche darunterliegende Materialien wie Siliziumdioxid ätzen oder beschädigen.

Das Fluorgas (F₂) aus der thermischen Zersetzung kann ebenfalls reaktiv sein. Die Wahl hängt oft davon ab, welches Nebenprodukt für die spezifischen, bereits auf dem Substrat vorhandenen Schichten weniger schädlich ist.

Die Herausforderung der Keimbildung

Bei der Abscheidung von Wolfram direkt auf einem Siliziumsubstrat kann das WF₆ aggressiv mit dem Silizium reagieren, es ätzen und Defekte erzeugen. Um dies zu verhindern, wird oft ein zweistufiger Prozess angewendet.

Eine anfängliche, dünne Keimschicht wird mit einer schonenderen Methode (wie thermische Zersetzung oder Silanreduktion) abgeschieden, um das Silizium zu schützen. Sobald diese Grundlage vorhanden ist, wechselt der Prozess zur viel schnelleren Wasserstoffreduktion, um die Struktur zu füllen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die optimale Strategie für die Wolfram-CVD.

- Wenn Ihr Hauptaugenmerk auf der Massenfüllung von Vias und Kontakten mit hohem Durchsatz liegt: Die Wasserstoffreduktion ist aufgrund ihrer hohen Abscheiderate die industrielle Standardmethode.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Substratschäden während des anfänglichen Filmwachstums liegt: Ein zweistufiger Prozess ist überlegen, beginnend mit einer schonenderen Keimschicht, bevor auf die Wasserstoffreduktion für die Massenfüllung umgestellt wird.

- Wenn Sie mit Materialien arbeiten, die sehr empfindlich auf Fluorwasserstoff (HF) reagieren: Die Prozesschemie muss sorgfältig abgestimmt werden, möglicherweise unter Priorisierung eines Schritts der thermischen Zersetzung oder durch Sicherstellung einer effektiven Barriereschicht.

Letztendlich geht es bei der Beherrschung der Wolfram-CVD darum, die Stärken sowohl der Reduktion als auch der Zersetzung zu nutzen, um zuverlässige, leistungsstarke integrierte Schaltkreise zu bauen.

Zusammenfassungstabelle:

| Methode | Schlüsselreaktion | Abscheiderate | Wichtige Anwendungen |

|---|---|---|---|

| Wasserstoffreduktion | WF₆ + 3H₂ → W + 6HF | Hoch | Massenfüllung für Vias und Kontakte |

| Thermische Zersetzung | WF₆ → W + 3F₂ | Niedrig | Anfängliche Keimschichten, empfindliche Substrate |

Optimieren Sie Ihre Halbleiterprozesse mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Dank außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte CVD-Systeme, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für eine überragende Wolframabscheidung. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und zuverlässige, leistungsstarke Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen