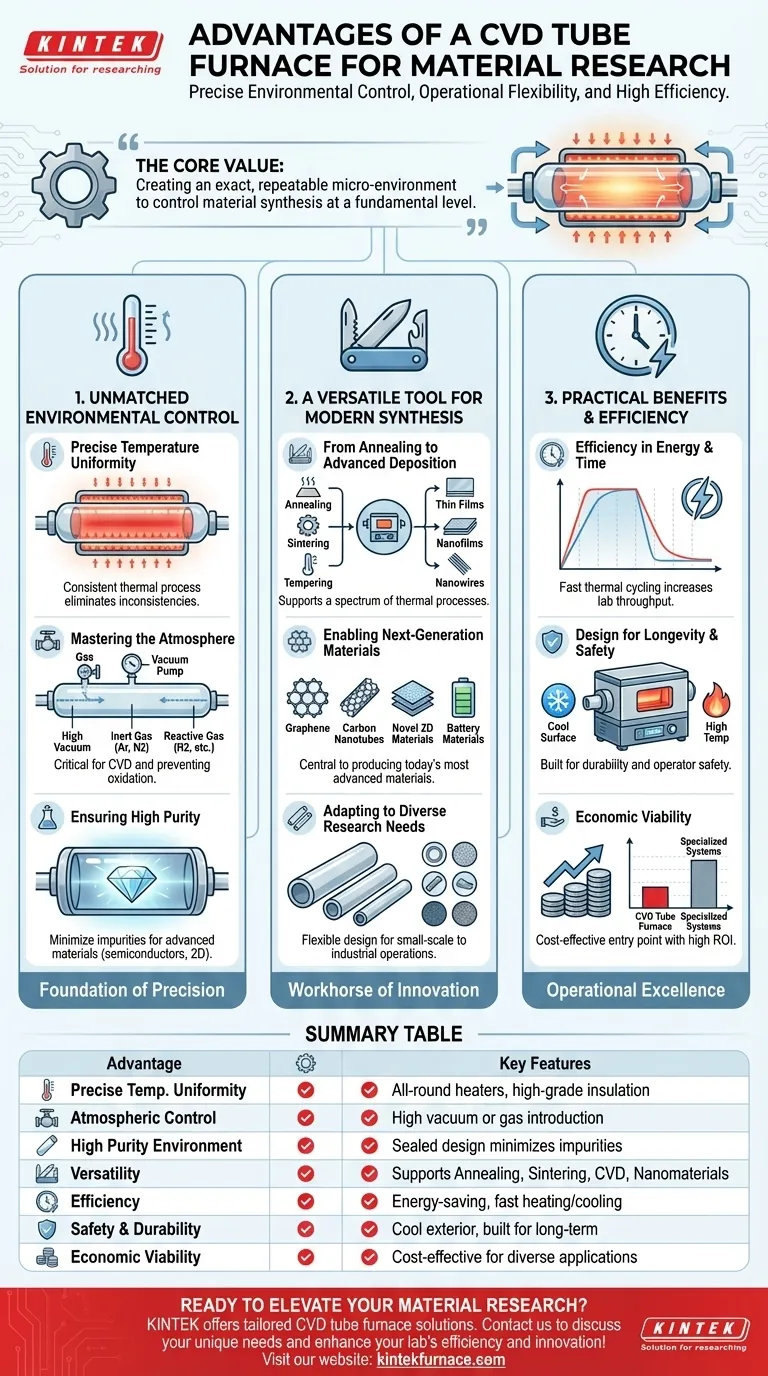

Für die Materialforschung bietet ein Chemische-Gasphasenabscheidungs-(CVD)-Rohrofen eine leistungsstarke Kombination aus präziser Umweltkontrolle, betrieblicher Flexibilität und hoher Effizienz. Seine Fähigkeit, eine hochgradig gleichmäßige und stabile thermische Umgebung zu schaffen, kombiniert mit strenger atmosphärischer Kontrolle, macht ihn zu einem unverzichtbaren Werkzeug für die Synthese fortschrittlicher Materialien, von Dünnschichten bis hin zu Nanomaterialien.

Der Kernwert eines CVD-Rohrofens liegt nicht nur im Erhitzen von Materialien, sondern in der Schaffung einer exakten, wiederholbaren Mikroumgebung. Diese Präzision ermöglicht es Forschern, die Materialsynthese auf fundamentaler Ebene zu steuern und theoretische Möglichkeiten in greifbare Hochleistungsmaterialien umzuwandeln.

Die Grundlage: Unübertroffene Umweltkontrolle

Die Hauptaufgabe eines Ofens besteht darin, die Syntheseumgebung zu kontrollieren. Der CVD-Rohrofen zeichnet sich hier durch einen vielschichtigen Ansatz aus, der dem Forscher die Kontrolle über die kritischsten Variablen bei der Materialerzeugung gibt.

Erreichen präziser Temperaturuniformität

Ein wesentlicher Vorteil ist die außergewöhnliche Temperaturuniformität über die gesamte Probe hinweg. Dies wird durch ein Design erreicht, das oft leistungsstarke Rundum-Heizelemente und eine hochwertige Isolierung aus Aluminiumoxidfasern umfasst.

Diese gleichmäßige Erwärmung stellt sicher, dass das gesamte Material denselben thermischen Prozess durchläuft, wodurch Inkonsistenzen beseitigt werden und vorhersagbare, reproduzierbare Ergebnisse erzielt werden – eine Voraussetzung für qualitativ hochwertige Forschung.

Beherrschung der Atmosphäre

Über die Hitze hinaus ermöglicht der Ofen eine rigorose atmosphärische Kontrolle. Forscher können unter Hochvakuum arbeiten oder spezifische Gase einleiten, um eine inerte oder reaktive Umgebung zu schaffen.

Diese Fähigkeit ist fundamental für Prozesse wie die Chemische Gasphasenabscheidung (CVD), bei der Precursor-Gase in einem kontrollierten Raum reagieren müssen, sowie zur Vermeidung unerwünschter Oxidation bei Hochtemperatur-Glühprozessen oder beim Sintern.

Gewährleistung hoher Reinheit

Das abgedichtete Ofenrohr und die kontrollierte Atmosphäre schaffen eine hochleistungsfähige Reinraumumgebung. Dies ist entscheidend für die Synthese fortschrittlicher Materialien wie Halbleiter oder 2D-Materialien, bei denen selbst geringste Verunreinigungen die Endmaterialeigenschaften drastisch verändern können.

Ein vielseitiges Werkzeug für die moderne Materialsynthese

Die kontrollierte Umgebung eines CVD-Rohrofens macht ihn für eine erstaunlich breite Palette von Anwendungen geeignet und etabliert ihn als Arbeitspferd sowohl in akademischen Laboren als auch in der industriellen Forschung und Entwicklung.

Von der Wärmebehandlung bis zur fortschrittlichen Abscheidung

Der Ofen unterstützt ein Spektrum thermischer Prozesse. Dazu gehören grundlegende Techniken wie Glühen (Annealing), Sintern und Anlassen (Tempering) zur Modifizierung von Materialeigenschaften.

Wichtiger noch: Er ist speziell für fortschrittliche Synthesemethoden wie das Wachstum von Dünnschichten, die Herstellung von Nanofilmen und die Herstellung von Nanodrähten konzipiert.

Ermöglichung von Materialien der nächsten Generation

Diese Vielseitigkeit macht ihn zum Zentrum der Herstellung der heute fortschrittlichsten Materialien. Forscher verlassen sich auf CVD-Rohröfen zur Synthese von Graphen, Kohlenstoffnanoröhrchen und anderen neuartigen 2D-Materialien.

Er wird auch häufig für die Verarbeitung von Batteriematerialien eingesetzt, bei denen präzise Sinter- und Trocknungsbedingungen die Leistung und Langlebigkeit direkt beeinflussen.

Anpassung an vielfältige Forschungsanforderungen

CVD-Rohröfen sind keine Einheitslösung. Sie sind auf Flexibilität ausgelegt, mit verschiedenen Ofenrohrmaterialien und Durchmessern, um unterschiedliche Chemikalien und Probenformate aufzunehmen. Diese Anpassungsfähigkeit unterstützt alles, von kleinen explorativen Forschungen bis hin zu größeren, periodischen Industrieanwendungen.

Verständnis der praktischen Vorteile und Überlegungen

Obwohl seine technischen Fähigkeiten von größter Bedeutung sind, bieten die praktischen Designmerkmale eines CVD-Rohrofens erhebliche operative Vorteile, die seinen Wert im Forschungsumfeld steigern.

Effizienz bei Energie und Zeit

Moderne Designs legen Wert auf Energieeffizienz. Die hochwertige Isolierung und die Fähigkeit, schnelle Auf- und Abkühlraten zu erreichen, bedeuten, dass pro Zyklus weniger Strom verbraucht wird.

Dieser schnelle thermische Zyklus reduziert auch die Experimentierzeit, erhöht den Labordurchsatz und ermöglicht es den Forschern, schneller Iterationen durchzuführen.

Design für Langlebigkeit und Sicherheit

Diese Öfen sind auf Langlebigkeit und Dauerbetrieb ausgelegt. Ein häufiges und wichtiges Merkmal ist ein Design, das die Außenoberfläche kühl hält, selbst wenn das Innere extrem hohe Temperaturen aufweist, was die Bedienersicherheit erhöht.

Wirtschaftliche Tragfähigkeit

Im Vergleich zu anderen hochspezialisierten Abscheidungssystemen bieten CVD-Rohröfen oft einen wirtschaftlicheren Einstiegspunkt für die fortschrittliche Materialsynthese. Ihre Zuverlässigkeit und Vielseitigkeit bieten eine hohe Kapitalrendite für Forschungslabore, die ein Mehrzweck-Wärmebehandlungswerkzeug benötigen.

Die richtige Wahl für Ihr Forschungsziel treffen

Um einen CVD-Rohrofen effektiv zu nutzen, stimmen Sie seine Fähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Schwerpunkt auf dem Wachstum von hochreinen Dünnschichten oder 2D-Materialien liegt: Die präzise Atmosphären- und Temperaturkontrolle ist der wichtigste Vorteil, den Sie nutzen werden.

- Wenn Ihr Schwerpunkt auf allgemeiner thermischer Verarbeitung wie Glühen oder Sintern liegt: Die ausgezeichnete Temperaturuniformität und Energieeffizienz gewährleisten konsistente Ergebnisse und niedrige Betriebskosten.

- Wenn Ihr Schwerpunkt auf der Erforschung neuartiger Nanomaterialien liegt: Die Flexibilität des Ofens bei der Handhabung verschiedener Precursor-Gase, Temperaturen und Atmosphären macht ihn zu einer idealen Plattform für Experimente.

Letztendlich ermöglicht der CVD-Rohrofen Innovationen in der Materialwissenschaft, indem er die stabile, kontrollierte und vielseitige Umgebung bereitstellt, die für den Aufbau der Materialien der Zukunft erforderlich ist.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmale |

|---|---|

| Präzise Temperaturuniformität | Rundum-Heizelemente, hochwertige Isolierung für gleichmäßige Erwärmung |

| Atmosphärenkontrolle | Hochvakuum oder Gaszufuhr für inerte/reaktive Umgebungen |

| Hochreine Umgebung | Abgedichtetes Rohrsystem zur Minimierung von Verunreinigungen |

| Vielseitigkeit | Unterstützt Glühen, Sintern, CVD und Nanomaterialsynthese |

| Effizienz | Energiesparendes Design, schnelles Aufheizen/Abkühlen für hohen Durchsatz |

| Sicherheit und Haltbarkeit | Kühle Außenoberflächen, für Langzeitnutzung gebaut |

| Wirtschaftliche Tragfähigkeit | Kostengünstig für verschiedene Forschungsanwendungen |

Bereit, Ihre Materialforschung mit einem maßgeschneiderten CVD-Rohrofen voranzubringen? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Innovation Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik