Die Wahl des richtigen Substrats für eine CVD-Beschichtung wird fast ausschließlich durch die Temperatur bestimmt. Substratmaterialien, die mit der Standard-Chemical-Vapor-Deposition (CVD) kompatibel sind, sind solche, die sehr hohen Temperaturen standhalten können, ohne sich zu verformen oder abzubauen. Dazu gehören Materialien wie Wolframkarbide, verschiedene Werkzeugstähle, hochtemperaturbeständige Nickellegierungen, Keramiken und Graphit.

Das Grundprinzip der CVD-Kompatibilität betrifft nicht die chemische Reaktivität zwischen der Beschichtung und dem Substrat, sondern ob das Substrat die extremen Temperaturen überleben kann, die für den Beschichtungsprozess erforderlich sind. Wenn das Substratmaterial bei hoher Hitze stabil ist, ist es wahrscheinlich ein Kandidat für CVD.

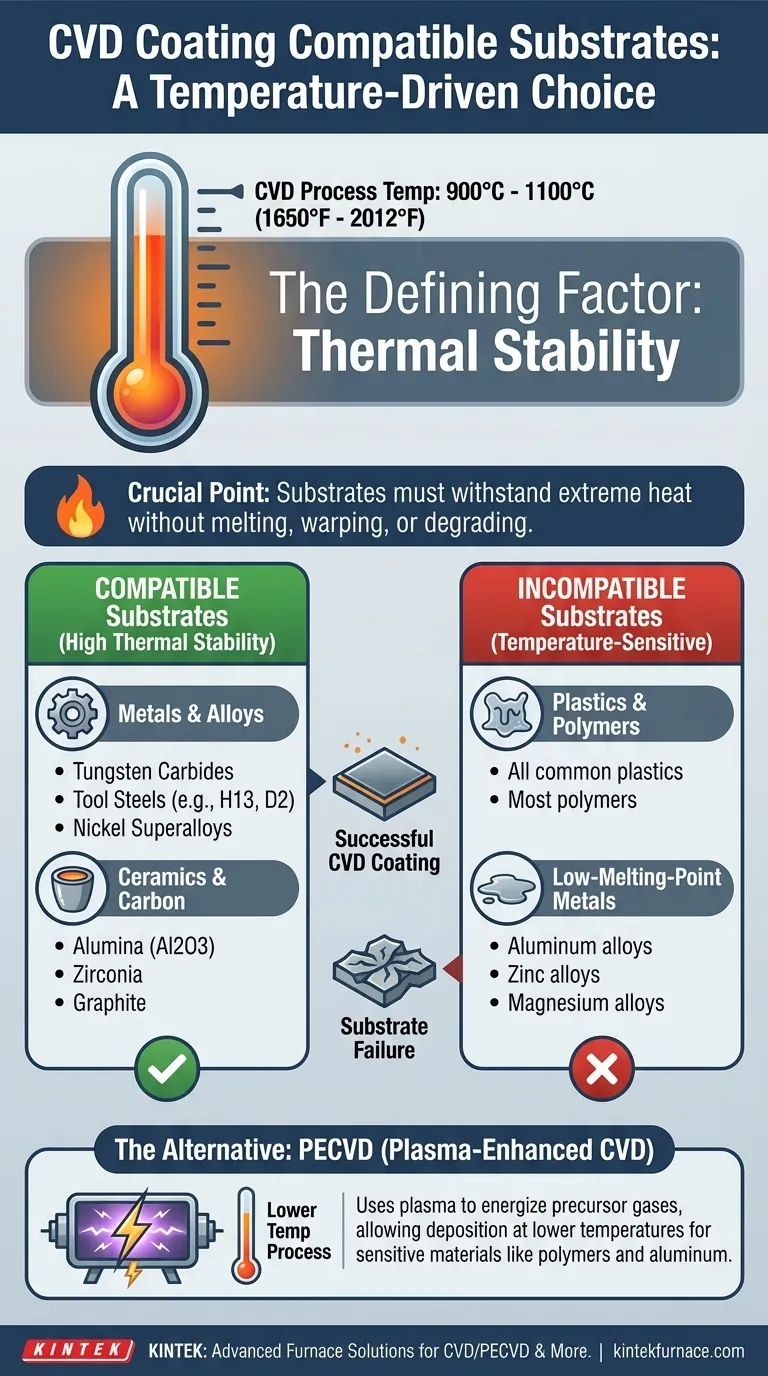

Der bestimmende Faktor: Thermische Stabilität

Der gesamte CVD-Prozess basiert auf Hitze. Wenn man dies versteht, wird die Substratauswahl zu einer einfachen technischen Entscheidung und nicht zu einem komplexen chemischen Rätsel.

Warum hohe Temperatur inhärent für CVD ist

Die Chemical Vapor Deposition funktioniert, indem flüchtige Vorläufergase in eine Kammer geleitet werden, die das Substrat enthält. Diese Gase werden auf einen Punkt erhitzt, an dem sie reagieren oder sich zersetzen, wodurch das gewünschte Material als dünner Feststofffilm auf der Oberfläche des Substrats abgeschieden wird.

Ohne ausreichende Hitze finden diese chemischen Reaktionen nicht statt. Dies macht hohe Temperatur zu einer nicht verhandelbaren Voraussetzung des Prozesses.

Der kritische Temperaturschwellenwert

Typische CVD-Prozesse laufen bei sehr hohen Temperaturen ab, oft im Bereich von 900 °C bis 1100 °C (1650 °F bis 2012 °F).

Jedes Material, das unterhalb dieses Temperaturbereichs schmilzt, sich verzieht, angelassen wird oder seine kritischen Struktureigenschaften verliert, ist mit der Standard-CVD grundsätzlich inkompatibel.

Eine Aufschlüsselung kompatibler Substratfamilien

Die Liste der kompatiblen Materialien teilt ein Schlüsselmerkmal: einen außergewöhnlich hohen Schmelzpunkt und eine ausgezeichnete strukturelle Integrität bei erhöhten Temperaturen.

Metalle und Metalllegierungen

Diese Gruppe umfasst Materialien, die für Härte und Hochleistungsanwendungen konzipiert sind.

Häufige Beispiele sind Wolframkarbide, Werkzeugstähle (wie H13 oder D2) und hochtemperaturfeste Nickelbasis-Superlegierungen. Diese Materialien werden gezielt ausgewählt, da sie ihre Festigkeit und Form gut innerhalb des CVD-Temperaturfensters beibehalten.

Keramiken und Kohlenstoff

Materialien wie Aluminiumoxid (Al2O3), Zirkonoxid und andere technische Keramiken sind ausgezeichnete Substrate. Sie sind von Natur aus bei extremen Temperaturen stabil, da sie oft in ähnlichen Hochwärmeumgebungen hergestellt werden.

Graphit ist aufgrund seiner extrem hohen Temperaturbeständigkeit ebenfalls ein gängiges Substrat und somit ideal für spezielle Anwendungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Die Haupteinschränkung ist genau die Temperatur, die es ermöglicht.

Die primäre Beschränkung: Thermische Empfindlichkeit

Jedes Material, das der Prozesswärme nicht standhält, ist automatisch disqualifiziert. Dies schließt eine Vielzahl gängiger technischer Materialien aus.

Kunststoffe, Polymere und die meisten Metalle mit niedrigem Schmelzpunkt (wie Aluminium-, Zink- oder Magnesiumlegierungen) sind keine geeigneten Substrate für die konventionelle Hochtemperatur-CVD. Die Anwendung dieses Prozesses würde sie zerstören.

Die Herausforderung komplexer Geometrien

Selbst bei einem kompatiblen Material kann es schwierig sein, eine perfekt gleichmäßige Beschichtung auf Substraten mit sehr komplexen Formen, tiefen Löchern oder hohem Seitenverhältnis zu erzielen. Der Fluss der Vorläufergase erreicht möglicherweise nicht alle Oberflächen gleichermaßen, was zu Schwankungen der Schichtdicke führt.

Wenn Standard-CVD nicht die Lösung ist: PECVD

Für temperaturempfindliche Substrate gibt es alternative Methoden. Plasma-Enhanced CVD (PECVD) ist ein Schlüsselbeispiel.

PECVD verwendet Plasma, um die Vorläufergase anzuregen, wodurch die Abscheidungsreaktion bei viel niedrigeren Temperaturen stattfinden kann. Dies eröffnet die Möglichkeit, Materialien wie Polymere, Silikone und eine größere Vielfalt an Metallen zu beschichten, die durch Standard-CVD beschädigt würden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt davon ab, die Eigenschaften des Materials an die Prozessanforderungen und Ihr Endziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit bei Schneidwerkzeugen liegt: Verwenden Sie Wolframkarbid- oder Werkzeugstahlsubstrate, da diese eine robuste Grundlage für Hartstoffbeschichtungen wie TiN, TiC oder Al2O3 bieten.

- Wenn Ihr Hauptaugenmerk auf der Leistung in korrosiven Umgebungen oder bei hohen Temperaturen liegt: Verwenden Sie Nickelbasis-Superlegierungen, Keramiken oder Graphit, die ihre Integrität unter den extremen Bedingungen beibehalten, bei denen diese Beschichtungen hervorragend sind.

- Wenn Ihr Substrat temperaturempfindlich ist (z. B. ein Polymer- oder Aluminiumteil): Standard-CVD ist ungeeignet; Sie müssen niedrigtemperaturbasierte Alternativen wie PECVD prüfen.

Letztendlich hängt ein erfolgreiches Ergebnis davon ab, die thermischen Eigenschaften Ihres Substrats mit den grundlegenden Anforderungen des Abscheidungsprozesses abzugleichen.

Zusammenfassungstabelle:

| Substratmaterialtyp | Beispiele | Schlüsseleigenschaften |

|---|---|---|

| Metalle und Legierungen | Wolframkarbide, Werkzeugstähle (z. B. H13, D2), hochtemperaturfeste Nickelbasis-Superlegierungen | Hoher Schmelzpunkt, ausgezeichnete strukturelle Integrität bei hohen Temperaturen |

| Keramiken und Kohlenstoff | Aluminiumoxid (Al2O3), Zirkonoxid, Graphit | Inhärente thermische Stabilität, ideal für extreme Hitzeumgebungen |

| Inkompatible Materialien | Kunststoffe, Polymere, Metalle mit niedrigem Schmelzpunkt (z. B. Aluminium-, Zinklegierungen) | Können CVD-Temperaturen nicht standhalten, anfällig für Verformung oder Abbau |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf Ihre CVD-Beschichtungsanforderungen zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen die präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigern so die Effizienz und die Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung