Im Kern ist die chemische Gasphasenabscheidung (CVD) der architektonische Prozess, der zum Aufbau der komplexen, mehrschichtigen Strukturen moderner Mikrochips verwendet wird. Sie funktioniert durch das Abscheiden außergewöhnlich dünner Schichten verschiedener Materialien auf einem Siliziumwafer, Atom für Atom. Diese präzise Abscheidung ermöglicht die Schaffung isolierender, leitender und halbleitender Komponenten, die die Grundlage aller integrierten Schaltkreise bilden.

Die wahre Rolle von CVD besteht nicht nur darin, einem Chip Schichten hinzuzufügen, sondern die extreme Komplexität moderner Elektronik zu ermöglichen. Ihre Fähigkeit, makellose, gleichmäßige Filme mit atomarer Präzision abzuscheiden, ist die grundlegende Fähigkeit, die es ermöglicht, Milliarden von Transistoren auf einem winzigen Stück Silizium zu bauen und zuverlässig funktionieren zu lassen.

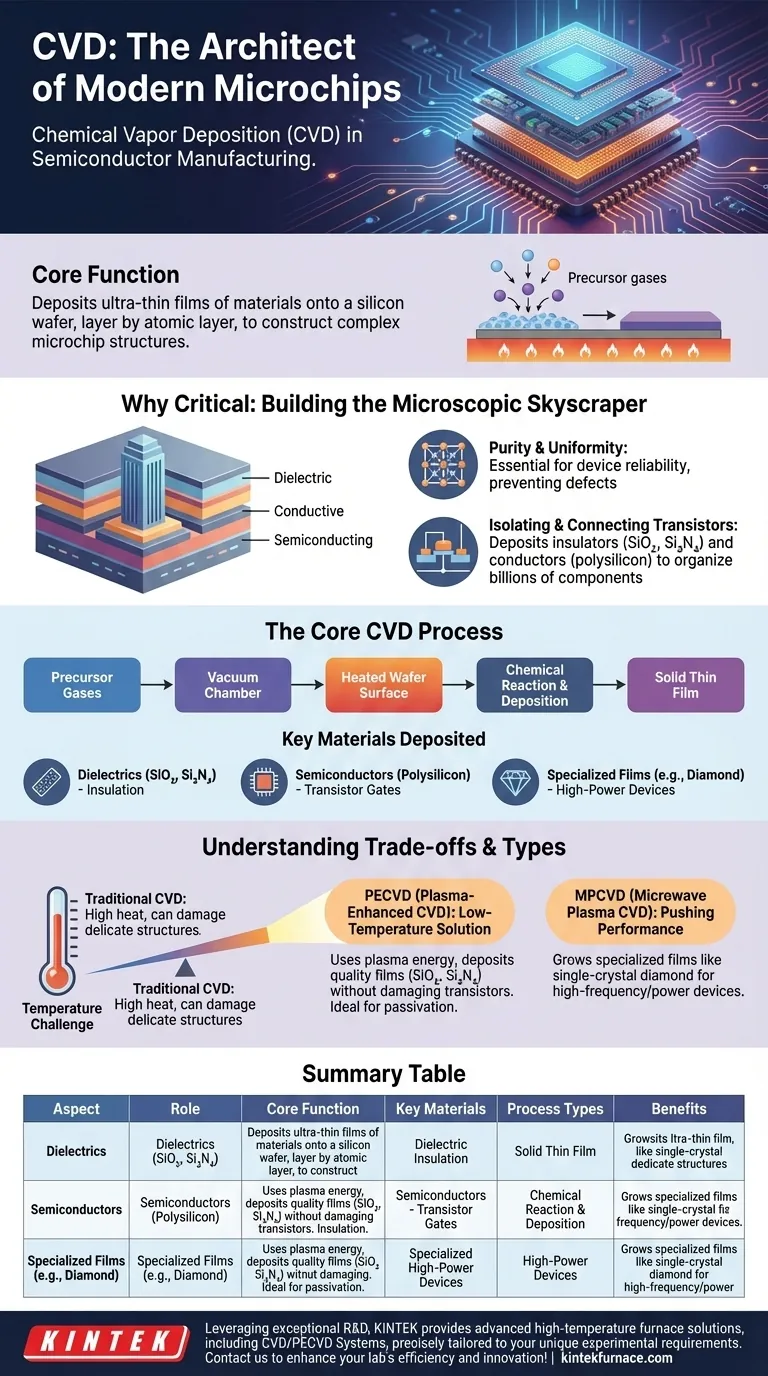

Warum Dünnschichtabscheidung entscheidend ist

Die Funktion eines Halbleiterbauelements wird durch die präzise Anordnung verschiedener Materialien bestimmt. CVD ist die primäre Methode, um diese Anordnung vertikal aufzubauen.

Der Aufbau des Wolkenkratzers eines Mikrochips

Ein integrierter Schaltkreis ist kein flaches, zweidimensionales Objekt. Er ist ein mikroskopischer Wolkenkratzer mit Dutzenden oder sogar Hunderten von Schichten unterschiedlicher Materialien, die übereinander gestapelt sind.

CVD ist die Technik, mit der für jede Etage dieses Wolkenkratzers "der Beton gegossen" und "die Verkabelung installiert" wird, um die dielektrischen (isolierenden) und leitenden Schichten zu bilden, die den Chip zum Funktionieren bringen.

Die Notwendigkeit von Reinheit und Gleichmäßigkeit

Jede abgeschiedene Schicht muss nahezu perfekt gleichmäßig und fehlerfrei sein. Selbst ein einziges falsch platziertes Atom oder eine mikroskopische Verunreinigung kann einen Kurzschluss oder einen Geräteausfall verursachen.

Die Zuverlässigkeit und Leistung eines fortschrittlichen Halbleiters hängt direkt von der Qualität dieser abgeschiedenen Schichten ab. CVD wird wegen seiner Fähigkeit geschätzt, hochgradig gleichmäßige, fehlerfreie Schichten über einen ganzen Wafer zu erzeugen.

Transistoren isolieren und verbinden

Moderne Chips enthalten Milliarden von Transistoren auf sehr kleinem Raum. Um elektrisches Chaos zu vermeiden, müssen diese Komponenten perfekt voneinander isoliert sein.

CVD wird verwendet, um dielektrische Filme wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) abzuscheiden, die als Isolatoren wirken. Es scheidet auch leitende Filme wie Polysilizium ab, die die Gates von Transistoren oder die "Drähte" bilden, die sie verbinden.

Der Kern-CVD-Prozess

CVD ist ein hochkontrollierter chemischer Prozess, der Gase in feste Filme umwandelt.

Wie es im Prinzip funktioniert

Stellen Sie sich vor, wie Dampf auf einem kalten Spiegel kondensiert. CVD funktioniert nach einem ähnlichen Prinzip, beinhaltet aber eine chemische Reaktion.

Vorläufergase, die die abzuscheidenden Atome (z.B. Silizium) enthalten, werden in eine Vakuumkammer eingeführt. Wenn diese Gase mit der erhitzten Oberfläche des Siliziumwafers in Kontakt kommen, reagieren sie und scheiden einen festen, dünnen Film des gewünschten Materials ab.

Wichtige Materialien, die durch CVD abgeschieden werden

CVD ist vielseitig und kann die kritischsten Materialien in der Chipherstellung abscheiden, darunter:

- Dielektrika: Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) zur Isolation.

- Halbleiter: Polysilizium, ein grundlegendes Material für den Bau von Transistor-Gates.

- Spezialisierte Filme: Fortschrittliche Materialien wie einkristalliner Diamant für Hochleistungsbauelemente.

Die Kompromisse verstehen

Nicht alle CVD-Prozesse sind gleich. Die Wahl der Methode hängt von den spezifischen Anforderungen des Fertigungsschritts ab, wobei die Temperatur eine primäre Einschränkung darstellt.

Die Temperaturherausforderung

Herkömmliche CVD-Methoden erfordern sehr hohe Temperaturen, um die chemische Reaktion auf der Waferoberfläche auszulösen.

Obwohl effektiv, kann diese hohe Hitze die empfindlichen Strukturen, die in früheren Schritten bereits aufgebaut wurden, beschädigen oder verändern. Dies ist ein erhebliches Problem bei komplexen, mehrschichtigen Chipdesigns.

PECVD: Die Niedertemperaturlösung

Die Plasma Enhanced CVD (PECVD) ist eine entscheidende Innovation, die das Temperaturproblem löst. Sie verwendet ein elektromagnetisches Feld (Plasma), um die Vorläufergase zu energetisieren, wodurch die Abscheidungsreaktion bei viel niedrigeren Temperaturen stattfinden kann.

Diese Niedertemperaturverarbeitung ist für die moderne Fertigung unerlässlich, da sie die Abscheidung hochwertiger Isolationsschichten wie SiO₂ und Si₃N₄ ermöglicht, ohne die darunter liegenden Transistoren zu beschädigen. Sie wird auch zur Oberflächenpassivierung eingesetzt, die das fertige Bauelement schützt.

MPCVD: Leistungsgrenzen erweitern

Für Anwendungen der nächsten Generation werden noch spezialisiertere Techniken eingesetzt. Die Mikrowellenplasma-CVD (MPCVD) wird verwendet, um Filme mit außergewöhnlichen Eigenschaften, wie z.B. einkristallinen Diamanten, zu züchten.

Diese Diamantsubstrate bieten eine überlegene Wärmeleitfähigkeit und elektrische Eigenschaften, die die Schaffung von Hochfrequenz- und Hochleistungs-Elektronikbauelementen für fortschrittliche Telekommunikation und Computer ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Technik wird basierend auf den gewünschten Materialeigenschaften und ihrer Position innerhalb der komplexen Architektur des Chips ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Logik und dem Speicher liegt: Standard-CVD und PECVD sind die Arbeitsgeräte für die Abscheidung der Kernschichten aus Polysilizium, Siliziumdioxid und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf dem Schutz des Bauelements oder der Isolierung oberer Schichten liegt: PECVD ist die ideale Wahl aufgrund ihres Niedertemperaturprozesses, der eine Beschädigung der empfindlichen Transistorstrukturen darunter verhindert.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder Hochfrequenzelektronik liegt: Fortschrittliche Methoden wie MPCVD sind erforderlich, um spezialisierte Filme wie Diamant zu erzeugen, die extreme Leistungseigenschaften bieten.

Die Rolle von CVD zu verstehen bedeutet zu verstehen, dass ein Mikrochip sorgfältig gewachsen und nicht nur zusammengesetzt wird.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Halbleiterfertigung |

|---|---|

| Kernfunktion | Abscheidung von Dünnschichten für isolierende, leitende und halbleitende Schichten auf Siliziumwafern |

| Schlüsselmaterialien | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Polysilizium und spezialisierte Filme wie Diamant |

| Prozesstypen | Standard-CVD, Plasma Enhanced CVD (PECVD), Mikrowellenplasma-CVD (MPCVD) |

| Vorteile | Ermöglicht hohe Gleichmäßigkeit, fehlerfreie Schichten und unterstützt komplexe, mehrschichtige Chiparchitekturen |

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie in der Halbleiterfertigung tätig sind und zuverlässige CVD-Ausrüstung für die präzise Dünnschichtabscheidung benötigen, kontaktieren Sie uns noch heute, um die Effizienz und Innovation Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität