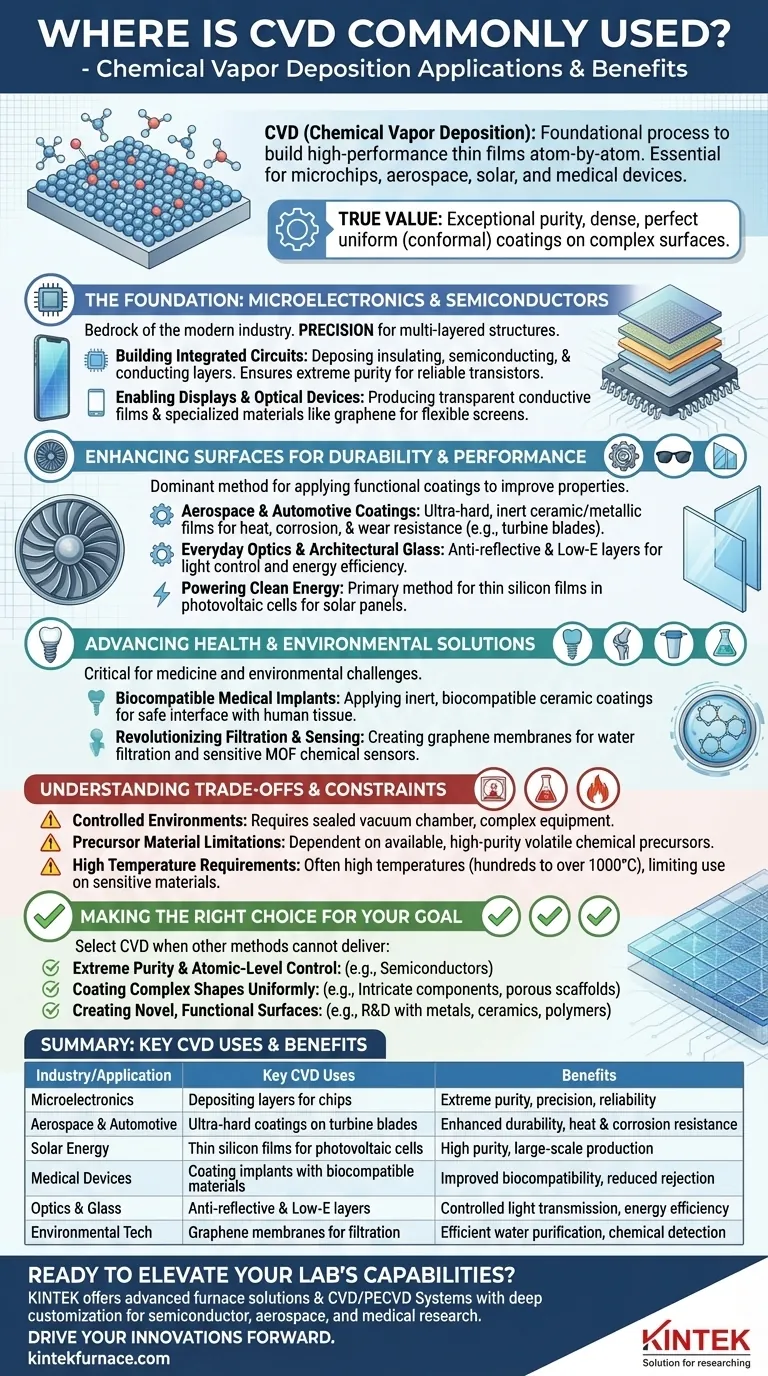

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess, der zur Erzeugung von Hochleistungs-Dünnschichten Atom für Atom eingesetzt wird. Sie wird am bekanntesten zur Herstellung der Mikrochips in allen modernen elektronischen Geräten verwendet, aber ihre Anwendungen reichen weit darüber hinaus, in die Luft- und Raumfahrt, Solarenergie und fortschrittliche medizinische Geräte. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in nahezu jedem High-Tech-Sektor.

Der wahre Wert von CVD liegt nicht nur in der breiten Palette von Branchen, die sie bedient, sondern auch in ihrer einzigartigen Fähigkeit, außergewöhnlich reine, dichte und perfekt gleichmäßige (konforme) Beschichtungen auf komplexen Oberflächen zu erzeugen – eine Leistung, die mit anderen Methoden oft unmöglich ist.

Das Fundament: Mikroelektronik und Halbleiter

CVD ist das Fundament der modernen Halbleiterindustrie. Ihre Präzision ist entscheidend für den Aufbau der mikroskopischen, mehrschichtigen Strukturen, die Computer, Telefone und Server antreiben.

Integrierte Schaltkreise Schicht für Schicht aufbauen

Die Herstellung eines integrierten Schaltkreises (oder "Chips") beinhaltet die Abscheidung dutzender aufeinanderfolgender Dünnschichten. CVD wird verwendet, um die wesentlichen Materialien präzise abzuscheiden – isolierende Schichten (wie Siliziumdioxid), halbleitende Schichten (wie Silizium) und leitende Schichten (wie Wolfram).

Dieser Prozess gewährleistet die extreme Reinheit und strukturelle Perfektion, die erforderlich ist, damit Milliarden von Transistoren auf einem einzigen Chip zuverlässig funktionieren können.

Ermöglichen von Displays und optischen Geräten

CVD wird auch zur Herstellung der transparenten leitfähigen Filme und spezialisierten Materialien verwendet, die für moderne Displays benötigt werden. Dazu gehört die Erzeugung dünner Schichten aus fortschrittlichen Materialien wie Graphen, die vielversprechend für flexible TV-Bildschirme der nächsten Generation und andere optische Geräte sind.

Verbesserung von Oberflächen für Haltbarkeit und Leistung

Jenseits der Elektronik ist CVD eine dominante Methode zum Aufbringen funktionaler Beschichtungen, die die Eigenschaften eines zugrunde liegenden Materials dramatisch verbessern.

Beschichtungen für Luft- und Raumfahrt sowie Automotive

In Umgebungen mit hoher Beanspruchung müssen Komponenten extremer Hitze, Korrosion und Verschleiß widerstehen. CVD wird verwendet, um ultrahartes, chemisch inertes Beschichtungsmaterial auf Teile wie Turbinenschaufeln, Motorkomponenten und Schneidwerkzeuge aufzubringen.

Diese keramischen oder metallischen Schichten bilden eine dauerhafte Barriere, die die Betriebslebensdauer der Komponente erheblich verlängert.

Optik im Alltag und Architekturglas

Die Antireflexbeschichtung auf Ihrer Sonnenbrille oder die Low-E-Schicht (Low-Emissivity) auf energieeffizienten Fenstern wird oft mittels CVD aufgebracht. Der Prozess ermöglicht die Abscheidung mehrerer, unglaublich dünner optischer Schichten, die steuern, wie Licht reflektiert oder übertragen wird.

Saubere Energie antreiben

Die Herstellung von Photovoltaikzellen für Solarmodule ist stark auf CVD angewiesen. Sie ist die primäre Methode zur Abscheidung der dünnen Siliziumschichten, die Sonnenlicht in Elektrizität umwandeln, und erfordert eine Kombination aus hoher Reinheit und industrieller Durchsatzfähigkeit in großem Maßstab.

Fortschrittliche Gesundheits- und Umweltlösungen

Die Präzision und Materialflexibilität von CVD machen sie zu einem kritischen Werkzeug zur Lösung von Herausforderungen in der Medizin und den Umweltwissenschaften.

Biokompatible medizinische Implantate

Wenn ein medizinisches Gerät wie ein Zahnimplantat oder ein künstliches Gelenk in den Körper eingesetzt wird, darf es nicht abgestoßen werden. CVD wird verwendet, um eine biokompatible Beschichtung, oft eine Keramik, aufzubringen, die als inerte und sichere Schnittstelle zwischen dem Implantat und dem menschlichen Gewebe dient.

Es wird auch erforscht, um fortschrittliche Medikamentenabgabesysteme zu entwickeln, die Therapien mit größerer Effizienz freisetzen können.

Revolutionierung von Filtration und Sensorik

Die Fähigkeit, neuartige Materialien mit einzigartigen Eigenschaften zu erzeugen, hat CVD für die Umwelttechnologie unerlässlich gemacht. Dazu gehört die Herstellung von Graphenmembranen für eine hocheffiziente Wasserfiltration oder die Abscheidung von metallorganischen Gerüstverbindungen (MOFs) auf Oberflächen, um empfindliche chemische Sensoren zu erzeugen.

Verständnis der Kompromisse und Prozessbeschränkungen

Obwohl leistungsfähig, ist CVD keine universelle Lösung. Ihre Anwendung beinhaltet spezifische Anforderungen und Einschränkungen, die wichtig zu verstehen sind.

Die Notwendigkeit kontrollierter Umgebungen

CVD ist ein empfindlicher und sensibler Prozess. Er muss in einer versiegelten Vakuumkammer oder einem Reaktor durchgeführt werden, um atmosphärische Verunreinigungen zu verhindern und die Reinheit des Films zu gewährleisten. Diese Anforderung macht die Ausrüstung komplex und teuer.

Einschränkungen bei Ausgangsstoffen

Der "Dampf" bei der chemischen Gasphasenabscheidung stammt von flüchtigen chemischen Ausgangsstoffen, die die Elemente enthalten, die Sie abscheiden möchten. Der Prozess hängt vollständig von der Verfügbarkeit geeigneter, hochreiner Ausgangsgase ab, die möglicherweise nicht existieren oder für bestimmte Materialien unerschwinglich teuer sein können.

Anforderungen an hohe Temperaturen

Traditionelle CVD-Prozesse laufen oft bei sehr hohen Temperaturen (Hunderte oder sogar über tausend Grad Celsius) ab. Dies kann ihren Einsatz bei temperaturempfindlichen Materialien, wie vielen Kunststoffen oder vorgefertigten Komponenten, die der Hitze nicht standhalten, verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von CVD ist eine Entscheidung, die auf dem spezifischen Ergebnis basiert, das Sie erzielen möchten. Ihre Stärken zeigen sich am deutlichsten, wenn das Ziel Eigenschaften erfordert, die andere Methoden nicht liefern können.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und Kontrolle auf atomarer Ebene liegt: CVD ist der Industriestandard für Anwendungen wie Halbleiter, wo selbst kleinste Verunreinigungen zum Geräteausfall führen können.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Form liegt: Die Fähigkeit von CVD, einen konformen Film zu erzeugen, ist ihr entscheidender Vorteil für Teile wie komplizierte Motorkomponenten oder poröse medizinische Gerüste.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer neuartigen, funktionalen Oberfläche liegt: Die Vielseitigkeit von CVD bei der Abscheidung einer Vielzahl von Materialien – von Metallen über Keramiken bis hin zu Polymeren – macht sie zu einem idealen Werkzeug für Forschung und Entwicklung.

Letztendlich ist die chemische Gasphasenabscheidung ein grundlegendes Werkzeug zur Konstruktion von Materialien und Oberflächen von Grund auf.

Zusammenfassungstabelle:

| Branche/Anwendung | Wesentliche CVD-Anwendungen | Vorteile |

|---|---|---|

| Mikroelektronik | Abscheiden isolierender, halbleitender und leitender Schichten für Chips | Extreme Reinheit, Präzision und Zuverlässigkeit |

| Luft- und Raumfahrt & Automotive | Aufbringen ultraharter Beschichtungen auf Turbinenschaufeln und Motorteile | Erhöhte Haltbarkeit, Hitzebeständigkeit und Korrosionsschutz |

| Solarenergie | Herstellung dünner Siliziumfilme für Photovoltaikzellen | Hohe Reinheit und Fähigkeit zur Großserienproduktion |

| Medizinische Geräte | Beschichtung von Implantaten mit biokompatiblen Materialien zur Sicherheit | Verbesserte Biokompatibilität und reduzierte Abstoßung |

| Optik & Glas | Erzeugung von Antireflexions- und Low-Emissivity-Schichten | Kontrollierte Lichtdurchlässigkeit und Energieeffizienz |

| Umwelttechnik | Herstellung von Graphenmembranen für Filtration und Sensoren | Effiziente Wasserreinigung und empfindliche chemische Detektion |

Bereit, die Möglichkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit modernster Ausrüstung zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, überragende Ergebnisse in Bereichen wie der Halbleiterfertigung, Luft- und Raumfahrtbeschichtungen und der Entwicklung medizinischer Geräte zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung