Im Kern ist die Chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren, das ein festes Dünnschichtmaterial auf einer Oberfläche aus den Atomen und Molekülen in einem Gas aufbaut. Präkursor-Gase, die die chemischen Elemente des gewünschten Films enthalten, werden in eine Reaktionskammer geleitet. Durch die Zufuhr von Energie – typischerweise in Form von Wärme – unterliegen diese Gase einer chemischen Reaktion, die ein neues festes Material erzeugt, das sich dann gleichmäßig auf einem Zielobjekt, einem sogenannten Substrat, ablagert.

Das grundlegende Prinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr ein neues, hochreines festes Material direkt darauf zu synthetisieren. Dies wird durch die präzise Steuerung einer chemischen Reaktion in der Gasphase erreicht, wodurch die Herstellung von Schichten mit spezifischen, maßgeschneiderten Eigenschaften ermöglicht wird.

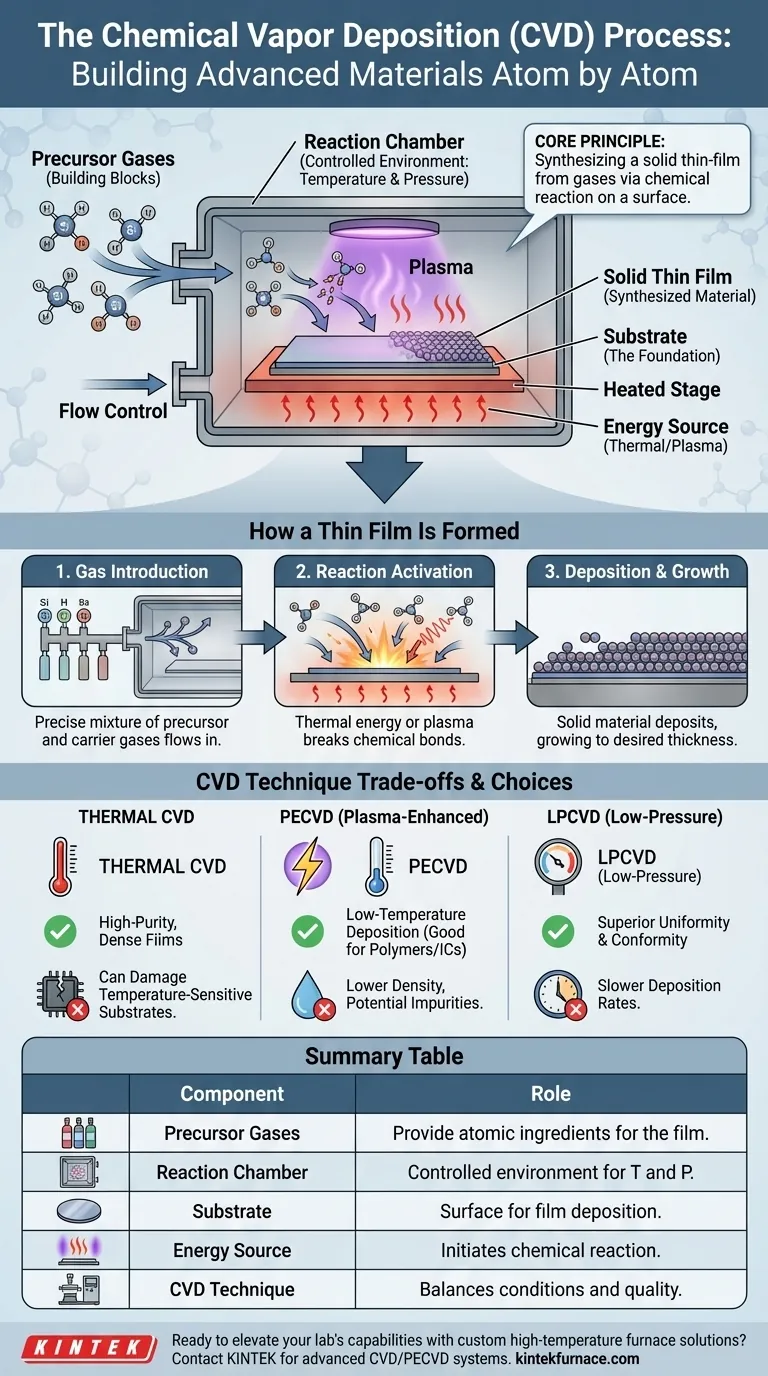

Der Aufbau des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, ist es wichtig, den Prozess in seine vier Hauptkomponenten zu zerlegen. Jede spielt eine entscheidende Rolle für die endgültige Qualität des abgeschiedenen Films.

Die Präkursor-Gase (Die Bausteine)

Präkursor-Gase sind die flüchtigen chemischen Verbindungen, die die atomaren Bestandteile für den fertigen Film liefern. Um beispielsweise einen Siliziumfilm zu erzeugen, könnte ein Präkursor wie Silan-Gas (SiH₄) verwendet werden.

Diese Gase werden sorgfältig basierend auf der gewünschten Filmzusammensetzung und den erforderlichen Reaktionsbedingungen ausgewählt.

Die Reaktionskammer (Die Umgebung)

Der gesamte Prozess findet in einer abgedichteten Reaktionskammer statt, die typischerweise eine Vakuumumgebung ist. Diese Kammer ermöglicht eine präzise Kontrolle über zwei kritische Variablen: Temperatur und Druck.

Die Kontrolle dieser Umgebung ist unerlässlich, um eine vorhersehbare und reproduzierbare chemische Reaktion zu erzielen.

Das Substrat (Die Grundlage)

Das Substrat ist einfach das Objekt oder Material, auf dem die Dünnschicht wächst. Dies könnte ein Siliziumwafer für einen Mikrochip, ein medizinisches Implantat oder ein Schneidwerkzeug sein.

Das Substrat wird auf die Zieltemperatur erhitzt, was die Energie und die Oberfläche für die Ablagerungsreaktion bereitstellt.

Die Energiequelle (Der Katalysator für die Reaktion)

Energie ist erforderlich, um die chemischen Bindungen in den Präkursor-Gasen aufzubrechen und die Reaktion anzutreiben. Am häufigsten ist dies thermische Energie durch Erhitzen des Substrats auf mehrere hundert oder sogar über tausend Grad Celsius.

Alternativ verwenden einige CVD-Verfahren ein energiereiches Plasma, um die Reaktion bei wesentlich niedrigeren Temperaturen einzuleiten.

Wie ein Dünnfilm entsteht

Der Abscheidungsprozess folgt einer klaren Abfolge von Ereignissen, die Gasmoleküle in eine feste, funktionale Beschichtung umwandeln.

1. Einführung der Reaktanten

Eine präzise Mischung aus Präkursor-Gasen und Trägergasen wird mit einer kontrollierten Rate in die Reaktionskammer geleitet.

2. Aktivierung der chemischen Reaktion

Wenn die Gase das heiße Substrat erreichen, absorbieren sie thermische Energie. Diese Energie führt dazu, dass sie sich auf der Substratoberfläche zersetzen oder miteinander reagieren.

3. Abscheidung und Wachstum

Das Produkt dieser chemischen Reaktion ist ein festes Material, das in der Gasphase nicht mehr stabil ist. Es lagert sich auf dem heißen Substrat ab und bildet einen stabilen, festen Dünnfilm.

Dieser Prozess findet Schicht für Schicht statt, wodurch der Film auf eine gewünschte Dicke anwachsen kann, die durch die Abscheidungszeit und die Gaskonzentration gesteuert wird.

Die Kompromisse verstehen

Die Wahl der CVD-Technik erfordert ein Gleichgewicht zwischen Temperatur, Druck und der gewünschten Filmqualität. Keine einzelne Methode ist für jede Anwendung perfekt.

Hohe Temperatur vs. Materialintegrität

Herkömmliche thermische CVD erzeugt sehr hochreine, dichte Filme. Ihre hohen Temperaturanforderungen können jedoch temperaturempfindliche Substrate wie Kunststoffe oder montierte elektronische Komponenten beschädigen oder zerstören.

Die Lösung: Plasma Enhanced CVD (PECVD)

Plasma Enhanced CVD (PECVD) verwendet ein ionisiertes Gas (Plasma), um die Energie für die Reaktion bereitzustellen. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen.

Der Kompromiss besteht darin, dass PECVD-Filme eine geringere Dichte aufweisen oder Verunreinigungen (wie Wasserstoff) aus den Präkursor-Gasen aufnehmen können, was die Materialeigenschaften beeinflussen kann.

Druck und Gleichmäßigkeit: Der LPCVD-Vorteil

Der Betrieb der Reaktion bei niedrigem Druck, eine Technik, die als Low-Pressure CVD (LPCVD) bekannt ist, ist eine gängige Strategie. Sie reduziert unerwünschte chemische Reaktionen in der Gasphase, was zu weniger Defekten führt.

Dies führt zu Filmen mit überlegener Dickenhomogenität und der Fähigkeit, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl Ihrer CVD-Methode hängt direkt von Ihren Material- und Leistungsanforderungen ab. Das Verständnis der Kernprinzipien ermöglicht es Ihnen, das richtige Werkzeug für die Aufgabe auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen, dichten Films auf einem temperaturbeständigen Substrat liegt: Standard-Thermal-CVD oder LPCVD bieten die beste Kristallqualität und Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder einer integrierten Schaltung liegt: PECVD ist die notwendige Wahl, um thermische Schäden am darunter liegenden Substrat zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Gleichmäßigkeit auf großen Oberflächen oder komplexen Formen liegt: LPCVD bietet eine überlegene Filmkonformität durch Minimierung von Gasphasenreaktionen.

Durch die Beherrschung dieser Variablen verwandelt CVD einfache Gase in hochentwickelte Materialien, die für die moderne Technologie entscheidend sind.

Zusammenfassungstabelle:

| Komponente | Rolle im CVD-Prozess |

|---|---|

| Präkursor-Gase | Liefern atomare Bestandteile für den Film (z. B. Silan für Silizium) |

| Reaktionskammer | Kontrollierte Umgebung zur Temperatur- und Druckregulierung |

| Substrat | Oberfläche, auf der der Film abgeschieden wird (z. B. Siliziumwafer) |

| Energiequelle | Leitet chemische Reaktion mittels Wärme oder Plasma ein |

| CVD-Technik | Gleicht Temperatur, Druck und Filmqualität ab (z. B. PECVD für niedrige Temperaturen, LPCVD für Gleichmäßigkeit) |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen anzubieten. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Mikrochips, medizinische Implantate oder andere Hightech-Anwendungen entwickeln. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten